Изобретение относится к металлургии, точнее к электрошлаковому переплаву металлов, и предназначено для применения при получении стальных слитков в стационарном водоохлаждаемом кристаллизаторе электрошлаковым переплавом электродов с использованием твердого старта на флюсе (флюсовых смесях), состоящего из различных по размеру фракций, в том числе при повторном использовании отработанного шлака.

Известен способ наведения шлаковой ванны при электрошлаковом переплаве электрода, предусматривающий с целью экономии флюса введение смеси гранулированного твердого флюса и отработанного шлака, полученного путем измельчения его в шаровых мельницах или другим механическим способом по окончании переплава.

Недостатком этого способа является то, что в случае его применения не исключаются возможность образования в слитках газовых пузырей, а также повышенное содержание неметаллических включений в нижней части слитка при переплаве с твердым стартом, что приводит к увеличению обрези со стороны низа слитка и снижению выхода годного.

Так, например, при получении слитка размерами ⊘ 410/⊘ 370 х 1200 мм массой 1050 кг из стали 4Х5МФС-Ш выход годного составляет 64%.

Кроме того, применение отработанного измельченного шлака, обладающего повышенной гигроскопичностью из-за большого количества пылевидной фракции, требует увеличения температуры и продолжительности его прокалки, увеличивая тем самым себестоимость получаемого слитка.

Известен также и другой способ наведения шлаковой ванны при электрошлаковом переплаве металлического электрода, при котором с целью экономии флюса в кристаллизатор вводят стандартный гранулированный флюс фракции размером 0,1...5,0 мм в количестве 40-90%, смешанный с 10...60% отработанного шлака электрошлакового переплава в виде кусков фракцией размером 10-80 мм.

Данный способ принят за прототип.

Применение этого способа позволяет улучшить качество металла донной части слитка за счет исключения появления газовых пузырей и уменьшения количества и балла неметаллических включений.

Однако слитки, полученные этим способом, имеют неудовлетворительную поверхность в нижней части, а именно: неровности, грубые шлаковые включения, которые провоцируют образование рванин, заковов, трещин при горячем переделе слитков, что снижает выход годного металла.

Это объясняется тем, что при наведении шлаковой ванны крупные куски отработанного шлака (фракции размером 30 мм и более), прилегающие к поддону и стенкам кристаллизатора, не расплавляются ввиду интенсивного от них теплоотвода и заплавляются металлом.

В силу указанного обстоятельства уменьшается высота и масса шлаковой ванны, нарушается стабильность электрошлакового процесса и уменьшается рафинирующая способность шлака, что ведет к снижению качества поверхности слитка, увеличению содержания серы и неметаллических включений в металле слитка.

Задачей изобретения является разработка способа наведения шлаковой ванны при электрошлаковом переплаве металлического электрода со стартом на твердом флюсе, обеспечивающего улучшение качества получаемых слитков (особенно из трещиночувствительных марок стали), увеличение выхода годного металла и снижение себестоимости.

Поставленная задача достигается благодаря тому, что в способе наведения шлаковой ванны при электрошлаковом переплаве металлического электрода, включающем введение в кристаллизатор твердого флюса, содержащего 40-90% фракций размером 0,1...5,0 мм и 10-60% фракций размером 10,0...80,0 мм, с последующим его расплавлением, в кристаллизатор вначале вводят флюс с фракцией размером 0,1...5,0 мм, затем с фракцией размером 10,0...80,0 мм.

При указанном послойном расположении фракций флюса (мелкая фракция внизу, крупная вверху) более мелкая фракция контактирует с поддоном и прилегающими к нему стенками кристаллизатора, что позволяет полностью расплавить ее в начале наведения шлаковой ванны. При этом часть тепла аккумулируется крупной (10...80 мм) фракцией, а металл начавшегося плавиться электрода начинает равномерно без препятствий заполнять полость кристаллизатора, формируя ровную бездефектную поверхность донной части слитка. Тем временем электрошлаковый процесс начинает распространяться на весь объем засыпанного флюса, постепенно расплавляя находящийся наверху подогретый флюс крупной фракции. В результате полного расплавления обеих фракций флюса металл нижней части слитка не содержит грубых шлаковых и неметаллических включений, поверхность донной части слитка ровная, без трещин и других дефектов, что обуславливает минимальную донную обрезь, увеличивает выход годного и снижает себестоимость слитка.

Опробование заявляемого способа осуществляли при электрошлаковой выплавке слитков размерами ⊘ 410/⊘ 370 х 1200 мм массой 1050 кг из стали 4Х5МФС-Ш. В качестве электродов использовали непрерывно-литые блюмсы сечением 280 х 300 мм. Сталь для электродов выплавлялась в основной мартеновской печи с последующей обработкой синтетическим шлаком в ковше. Содержание серы в электродах составляло 0,007%. Свежий флюс АНФ-35 брали фракцией размером 0,1. ..5,0 мм в количестве 40-90% от общей массы флюса. Отработанный флюс АНФ-35 дробили до фракций размером 10,0...80,0 мм. Обе фракции флюса прокаливали при 700оС в течение 8 ч. Общая масса флюса составила 50 кг.

Вначале в кристаллизатор засыпали свежий флюс, а затем отработанный и осуществляли твердый старт, после чего переплавляли электрод. Таким образом было получено 5 слитков.

Кроме того, были выплавлены слитки по известным способам.

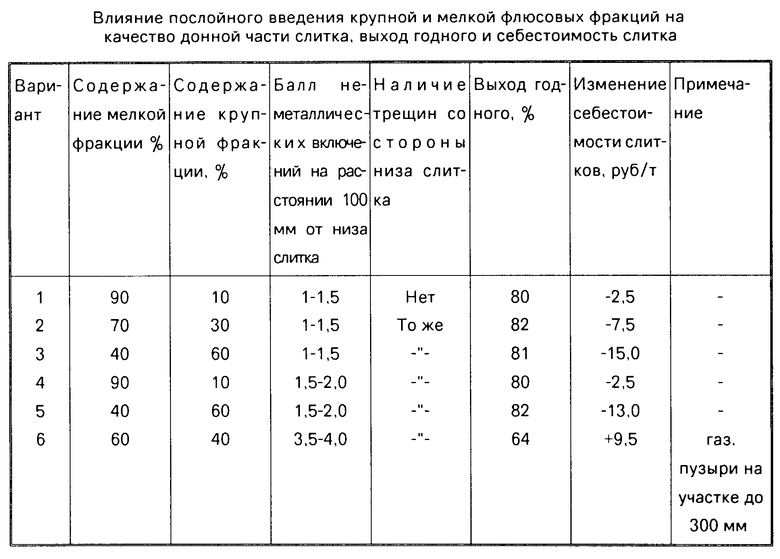

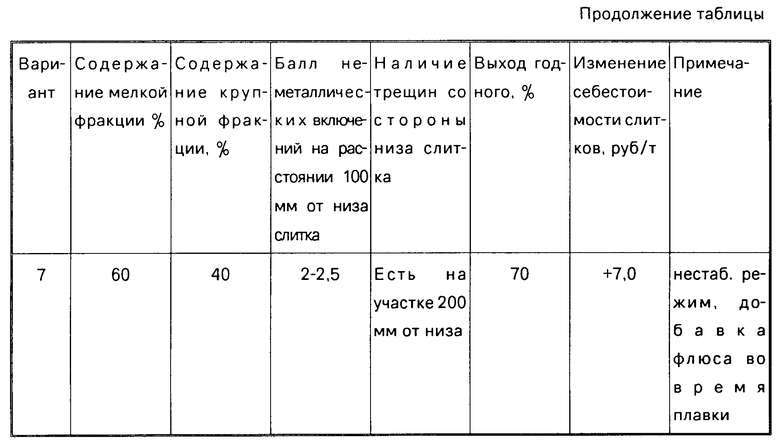

Слитки ковали на заготовки 200 х 200 х х80 мм для последующей штамповки. Неметаллические включения контролировали на расстоянии 100 мм от низа слитка, а балл оксидов определяли методом Ш по ГОСТ 1778-70. Разбраковочный балл по неметаллическим включениям принят за 3,0. Наличие трещин определяли методом магнито-порошковой дефектоскопии слитков. Наличие газовых пузырей определяли при помощи ультразвукового контроля и последующего контроля макроструктуры поковок.

Результаты опробования приведены в таблице.

Из таблицы видно, что применение заявляемого способа (варианты 1-5) позволяет получать качественные слитки, уменьшить их себестоимость и повысить выход годного.

Применение заявляемого способа позволяет по сравнению с известными (варианты 6 и 7) при получении указанного слитка увеличить выход годного с 64-70% до 80-82%, исключить образование трещин и уменьшить неметаллические включения до 1,0-1,5 балла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 1990 |

|

RU2063455C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СЛИТКОВ | 1991 |

|

SU1788770A3 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛЬНОГО СЛИТКА | 1991 |

|

RU1767897C |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ, СТАБИЛИЗИРОВАННОЙ ТИТАНОМ | 1991 |

|

RU2026386C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛА | 1991 |

|

RU2030467C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТОВОГО СЛИТКА | 1991 |

|

RU2027781C1 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

| ШЛАК ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЧУГУНА | 1996 |

|

RU2092595C1 |

| ФЛЮС ДЛЯ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ МЕДНЫХ СПЛАВОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2018 |

|

RU2695087C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

Использование: при получении стальных слитков в стационарном кристаллизаторе электрошлаковым переплавом электродов с использованием твердого старта. Сущность: используют флюс, состоящий из различных по размеру фракций. Задачей изобретения является улучшение качества донной части слитка, увеличение выхода годного и снижение себестоимости. Способ предусматривает введение в кристаллизатор твердого флюса, содержащего 40 - 90% фракций размером 0,1 ... 5,0 мм и 10 - 60% фракций размером 10,0 ... 80,0 мм и его расплавление. Особенностью способа является послойное введение флюса, при котором вначале в кристаллизатор вводят флюс с фракциями размером 0,1 ... 5,0 мм, затем с фракциями размером 10,0 ... 80,0 мм. 1 табл.

СПОСОБ НАВЕДЕНИЯ ШЛАКОВОЙ ВАННЫ ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ РАСХОДУЕМОГО ЭЛЕКТРОДА, включающий введение в кристаллизатор твердого флюса, содержащего 40 - 90% фракций размером 0,1 - 5,0 мм и 10 - 60% фракций размером 10 - 80 мм, с последующим его расплавлением, отличающийся тем, что в кристаллизатор вначале вводят флюс с фракциями размером 0,1 - 5,0 мм, затем с фракциями размером 10 - 80 мм.

| Глебов А.Г | |||

| и др | |||

| Электрошлаковый переплав | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1995-01-09—Публикация

1992-03-31—Подача