Изобретение относится к металлургии, в частности к способам получения сплавов хрома, которые могут быть использованы в качестве аккумуляторов азота при выплавке азотированных сталей.

Целью изобретения является повышение плотности и прочности получаемого продукта при обеспечении высокого содержания азота и снижение угара хрома и азота при легировании.

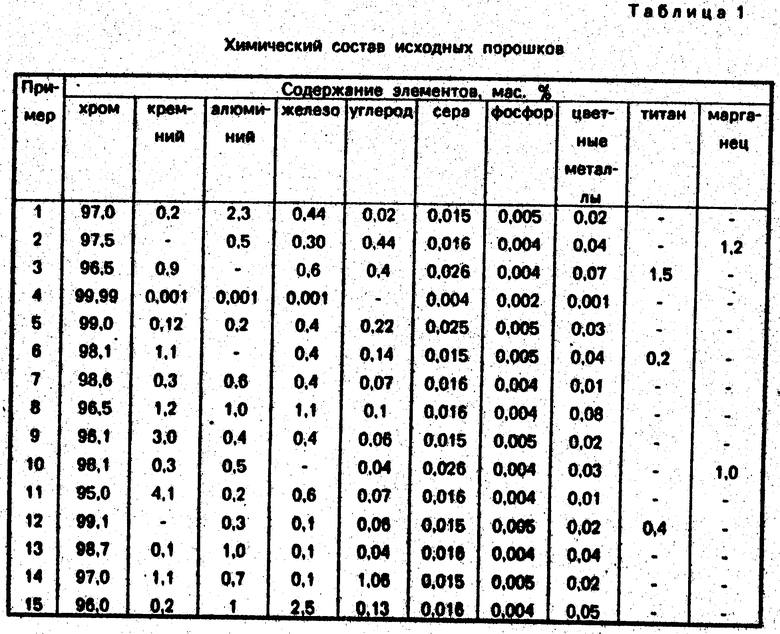

П р и м е р. Порошок, содержащий, мас. % : хром 97,0; кремний 0,2; алюминий 2,3; железо 0,44; углерод 0,02; сера 0,015; фосфор 0,005; цветные металлы 0,02, дисперсностью менее 0,2 мм засыпают в тигель, помещают в реактор. К порошку подводят электроспираль.

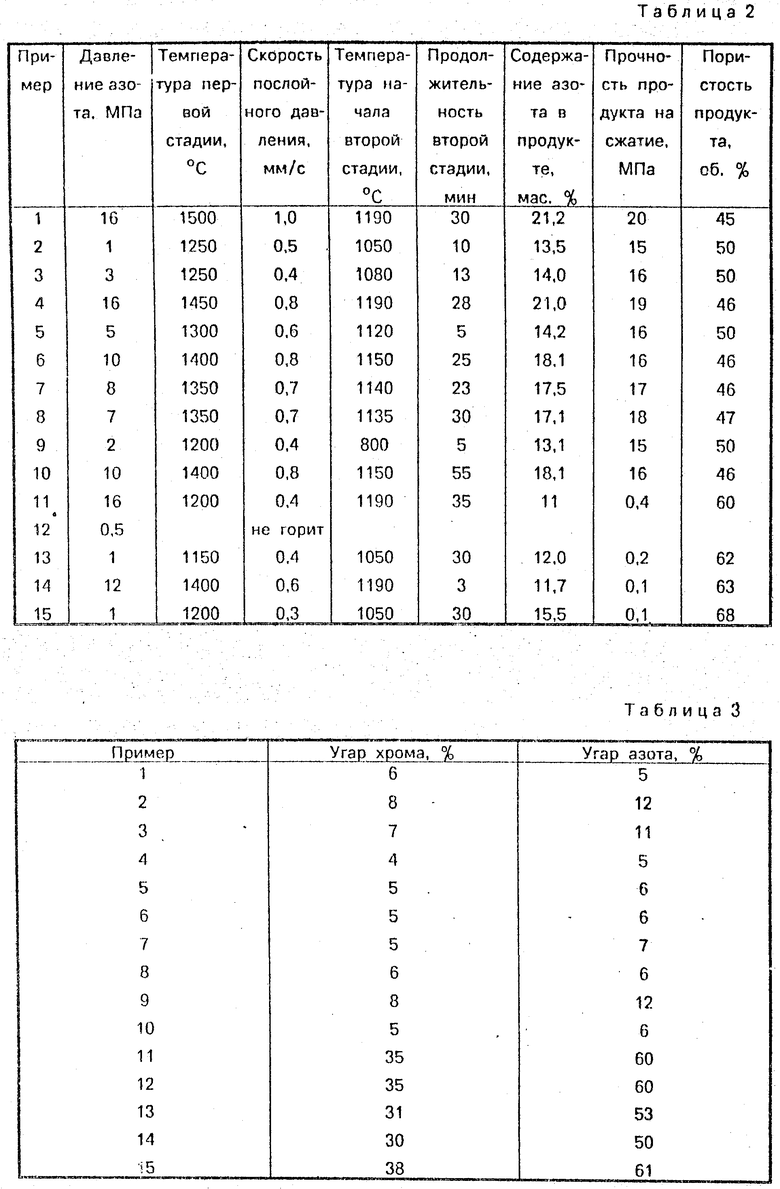

Реактор герметизируют и заполняют азотом до давления 16 МПа. На спираль подают импульс тока амплитудой 5А, длительностью 0,5 с. Тепловой импульс от нагретой спирали инициирует в поршке экзотермическую химическую реакцию образования нитридов хрома. Фронт реакции распространяется по порошку со скоростью 1,0 мм/с, максимальная температура разогрева составляет 1500оС. При этой температуре устойчивым является полунитрид хрома Сr2N. После остывания образца до температуры 1190оС, что соответствует максимальной температуре термической устойчивости нитрида CrN, начинается реакция образования нитрида хрома CrN, которая также является экзотермической. За счет тепла этой реакции в течение 30 мин поддерживается температура 1190 - 800оС. Реакция образования нитрида хрома протекает в режиме объемного горения. При температуре 800оС реакция практически прекращается. После остывания образец извлекается из реактора. Продукт представляет из себя брикет пористостью 45% , прочностью на сжатие 20 МПа. Содержание азота в продукте составляет 21,2 мас. % . Ниже приводятся другие примеры осуществления способа. В табл. 1 приведены составы использованных порошков. В табл. 2 приведены режимы и результаты азотирования. Примеры 11-15 приведены с запредельными значениями.

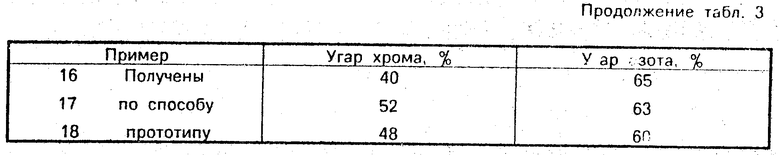

Полученные материалы использовались в качестве лигатуры при выплавке азотсодержащей стали. Сталь марки 45Х26Н12С2ЦЛ выплавляли в индукционной печи ИСТ-1 с кислой футеровкой, садкой 1 т. Азотированную лигатуру задавали на зеркало расплава из расчета введения в сталь 0,1-0,15% азота. Расход лигатуры составлял 5-10 кг на 1 т стали. Перед разливкой стали брали пробы на химанализ и определяли угар хрома и азота.

Для сравнения выплавляли в тех же условиях сталь с использованием в качестве азотсодержащей лигатуры порошка нитрида хрома, полученного по способу-прототипу (примеры 16-18, табл. 3).

При давлении азота менее 1 МПа скорость реакции азотирования и скорость тепловыделения низки и не удается осуществить процесс в самораспространяющемся режиме. Давление выше 16 МПа использовать экономически нецелесообразно, так как это требует значительного усложнения технологического оборудования.

Порошки, содержащие менее 96% хрома, после азотирования образуют недостаточно прочный продукт, что приводит к большим потерям при транспортировке и легировании.

Верхнее предельное значение температуры первой стадии азотирования (1500оС) определяется термодинамическими свойствами использованных материалов и равно максимальной температуре, до которой может нагреться порошок хрома за счет тепла реакции азотирования (адиабатическая температура). Нижнее предельное значение температуры первой стадии (1200оС) обусловлено тем, что при более низких температурах скорость реакции азотирования низка. Содержание азота в продукте азотирования снижается, уменьшается прочность и увеличивается пористость продукта, что не позволяет достичь цели изобретения.

Верхнее предельное значение скорости горения первой стадии азотирования (1,0 мм/с) определяется теплофизическими свойствами используемых материалов.

Нижнее предельное значение скорости распространения первой стадии (0,4 мм/с) обусловлено тем, что при горении с низкими скоростями образуется продукт с пониженной прочностью. При этом поставленная цель не достигается.

Верхнее предельное значение температуры второй стадии (1190оС) определяется максимальной температурой термической устойчивости нитрида CrN при использованных значениях давления азота. При более высоких температурах нитрид хрома диссоциирует.

Нижнее предельное значение температуры второй стадии (800оС) обусловлено тем, что при температурах ниже 800оС скорость реакции азотирования, которая экспоненциально зависит от температуры, становится пренебрежимо малой.

Нижнее предельное значение продолжительности второй стадии обусловлено тем, что вторая стадия азотирования не успевает завершиться за меньшее время. Сокращение продолжительности второй стадии приводит к уменьшению содержания азота в продукте, снижению прочности и увеличению пористости.

Верхнее предельное значение продолжительности второй стадии (30 мин) определяется тем, что вторая стадия реакции практически полностью заканчивается за 30 мин. Увеличение продолжительности второй стадии больше 30 мин не приводит к изменению содержания азота, прочности и пористости продукта.

Нитрид хрома, полученный по предлагаемому способу, позволяет получить значительное уменьшение угара хрома и азота.

Таким образом, предлагаемый способ получения нитрида хрома позволяет при легировании азотсодержащих сплавов уменьшить в 4-5 раз угар азота и в 4-8 раз угар хрома по сравнению с нитридом хрома, полученным по способу-прототипу. Затраты электроэнергии минимальны. (56) Самсонов Г. В. и др. Получение хрома и методы анализа нитридов. К. : Наукова думка, 1978, с. 317.

Патент Японии N 62-112771, кл. С 23 С 8/24, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных борсодержащих сплавов для легирования сталей | 1989 |

|

SU1770434A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 1990 |

|

SU1793669A1 |

| Способ получения азотированного феррониобия | 1991 |

|

SU1834908A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДОВ МЕТАЛЛОВ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ И АЗОТСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2422246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 1990 |

|

RU1774612C |

| Способ получения азотированного спеченного материала на основе нитридов хрома и алюминия | 2022 |

|

RU2830084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 1991 |

|

RU2028997C1 |

| Способ получения пористых проницаемых металлокерамических материалов | 1989 |

|

SU1834907A3 |

| Способ получения композиционных борсодержащих сплавов для легирования сталей | 1989 |

|

SU1830393A1 |

| Способ получения сверхпроводящего материала | 1990 |

|

SU1834878A3 |

Изобретение относится к металлургии, в частности к способам получения сплавов хрома. Целью изобретения является повышение плотности и прочности получаемого продукта при обеспечении высокого содержания азота и снижение угара хрома и азота при легировании. Порошок, содержащий, мас. % : хрома 97,0; кремния 0,2; алюминия 2,3; железа 0,44; углерода 0,02; серы 0,015; фосфора 0,005; цветных металлов 0,02, дисперсность менее 0,2 мм, засыпают в тигель, помещают в реактор. К порошку подводят электроспираль, реактор герметизируют и заполняют азотом до давления 16 МПа. На спираль подают импульс тока амплитудой 5 А, длительностью 0,5 с. Максимальная температура разогрева составляет 1500С. При этой температуре является устойчивым полунитрид хрома Cr2N. После остывания образца до 1190С начинается процесс образования CrN. За счет тепла этой реакции в течение 30 мин поддерживается температура 1190 - 800 С, которая протекает в объемном режиме. Продукт представляет из себя брикет пористостью 45% , прочностью на сжатие 20 МПа. Содержание азота составляет 21,2 мас. % . Способ обеспечивает получение нитрида хрома в виде брикетов при высоком содержании азота и снижение способности к угару хрома при легировании стали. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ХРОМА, преимущественно для легирования стали, включающий азотирование порошка хрома в атмосфере азота при нагреве, отличающийся тем, что, с целью повышения плотности и прочности получаемого продукта при обеспечении высокого содержания азота и снижения угара хрома и азота при легировании, в качестве исходного берут порошок с содержанием хрома не менее 96% дисперсностью 0,001 - 0,5 мм и азотирование проводят при давлении азота 1 - 16 МПа в две стадии сначала в режиме послойного горения при 1200 - 1500oС, а затем в режиме объемного горения при температуре 800 - 1190oС в течение 5 - 30 мин.

Авторы

Даты

1994-02-28—Публикация

1989-04-13—Подача