Изобретение относится к сварке в среде инертных газов плавящимся электродом и может быть использовано при ремонте (восстановлении) слябов из стали, преимущест- венно из нержавеющих, имеющей поверхностные дефекты типа рванин, закатов, трещин.

Известны способы восстановления металлических деталей, при которых дефекты удаляют огневой зачисткой и далее производят заплавление с использованием различных методов сварки.

Недостатком указанных способов является затрудненность визуального определения полного удаления дефекта при огневой зачистке и связанная с этим ненадежность способов восстановления металлических изделий.

Наиболее близким по технической сущности к заявляемому является способ, взя-. тый за прототип.

Недостатком способа-прототипа является удаление дефектного участка методом расплавления, а также заварка внутреннего дефекта высококонцентрированным источником тепла. Оба эти технологические факторы способствуют образованию крупнозернистой структуры наплавленного слоя и напряжению в околошовной зоне, что отрицательно сказывается на деформируе- мости отремонтированных слябов. Двухфазная структура нержавеющих сталей усиливает вероятность образования дефектов при прокатке в виде рванин и трещин, особенно в зонах заплавления.

ч

оо,

ю

со

Ю

ел

Целью изобретения является повышение качества восстановления проката при переделе дефектных слябов.

Предложенный способ восстановления слябов позволяет организовать производство годного проката нержавеющих сталей надлежащего качества. Экономический эффект от использования способа на одном из металлургических предприятий Юга стра ны может составить до 5 млн. рублей.

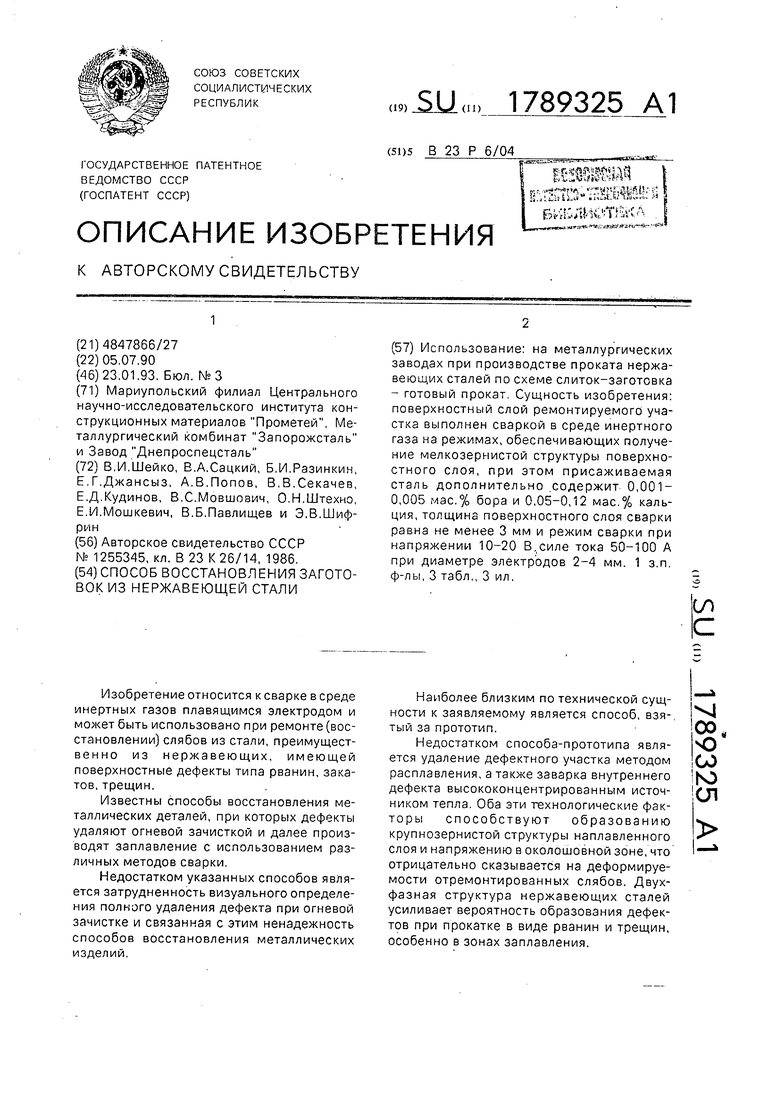

Поставленная цель достигается тем, что заварку дефекта осуществляют в два слоя. Первый слой заваривают дуговой сваркой, а второй поверхностный слой толщиной не менее 3 мм выполняют аргонодуговой сваркой при напряжении 10-20 В, токе 50-100 А присадочной проволокой с диаметром 2-4 мм. Предложенный режим наплавления обеспечивает получение мелкозернистой структуры поверхностного наплавленного слоя.

Мелкозернистая структура поверхности благотворно сказывается в процессе нагрева перед прокаткой восстановленных слябов, так как не происходит межграничное (межзеренное) окисление, так и при прокатке, потому, что площадь границ зерен большая и значительно прочней чем при крупном зерне.

Поставленная цель достигается также тем, что присаживаемая сталь дополнительно содержит 0,001-0,005 мас.% бора и 0,05- 0,12 мас.% кальция,

Содержание бора в электродной стали ниже указанных пределов не обеспечивает образование в достаточном количестве бо- ридной эвтектики, что не вызывает заметного улучшения деформируемости наплавленного металла при температурах горячей прокатки или ковки восстановленных заготовок.

Содержание бора в металле швов выше указанных пределов кроме удорожания электродов ухудшает стойкость к трещино- образованию наплавленной стали.

Содержание кальция ниже указанных пределов не обеспечивает необходимого увеличения центров кристаллизации при застывании сварного шва, что не вызывает заметного повышения вязкости и пластичности наплавленного металла и повышает отбраковку при прокатке восстановленных слябов.

При содержании кальция выше указанных пределов-повышается содержание неметаллических включений в металле сварного шва и эффект повышения вязкости и пластичности от введения кальция в электродный металл ослабевает. Концентрация

кальция выше указанных пределов повышает также расходы при производстве стали. Первые слои при заполнении полости дефекта заваривают дуговой сваркой на

обычных общепринятых известных режимах. Поставленная цель достигается при на- плавлении поверхностных слоев дефектных участков сляба в среде аргона при напряжении 10-16 В, что обеспечивает стабильный

0 процесс горения дуги. При сварке в среде гелия стабильный процесс дуги остается при напряжении 14-20 В.

Поставленная цель достигается также при наплавлении поверхностного слоя на

5 минимально возможных токах. Надежное сплавление наплавленного металла со слябом обеспечивается при минимальных значениях тока 50 А. Повышение тока более 100 А ведет к нежелательным последствиям, т.к.

0 резко увеличивается объем жидкого металла в очаге сварки, что влечет рост зерна в наплавленном слое и ухудшение деформируемости отремонтированных слябов при прокатке.

5Получение мелкозернистой структуры в поверхностном наплавленном слое достигается также при использовании присадочной сварочной проволоки диаметром 2-4 мм. Применение проволоки диаметром менее 2

0 мм нецелесообразно из-за низкой производительности наплавки. Увеличение диаметра сварочной проволоки более 4 мм ведет к необходимости увеличения силы тока, что увеличивает объем жидкой металлической

5 ванны и, следовательно, к укрупнению зерна наплавленного металла.

Поверхностный мелкозернистый наплавленный слой обеспечивает качество восстановленного сляба при толщине слоя

0 не менее 3 мм. При меньшей толщине этого слоя положительный эффект теряется после первых обжатий в валках прокатного стана вследствие появления неплотности поверх-, ностного слоя восстановленных участков,

5 оголяющих более крупнозернистую структуру, что способствует дальнейшему распространению надрывов в глубину сляба.

Увеличение толщины мелкозернистого слоя более 3 мм повышает надежность

0 прокатки наплавленного слоя, однако это снижает производительность восстановительных работ заготовок.

При анализе патентной и научно-технической литературы не было обнаружено дру5 гих технических решений с признаками, сходными с отличительными признаками заявляемого способа восстановления дефектных заготовок стали, что позволяет сделать вывод о соответствии предложения критерию существенные отличия.

В результате прокатки отремонтированных слябов были получены листы размерами 40 х 1120 х 6060 мм. После прокатки на местах ремонта боковых граней не было рванин либо других дефектов.

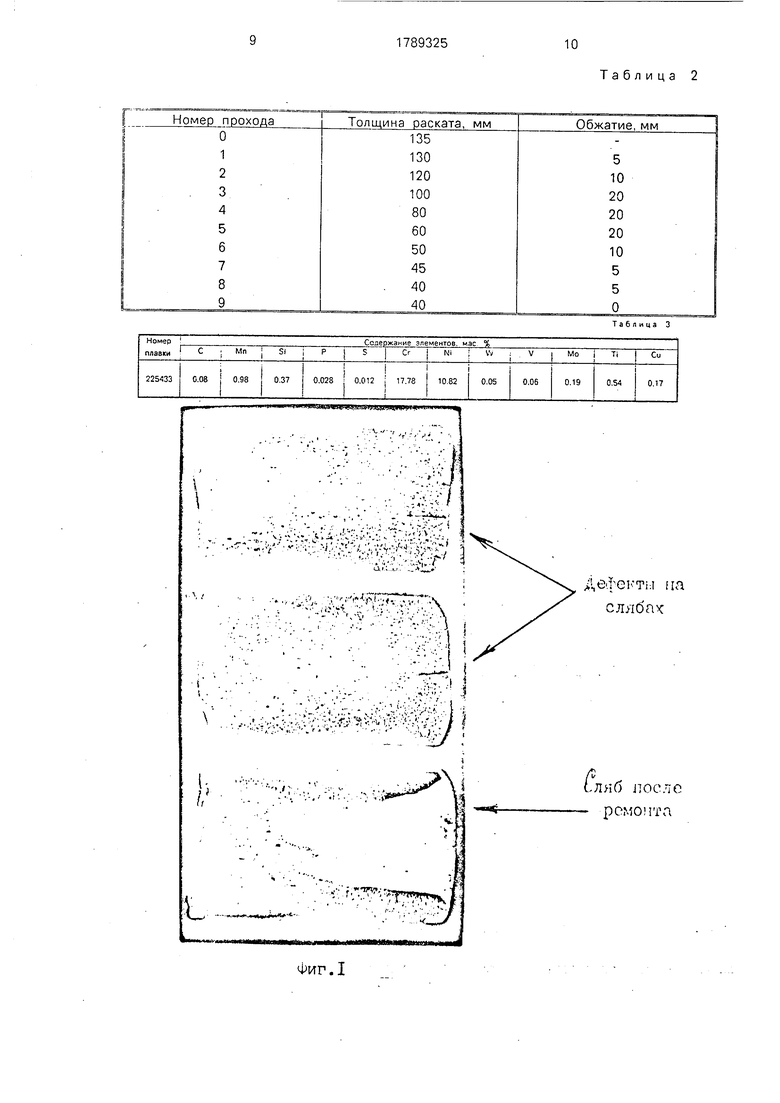

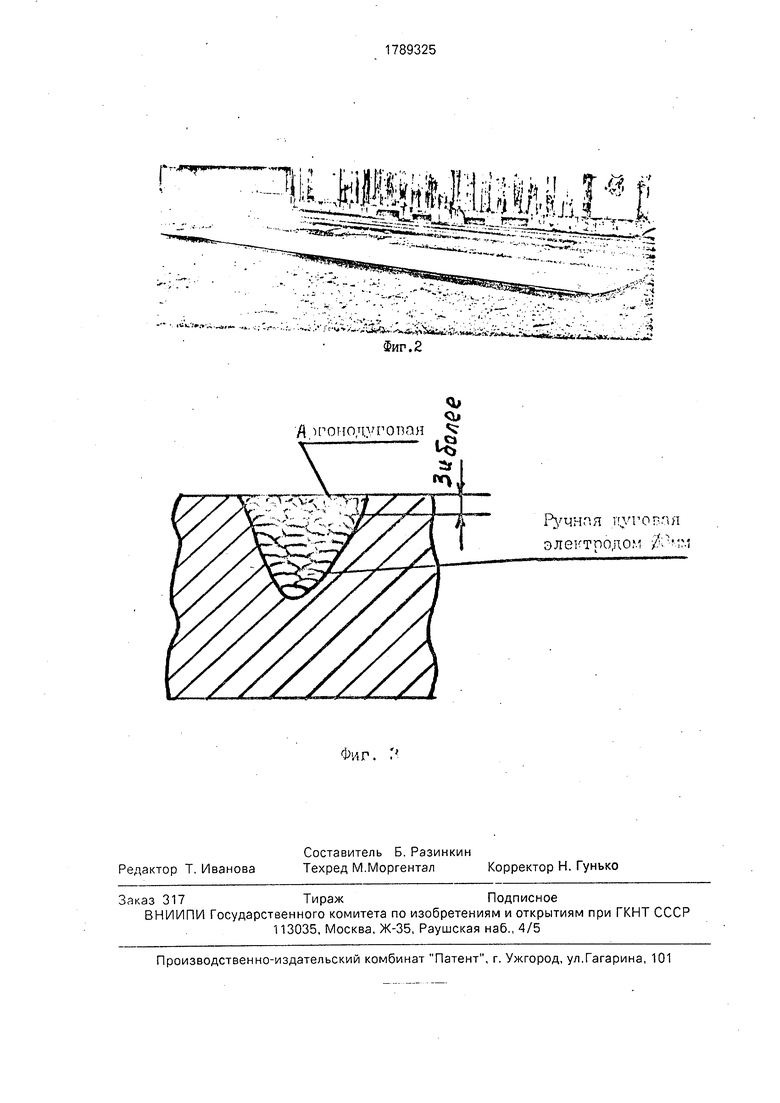

Результаты успешного осуществления предлагаемого способа восстановления заготовок из нержавеющей стали с последующей прокаткой их на лист подтверждаются фиг. 1 и 2; характерная схема заварки дефектного участка показана на фиг. 3.

Для экспериментальной проверки заявляемого способа восстановления дефектных заготовок проведен ремонт нескольких слябов из различных нержавеющих сталей.

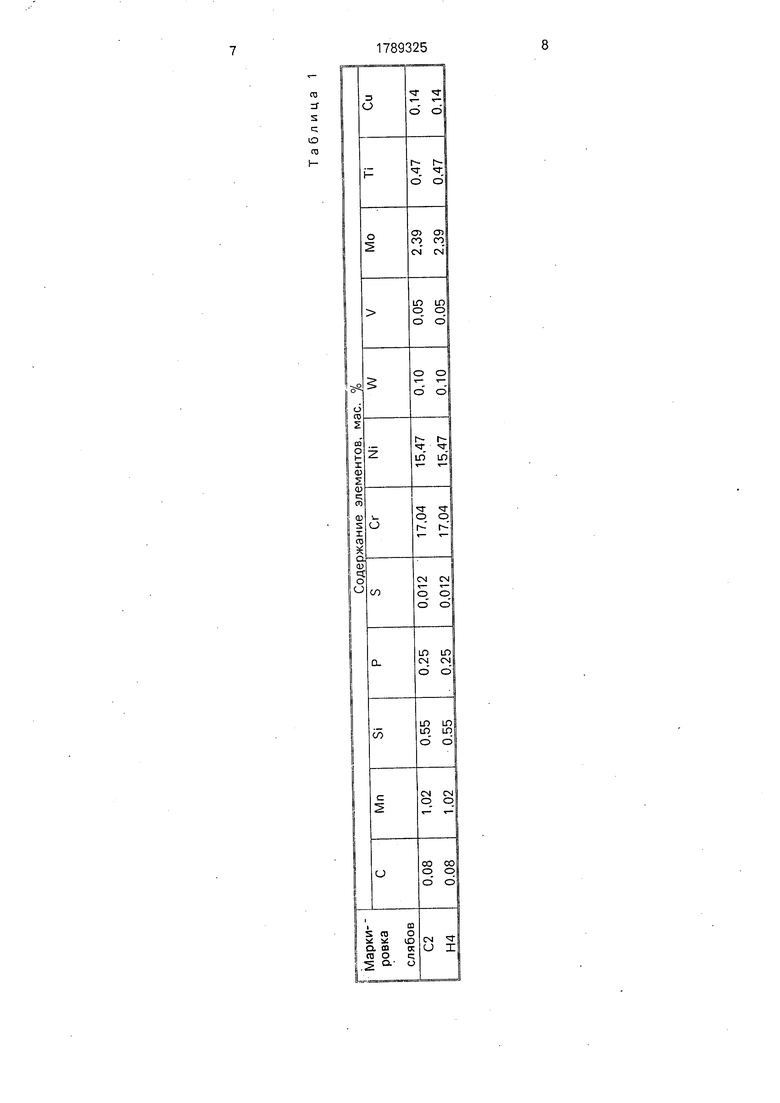

П р и м е р 1. Два сляба размерами 135 х 1050 х 1920 мм плавки Ns 227615 стали марки 10Х17Н13М2Т имели дефекты в виде раскатанных рванин на боковых гранях. Хи- .мический состав использованных слябов приведен в табл. 1.

Выборку дефектов осуществляли воздушно-дуговой строжкой с последующей зачисткой под сварку наждачным камнем с развалкой при соотношении глубины к ширине 1:6.

На слябе С2 (227615-02) протяженность удаленных дефектов составила 1260 мм, на слябе Н4(227615-Н4)-940 мм, глубина залегания дефектов составила 15-50 мм. Заварку разделки производили ручной дуговой сваркой электродами толщиной 8 мм на глубине более 10 мм, а оставшуюся часть разделки заплавляли ручной аргонодуговой сваркой с присадкой проволоки толщиной 2 мм на слябе С2 и 4 мм - на слябе Н4. Электроды и проволока были изготовлены из стали типа 10Х17Н13М2Т с дополнительной присадкой 0,001 мас.% бора и 0,05 ма с.% кальция.

Сварку выполняли при напряжении 10 В и силе тока 50 А для сляба С2 и напряжения 20 В и силе тока 100 А для сляба Н4.

После ремонта слябы были прокатаны на стане ЛП-4500 на листы толщиной 40 мм. Нагрев слябов для прокатки осуществляли в методических печах по режиму: температура посадки - 600°С; выдержка при 1100°С - 2 ч; подъем температуры до 1220°С и выдержка при этой температуре 1,5 часа.

В табл. 2 приведен режим обжатий слябов.

В результате прокатки были получены листы размерами 40 х 1120 х 6060 мм каждый, Места ремонта боковых граней после прокатки, рванин или других дефектов не имели. Результаты успешного ремонта слябов с последующей прокаткой на лист подтверждаются фотографиями. Лис ты использованы для изготовления пластинчатых электродов (фиг. 1 и 2).

П р и м е р 2. Сляб размером 130 х 105 х

4610 мм массой 4655 кг плавки 225433 стали марки 12Х18Н10Т имел глубокие дефекты браковочного характера (завороты). Химический состав сляба приведен в таблице 3.

Технология удаления дефектов такая же, как и в примере 1. Глубина залегания дефектов достигала 60 мм.

Заварку дефектов производили ручной дуговой сваркой электродами толщиной 8

мм на глубине более 10 мм, а верхнюю часть заплавляли ручной аргонодуговой сваркой с присадкой проволоки толщиной 3 мм. Проволока и электроды были изготовлены из стали типа 12Х18Н10Т с дополнительной

присадкой 0,005 мас.% бора и 0,12 мас.% калия.

Сварку выполняли при напряжении 15 В. силе тока 75-80 А. После ремонта слябы были прокатаны на стане 1680 на заготовку толщиной 3,6 мм с последующим прокатом ее на стане холодной прокатки на лист толщиной 1,2 мм, отвечающего требованиям ГОСТ 5582-75 и 5632-72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИННЫХ МАШИН | 2006 |

|

RU2316418C1 |

| Способ электродуговой сварки | 1980 |

|

SU1796386A1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 1997 |

|

RU2121419C1 |

Использование: на металлургических заводах при производстве проката нержавеющих сталей по схеме слиток-заготовка - готовый прокат. Сущность изобретения: поверхностный слой ремонтируемого участка выполнен сваркой в среде инертного газа на режимах, обеспечивающих получение мелкозернистой структуры поверхностного слоя, при этом присаживаемая сталь дополнительно .содержит 0,001- 0,005 мас.% бора и 0,05-0,12 мас.% кальция, толщина поверхностного слоя сварки равна не менее 3 мм и режим сварки при напряжении 10-20 тока 50-100 А при диаметре электродов 2-4 мм. 1 з.п. ф-лы, 3 табл., 3 ил. ел С

Формула изобретения 1. Способ восстановления заготовок из нержавеющей стали, включающий полное удаление дефектного участка и последующую его заварку, отличающийся тем, что, с целью повышения качества восстановления проката при переделе дефектных слябов, заварку дефекта осуществляют в два слоя, первый слой заваривают дуговой сваркой, а второй поверхностный слой толщиной не менее 3 мм выполняют аргонодуговой сваркой при напряжении 10-20 В, токе 5Q-100 А присадочной проволокой с диаметром 2-4 мм.

.

-..,.: -.. .-

. . : .. - .; ..; (. у..,.; .-X ;, /.- ,

I

- .,:- . 4

. , . .Ь .1

а г:..,... -,Ц

I : /;.«....-., .; ;

L

v..1

Таблица 2

Таблица 3

Г

Ґ 11ШШ|/,;ь р f

.i( «гч|Т,, пч- -ШД -U, HJ j Ц L

.U .

------ГНИ-- -----Ч ---- ------ - ------- : .. -1 -

..:. ..;,- ,-.. Фиг.2

Фиг. Г

. : . - .-

JW-Aiii a

| Способ удаления дефектов металла | 1976 |

|

SU1255345A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-23—Публикация

1990-07-05—Подача