Изобретение относится к области цикловых перемещений материалов на заданные длины и может быть использовано в раскряжевочных установках лесной промышленности.

Известно устройство для подачи материалов раскряжевочной установки ЛО-15А (С), включающее цепной конвейер с траверсами, с ведущей звездочкой, осью, закрепленной на раме и с соединенным с ней через кинематическую цепь приводом, закрепленный на раме посредством оси центрирующий ролик, связанный с ведущей звездочкой кинематической цепью, выполненной с одинаковым передаточным отношением как и в кинематической цепи от привода к ведущей звездочке, установленные на раме борты и систему управления [1]

Недостатками известного устройства является его пониженная производительность из-за ограниченного сцепления лесоматериалов с цепным конвейером и центрирующим роликом и уменьшение по этой причине средней скорости подачи лесоматериалов. Понижению средней скорости подачи также способствует повышенный момент инерции поступательно движущихся масс, так как массивный цепной конвейер здесь работает только на большой скорости.

Также известно устройство для подачи материалов, включающее цепной конвейер с траверсами, с ведущей звездочкой, осью, закрепленной на раме и соединенным с ней через кинематическую цепь приводом, закрепленный на раме посредством оси центрирующий ролик, связанный с ведущей звездочкой кинематической цепью, выполненной с одинаковым передаточным отношением с кинематической цепью от привода к ведущей звездочке, установленные на раме борты, прижимной ролик, размещенные между центрирующим роликом и ведущей звездочкой цепного конвейера дополнительные центрирующие ролики с осями, один из которых кинематически связан с основным центрирующим роликом, а другой посредством дополнительной кинематической цепи и механизма свободного хода с ведущей звездочкой, при этом прижимной ролик размещен над дополнительным центрирующим роликом, кинематически связанный с основным центрирующим роликом, а дополнительный центрирующий ролик, связанный с ведущей звездочкой, выполнен с большим диаметром, чем остальные центрирующие ролики, и расположен выше ведущей звездочки, причем передаточное отношение дополнительной кинематической цепи выполнено большим передаточного отношения основной кинематической цепи [2]

Недостатками этого известного устройства являются пониженная производительность из-за интенсивного сцепления материалов, в основном, с вторым дополнительным роликом пониженной скорости и ограниченного сцепления с гладкими траверсами, перемещающимися на большой скорости. Кроме того, это известное устройство имеет недостаточную надежность из-за работы массивного цепного конвейера с гибким тяговым органом здесь только на большой скорости, что вызывает при разгоне и торможении повышенные динамические нагрузки и увеличенные истирания шарниров тягового органа. Понижению надежности устройства способствует также необходимость использования здесь дополнительных механизма свободного хода, прижимного ролика и кинематических цепей.

Целью изобретения является повышение производительности и надежности устройства.

Цель достигается тем, что известное устройство для подачи материалов, включающее цепной конвейер с траверсами, с ведущей звездочкой, осью, закрепленной на раме и с соединенным с ней через кинематическую цепь приводом, закрепленный на раме посредством оси центрирующий ролик, связанный с ведущей звездочкой кинематической цепью, установленные на раме борты и систему управления, центрирующий ролик размещен на рычагах, шарнирно закрепленных на оси ведущей звездочки, имеющих гидроцилиндр качательного перемещения, кинематическая цепь, связывающая привод с ведущей звездочкой, имеет большее передаточное отношение, чем кинематическая цепь между ведущей звездочкой и центрирующим роликом, привод устройства выполнен многоскоростным, а система управления устройством содержит блок управления перемещением центрирующего ролика в различные позиции выше уровня траверс и блок опускания ролика в конце цикла подачи.

При этом центрирующий ролик выполнен с возможностью качания из нижнего положения на уровне траверс в верхнее положение выше этого уровня. Кроме того привод ведущей звездочки содержит двухскоростной двигатель. Также привод ведущей звездочки содержит гидромотор.

Привод ведущей звездочки содержит двухскоростной и односкоростной двигатели, а система управления имеет блок одновременного включения односкоростного двигателя на большую, а двухскоростного на большую и на малую скорости.

Кроме того борта, примыкающие к центрирующему ролику, выполнены коробчатыми и имеют форму швеллеров, между верхней и нижней полками которых размещены рычаги центрирующего ролика.

Борта выполнены с пазами для оси центрирующего ролика и поперечной связи рычагов, которая соединена с гидроцилиндром их качания.

Рычаги центрирующего ролика выполнены взаимодействующими с конечным выключателем их промежуточного положения при качании.

Таким образом при осуществлении изобретения, по сравнению с серийно выпускаемой ЛО-15А (С), обеспечивается интенсификация разгона и торможения материалов пониженных масс при их перемещении поднятым в верхнее положение и интенсивно сцепленным с материалом качающимся центрирующим роликом с шипами, что позволяет исключить проскальзывание материала и повысить производительность подачи. Увеличение производительности обеспечивается за счет возможности применения многоскоростного режима подачи материалов различных масс.

При подаче материалов повышенных масс, которые применительно к лесоматериалам встречаются очень редко, обеспечивается подача со значительно уменьшенными динамическими нагрузками. Этому же способствует и перемещение массивного цепного конвейера здесь только на пониженной скорости.

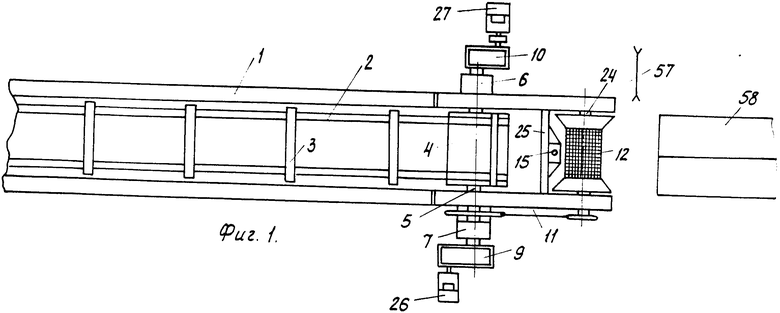

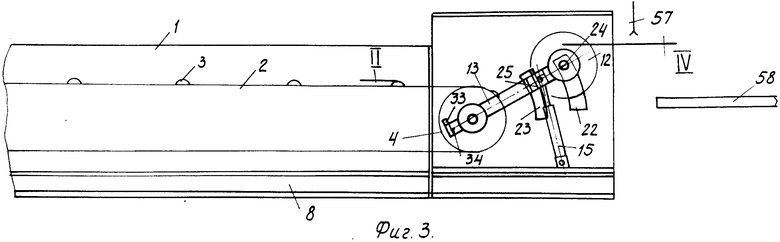

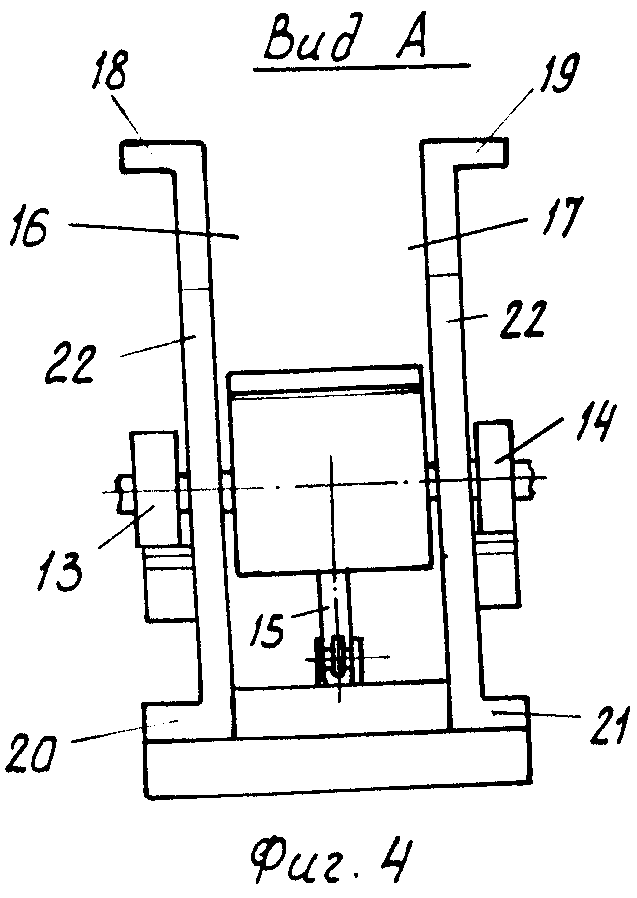

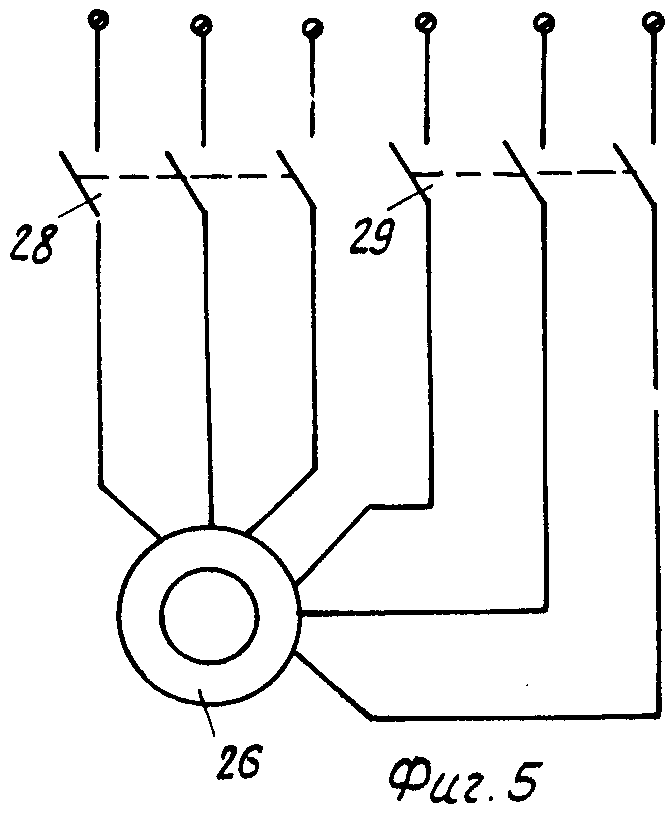

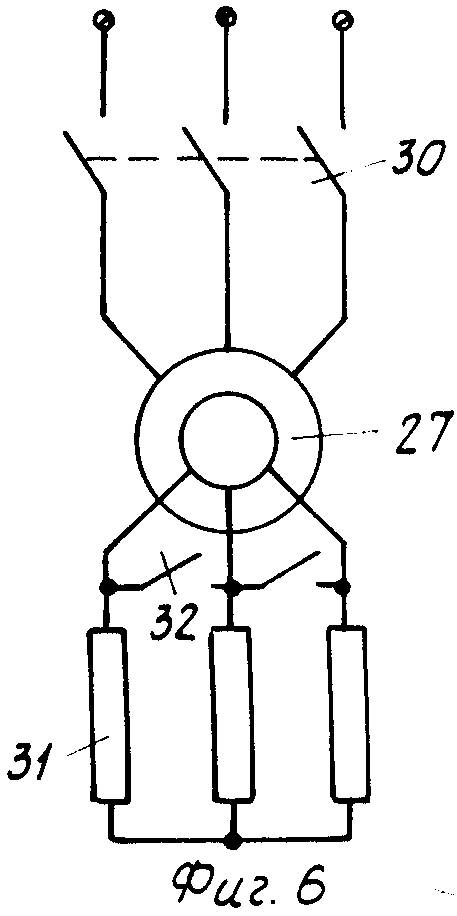

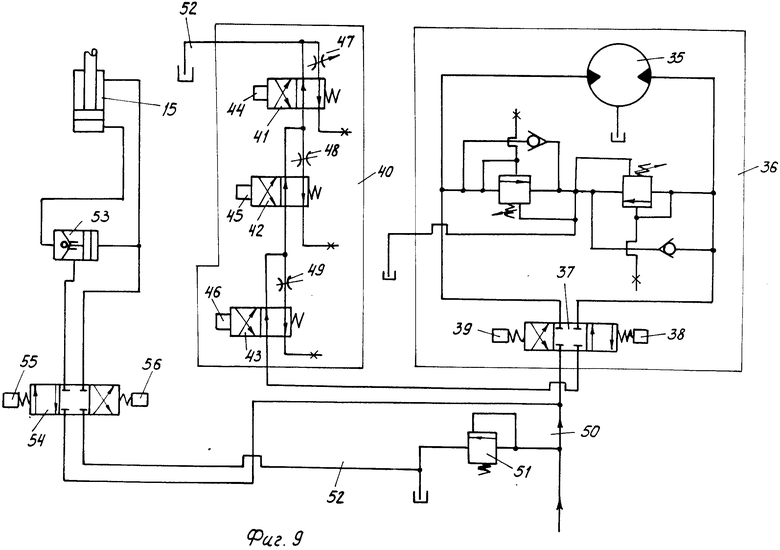

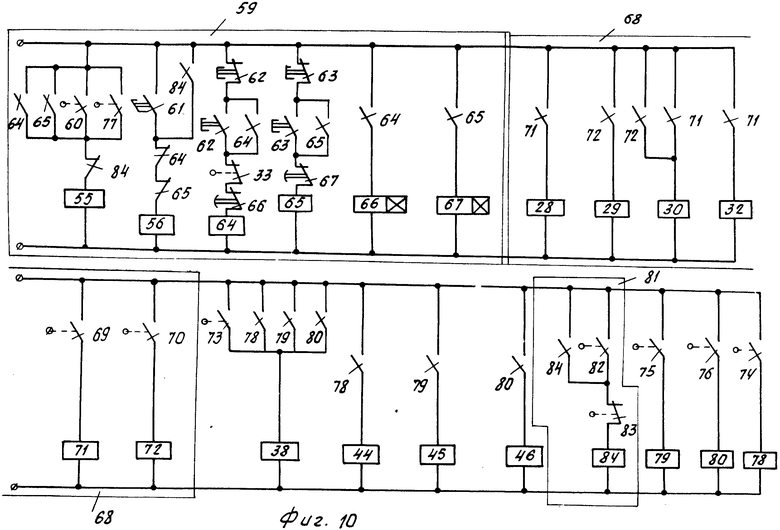

На фиг. 1 изображено устройство для подачи с электроприводами, вид сверху; на фиг. 2 то же, при промежуточном положении центрирующего ролика; на фиг. 3 то же, при крайнем положении центрирующего ролика; на фиг. 4 вид по стрелке А на фиг. 2; на фиг. 5 и 6 схемы подсоединения двухскоростного и односкоростного двигателей электроприводов; на фиг. 7 устройство для подачи с гидромотором; на фиг. 8 то же, для подачи при расположении центрирующего ролика в исходном положении; на фиг. 9 гидросхема предлагаемого устройства; на фиг. 10 электросхема управления устройством.

Устройство для подачи материалов содержит цепной конвейер 1 с гибким тяговым органом 2 и траверсами 3, с ведущей звездочкой 4, с подшипниками 6 и 7 на раме 8, соединенной с ней через кинематическую цепь с редукторами 9 и 10, с приводом, связанный с ведущей звездочкой 4 кинематической цепью 11 центрирующий ролик 12, здесь выполненый с шипами. Центрирующий ролик 12 размещен на рычагах 13 и 14, шарнирно закрепленных на оси 5 ведущей звездочки 4, имеющих гидроцилиндр 15 качательного перемещения. Кинематическая цепь с редукторами 9 и 10, связывающая привод с ведущей звездочкой 4, имеет большее передаточное отношение, чем кинематическая цепь 11 между ведущей звездочкой 4 и центрирующим роликом 12. Поэтому при одной и той же угловой частоте вращения двигательных приводов здесь ведущая звездочка 4 обеспечивает меньшую линейную скорость материалам, чем центрирующий ролик, например, соответственно ≈ 0,7 м/с и ≈ 1,4 м/с.

Центрирующий ролик 12 выполнен с возможностью качания из нижнего положения I на уровень II траверс 3 в верхние положения III и IV выше этого уровня, т. е. в промежуточную позицию, например, на высоту 100 мм от уровня II траверс 3 и в крайнюю позицию, например, на высоту ≈300 мм от уровня траверс.

Борта 16 и 17, примыкающие к центрирующему ролику 12, выполнены коробчатыми и имеют форму швеллеров, между верхними 18 и 19 и нижними 20 и 21 полками которых размещены рычаги 13 и 14 центрирующего ролика 12. Борта 16 и 17 выполнены с пазами 22 и 23 для оси 24 центрирующего ролика 12 и поперечной связи 25 его рычагов 13 и 14, которая соединена с гидроцилиндром 15 их качания.

В предлагаемом устройстве могут использоваться различные многоскоростные приводы, которые в составе устройства начинают иметь улучшенные технико-энергетические показатели и расширенные функциональные возможности.

Например, из-за ограниченного допустимого числа включений в час не могут использоваться в составе, например, раскряжевочных установок двухскоростные двигатели, так как они должны иметь мощность не менее 18-20 кВт и поэтому имеют особо небольшое допустимое число включений в час. В составе же предлагаемого устройства вышеуказанный недостаток исключается, так как здесь требуется при использовании двухскоростного двигателя иметь его мощность лишь ≈11 кВт и менее, которые имеют значительно большее допустимое число включений в час. В свою очередь, при использовании, например, гидромотора, присоединенного к быстроходному валу механизма подачи, потребовалось бы обеспечить в 2,5-2 раза больший расход масла в гидросистеме, чем в предлагаемом устройстве.

Для пояснения вышесказанного здесь показан, например, один электропривод с двухскоростным двигателем 26 мощностью 11 кВт (МТКН 412-6/16) или меньший. При этом двухскоростной двигатель обеспечивает четыре скорости подачи материалов. Кроме того здесь может использоваться и двухприводной вариант, содержащий один привод с двухскоростным электродвигателем 26, но который выполняет вспомогательную роль и поэтому может иметь очень малую мощность, например ≈3,5 кВт, а также второй привод с основным односкоростным двигателем 27.

В последнем случае со стороны односкоростного двигателя обеспечивается основная тяга, а со стороны двухскоростного двигателя малой мощности осуществляется регулирование пониженных скоростей.

Двухскоростной двигатель 26 подсоединен к сети пускателем 28 большой скорости и пускателем 29 малой скорости. В свою очередь односкоростной двигатель 27 подсоединен к сети пускателем 30, в его роторных цепях включены сопротивления 31 и шунтирующий их пускатель 32. Рычаги центрирующего ролика выполнены взаимодействующими с конечным выключателем 33 их промежуточного положения при качании, с которым взаимодействует включающий его элемент 34 рычагов. Это среднее положение также может определяться командой соответствующего реле времени. При необходимости число этих позиций может быть увеличено.

Кроме рассмотренных выше электроприводов здесь может использоваться, например, гидромотор 35. Так как он здесь установлен на тихоходном валу (оси 5), то при прочих равных условиях требует в 2,5-3 раза меньшего расхода масла в гидросистеме, чем аналогичный гидромотор, но установленный, например, на быстроходном валу (оси 24) центрирующего ролика 12.

Гидросхема содержит узел 36 управления гидромотором с предохранительными и обратными клапанами и распределителем 37 с магнитами 38, 39, а также узел 40 регулирования пониженных скоростей с распределителями 41, 42, 43 с регулируемыми золотниками и магнитами 44, 45, 46 с дросселями 47, 48, 49. При этом позицией 50 обозначена напорная магистраль, предохранительный (переливной) клапан 51 и сливная магистраль 52. Кроме того в гидросхеме управления гидроцилиндром 15 качания ролика 12 используется односторонний гидрозамок 53 и распределитель 54 с магнитами 55, 56.

Для пояснения работы раскряжевочной установки совместно с устройством подачи лесоматериалов позициями 57 и 58 показаны пильный диск и приемный стол.

Система управления содержит блок 59 управления перемещением центрирующего ролика в различные позиции выше уровня траверс с центральным контактом 60 крестового переключателя подъема ролика, который используется и для управления пускателями электродвигателей. Здесь также используется контакт 61 ножной педали опускания ролика, кнопочные посты 62, 63 автоматизированного подъема ролика в промежуточную и крайнюю позиции, промежуточные реле 64, 65 реле 66, 67 времени.

Кроме того здесь используется блок 68 одновременного включения односкоростного двигателя на большую, а двухскоростного на большую и на малую скорости с контактами 69, 70 крестового переключателя с центральным его контактом 60, а также промежуточные реле 71, 72.

Для управления гидромотором 35 используются контакты 73, 74, 75, 76 крестового переключателя и его центральный контакт 77, а также промежуточные реле 78, 79, 80. Кроме того в системе управления имеется блок 81 опускания ролика 12 в конце цикла подачи, содержащий контакт 82 третьего крестового переключателя, конечный выключатель 83 нижнего положения пильного диска и реле 84.

Предлагаемое устройство может работать в составе, например, раскряжевочных установок по нескольким вариантам их использования.

Вариант 1. Осуществляется перемещение лесоматериалов повышенных масс. При этом в раскряжевочных установках вначале осуществляется перемещение лесоматериала (хлыста) от разгрузочной площадки (здесь не показана) до пильного диска 57 для осуществления выравнивания торца хлыста (оторцовки), которое осуществляется один раз для каждого хлыста. После проведения операции оторцовки в раскряжевочных установках осуществляются несколько циклических подач лесоматериалов в заданные позиции их останова до тех пор, пока весь лесоматериал не будет разделан пильным диском 57 на мерные отрезки заданных длин. При использовании, например, в приводе одного двухскоростного двигателя 26 в процессе перемещения лесоматериала от разгрузочной площадки оператор в блоке 59 управления перемещением центрирующего ролика в различные позиции выше уровня траверс включает контакт 61 ножной педали и после включения магнита 56 гидроцилиндром 15 центрирующий ролик 12 опускается в крайнее нижнее положение I на уровень II траверс.

В этом случае предлагаемое устройство становится аналогичным устройству подачи материалов серийно выпускаемой раскряжевочной установки ЛО-15А (С). При этом перемещаемый лесоматериал повышенной массы полностью взаимодействует с траверсами 3 цепного конвейера 1 и достаточно интенсивно с ним сцепляется. Так как при этом кинематическая цепь с редуктором 9, связывающая привод с ведущей звездочкой, имеет большее передаточное отношение, чем кинематическая цепь 11 между ведущей звездочкой и центрирующим роликом, то при взаимодействии лесоматериала только с траверсами 3 после включения контактом 69 крестового переключателя реле 71 включается пускатель 28 большой скорости двухскоростного двигателя 26.

При этом двигатель 26 разгоняет цепной конвейер до промежуточной скорости, например ≈0,7 м/с. На этой скорости лесоматериал перемещается на расстоянии 3-4 м до пильного диска 57, где контактом 69 двухскоростной двигатель 26 отключается и контактом 82 крестового переключателя включается реле 84 надвигания пильного диска 57 на хлыст (эта часть схемы не показана) для осуществления операции оторцовки.

После пропиливания лесоматериала реле 84 отключается конечным выключателем 83 крайнего положения пильного диска и дается команда (не показано) на его подъем в исходное положение. Далее осуществляется первая циклическая подача лесоматериала на заданную длину. При этом оператор вновь включает контакт 69 и реле 71, а последнее пускатель 28. Вновь на промежуточной скорости ≈0,7 м/с лесоматериал повышенной массы начинает перемещаться мимо пильного диска 57, при этом при повышенных диаметрах может проходить в непосредственной близости от пильного диска или даже его задевать и создавать предпосылки для аварийных ситуаций. Поэтому перемещение лесоматериалов повышенных масс на пониженной скорости целесообразно и по этой причине. На промежуточной скорости ≈0,7 м/с лесоматериал повышенной массы перемещается к заданной позиции и перед ней отключает контакт 69 и включает контакт 70, реле 72 и пускатель 29. Двигатель 26 после интенсивного рекуперативного торможения начинает работать на малой скорости, например ≈0,2 м/с. На этой скорости лесоматериал повышенной массы доводится до заданной позиции, где двигатель 26 отключают и осуществляют точный останов лесоматериала.

После отключения двигателя 26 у лесоматериала повышенной массы его увеличенный тормозной путь здесь компенсируется применением малой скорости ≈0,2 м/с, при использовании которой этот тормозной путь существенно уменьшается и обеспечивается и для лесоматериала повышенной массы точный останов.

Далее контактом 82 вновь включают реле 84 и дают команду вначале на надвигание пильного диска на хлыст, а затем после его пропиливания по команде конечного переключателя 83 крайнего положения пильного диска в блоке 81 опускания ролика 12 в конце цикла подачи реле 84 отключается, при этом ролик 12 остается в нижнем положении I на уровне траверс II и дается команда на возврат пильного диска 57 в исходное положение (эта часть схемы не показана). Схема подготавливается к очередной подаче лесоматериала.

Вариант 2. Осуществляется перемещение лесоматериалов наиболее часто встречающихся пониженных масс. Отличием этого варианта является то, что после оторцовки и перед включением контактом 69 первого крестового переключателя реле 71 и пускателя 28 большой скорости оператор включает центральный контакт 60 этого переключателя или кнопку (пат) 62. При этом включается магнит 55 и через односторонний гидрозамок 52 масло поступает в поршневую полость гидроцилиндра 15, который поднимает ролик 12, например, на 100-150 мм выше уровня траверс II, где оператор отключает центральный контакт 60, подъем ролика 12 прекращается.

Аналогичный подъем в позицию, например, на уровень III выше уровня траверс II, но в автоматизированном режиме осуществляется и при включении кнопкой (патом) 62 реле 64, которое также включает магнит 55 и отключает магнит 56. Поэтому осуществляется автоматизированный подъем ролика 12 в первое положение, например, также на вышеуказанный уровень III, выше на 100-150 мм уровня траверс.

В этой позиции включается конечный выключатель 33 и реле 66 времени и ролик 12 остается в этой позиции независимо от воздействующей на него нагрузки, так как поршневая полость гидроцилиндра 15 после отключения магнита 55 остается надежно запертой гидрозамком 53. При подъеме ролика 12 с шипами он интенсивно сцепляется с нижней поверхностью лесоматериала, так как, например, у хлыстов, имеющих форму, близкую к конусообразной, центр тяжести смещен к переднему торцу хлыста и расположен на расстоянии ≈1/3 его общей длины от переднего торца. Поэтому с роликом с шипами интенсивно сцепляется ≈2/3 mx (массы хлыста), а с гладкими траверсами 3 сегментного типа сцепляется своей вершинной частью ≈1/3 mx. Вследствие этого после включения пускателя 28 контактом 69 и реле 71 роликом 12 лесоматериал начинает перемещаться на большой скорости, например, ≈1,4 м/с. В свою очередь вершинная часть лесоматериала при этом перемещается со скоростью ≈0,7 м/с совместно с траверсами 3 и относительно их здесь также со скоростью ≈0,7 м/с.

При подходе к заданной позиции останова, как и ранее, отключают пускатель 28 большой скорости и включают пускатель 29 малой скорости. Поэтому лесоматериалы пониженных масс вначале интенсивно тормозятся двигателем 26 в режиме рекуперативного торможения, а затем приводом переводятся на малую скорость ≈0,4 м/с. Так как на больших скоростях перемещается большинство хлыстов пониженных масс, то их тормозные пути, при прочих равных условиях, уменьшаются и обеспечивается заданная точность останова и при использовании повышенной скорости останова ( ≈0,4 м/с).

После осуществления точного останова в блоке 81 опускания ролика в конце цикла подачи вновь включается реле 84, которое отключает магнит 55 и включает магнит 56. Поэтому в конце цикла подачи и перед надвиганием пильного диска 57 на лесоматериал осуществляется опускание ролика 12 в исходное положение I на уровень II траверс, и устройство для подачи материалов вновь становится аналогичным механизму подачи серийно выпускаемой раскряжевочной установки Л-15А (С), так как при соединении напорной магистрали 50 со штоковой полостью гидроцилиндра 15 гидрозамок 53 открывается и поршневая полость гидроцилиндра 15 соединяется со сливной магистралью 52. После пропиливания хлыста реле 84 отключается конечным выключателем 83 и схема вновь подготавливается к последующей подаче. Если затем осуществляется подача следующего хлыста, в том числе, например, повышенной массы, то ролик 12, находясь в исходном положении, уже не мешает проходу последующего хлыста, что способствует более надежной работе центрирующего ролика

Вариант 3. Осуществляется перемещение хлыстов пониженных масс, которые целесообразно подавать на большой скорости, но которые имеют, например, повышенную кривизну ствола. Тогда для обеспечения надежного сцепления с лесоматериалом одновременно с включением пускателя 28 включают кнопкой (патом) 63 реле 65, которое вновь отключает магнит 56 и включает магнит 55.

Поэтому ролик 12 поднимает переднюю, наиболее тяжелую часть хлыста на максимальную высоту, при этом ролик 12 переходит на уровень IV, например, выше уровня II траверс на ≈300 мм. При этом обеспечивается надежное сцепление ролика 12 с большинством хлыстов и их перемещение на большой скорости, например ≈1,4 м/с. Подъем ролика 12 на максимальную высоту может также осуществляться, как и ранее, центральным контактом 60.

Далее работа осуществляется аналогично второму варианту.

Вариант 4. Работа осуществляется аналогично первому, второму и третьему вариантам, но при этом используются два привода с двухскоростным двигателем 26 пониженной мощности, например, типа МТК 311-6/16, мощностью 3,5 кВт и дополнительным двигателем 27 с фазным ротором, например, типа МТ 311-6 мощностью 11 кВт. При этом при работе на большой скорости двухскоростной двигатель 26 выполняет вспомогательную роль, несколько помогая работе односкоростного двигателя 27 повышенной мощности.

Основным двухскоростной двигатель 26 становится при интенсивном его рекуперативном торможении и при работе устройства на малой скорости, когда эта скорость задается в односкоростном двигателе 27 со стороны двухскоростного двигателя 26. При этом двигатель 27 начинает работать на "мягкой" характеристике при отключенном пускателе 32 и не может разгоняться сверх заданной двухскоростным двигателем 26 малой скорости. Вышесказанное обеспечивается соответствующими переключениями в блоке 68 одновременного включения односкоростного двигателя на большую, а двухскоростного на большую и на малую скорости, где после включения реле 71 одновременно на большую скорость (при включении пускателей 28, 30, 32) включаются двигатели 26 и 27. В свою очередь после включения реле 72 отключаются пускатели 28 и 32 и включаются пускатели 29, 30, При этом оба привода начинают работать на малой скорости, величина которой задается со стороны двухскоростного двигателя малой скорости в односкоростном двигателе большой скорости, работающем на "мягкой" характеристике.

Вариант 5. Использование в приводе ведущей звездочки гидромотора 35. При этом включении гидромотора 35 на большую и пониженные скорости осуществляется контактами 73, 74, 75, 76 второго крестового переключателя, а подъем ролика 12 центральным его контактом 77. Опускание ролика, как и ранее, осуществляется ножной педалью (контактом 61).

После включения контакта 73 включается магнит 38, гидромотор 35 включается в направлении "Вперед" и разгоняет цепной конвейер (орган 2) до пониженной скорости ≈0,7 м/с, а центрирующий ролик до ≈1,8 м/с. При этом гидромотор 35 установлен на тихоходном валу (оси 5) и поэтому имеет уменьшенный в два и более раза расход масла в гидросистеме. При включении магнитов 44, 45, 46 происходит перевод гидромотора 35 на работу на промежуточную скорость центрирующего ролика, например ≈0,9 м/с, а также на малые скорости, например ≈0,5 м/с и ≈0,2 м/с. При этом после включения магнитов 44, 45, 46 сливная магистраль гидромотора соединяется с баком не напрямую, а через регулируемые дроссели 47, 48, 49, поэтому уменьшается расход масла в гидромоторе 35, а следовательно и его скорости. При этом промежуточная скорость может использоваться при перемещении хлыстов на длины короткомерных сортиментов, а две малые скорости для обеспечения точного останова в позициях, имеющих большие и малые допуски, которые применительно к получаемым из хлыстов сортиментов изменяются, например, от 1,0 до 10 см.

Использование предлагаемого устройства, например, в составе раскряжевочных установок, позволяет по сравнению с прототипом повысить производительность за счет повышения сцепления устройства для подачи с лесоматериалами, возможности интенсификации процессов разгонов и торможений, использования многоскоростного режима подачи лесоматериалов большого диапазона масс и увеличения их средней скорости подачи. Кроме того здесь увеличивается надежность работы устройства за счет уменьшения его статического момента, момента инерции и запасенной кинетической энергии поступательно движущихся масс. Это позволяет уменьшить динамические нагрузки при разгонах и торможениях и исключить, по сравнению с прототипом, применение дополнительных механических узлов, например механизма свободного хода, прижимного ролика, дополнительных центрирующих роликов, упростить кинематические цепи устройства.

Использование: в средствах для подачи материалов к станкам, например к деревообрабатывающим станкам раскряжовочных установок. Устройство содержит раму, цепной конвейер с грузонесущими траверсами и ведущей звездочкой. Ведущая звездочка осью закреплена на раме и с ней через кинематическую связь соединен многоступенчатый привод. На рычагах, шарнирно закрепленных на оси ведущей звездочки, имеющих привод качательного движения, размещен центрирующий ролик. Кинематическая цепь между приводом и ведущей звездочкой имеет большее передаточное отношение, чем кинематическая цепь между ведущей звездочкой и центирующим роликом. Система управления устройством содержит блок управления перемещением ролика в различные позиции выше уровня траверс и блок опускания ролика в конце цикла подачи. 7 з.п.ф-лы, 10 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство подачи лесоматериалов | 1985 |

|

SU1288135A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-08-27—Публикация

1991-03-05—Подача