Изобретение относится к конвейерному транспорту, в частности к конвейерным системам с подводом электроэнергии и видеосигнала к транспортируемым изделиям, например видеоаппаратуре.

Известен конвейер для технологических операций, включающий ведущие и ведомые звездочки, охватывающие их тяговые цепи, соединенные с цепями каретки с несущими и токосъемными роликами, размещенные на каретках грузонесущие платформы с токосъемными шинами и с шинами для передачи видеосигнала и систему токоподвода с токоподводящими троллеями и рычагами и с токоподающими элементами на последних 1.

Недостатком известного конвейера является то, что на нем не может производиться сборка, регулировка и электротренировка видеоаппаратуры с различными электрическими параметрами, кроме того, на время электротренировки требуется остановка конвейера, а следовательно, и приостановка операций сборки и регулировки, так как требуемое качество изображения обеспечивается только при постоянном контакте соответствующих шин на поддоне с токоподающими элементами на рычагах.

Цель изобретения - расширение технологических возможностей за счет проведения технологических операций с изделиями, имеющими различные электрические параметры, и повышение производительности за счет непрерывности технологического процесса.

XI

S

I

Поставленная цель достигается тем, что конвейерная система снабжена несколькими, установленными параллельно основным, дополнительными конвейерами, смонтированными с возможностью перемещения fpyaqнесущих платформ между конвейерами, механизмами загрузки и разгрузки и снабжена блоками питания с переключателем напряжения на каждом, при этом каждый блок питания смонтирован на соответствующей грузонесущей платформе с возможностью подключения к видеоаппаратуре и к системе токоподвода, кроме того, дополнительные конвейеры смонтированы над основным, а механизмы загрузки и разгрузки выполнены в виде подъемников, при этом вдоль каждого конвейера установлено равное количество рычагов с токоподводящими элементами.

Существенными признаками, отличающими заявляемое техническое решение от прототипа и обусловливающими новизну, являются:

.1. Снабжение конвейерной системы несколькими, установленными параллельно основным, дополнительными конвейерами, смонтированными с возможностью перемещения грузонесущих платформ между конвейерами, механизмами загрузки и разгрузки, что позволяет проводить электротренировку видеоаппаратуры при подключенном видеосигнале партиями, не прерывая технологический процесс на операциях сборки и регулировки, и обеспечивает автоматизированную загрузку и разгрузку каждого конвейера.

2. Установка на каждой грузонесущей платформе блока питания с переключателем напряжения, выполненного с возможностью подключения к видеоаппаратуре и к системе токоподвода, что обеспечивает транспортирование по всему технологическому процессу видеоаппаратуры с различными электрическими параметрами.

3. Монтаж дополнительных конвейеров над основным и выполнение механизмом загрузки и разгрузки в виде подъемников, что обеспечивает экономию производственных площадей.

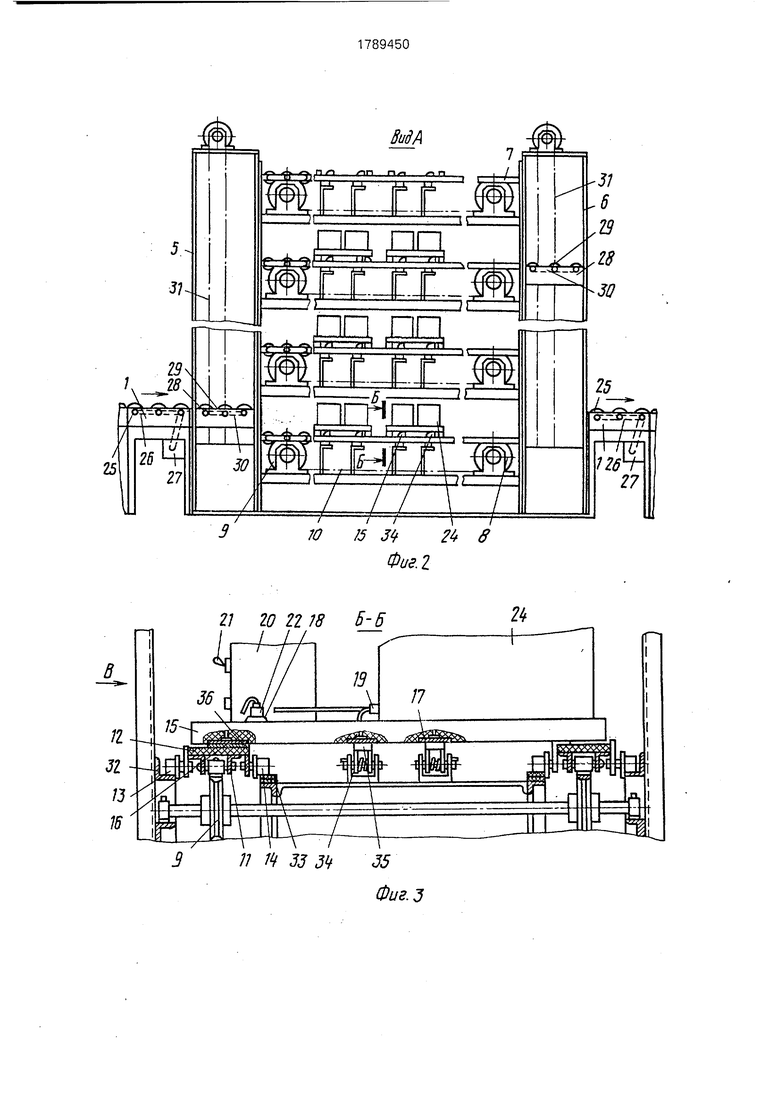

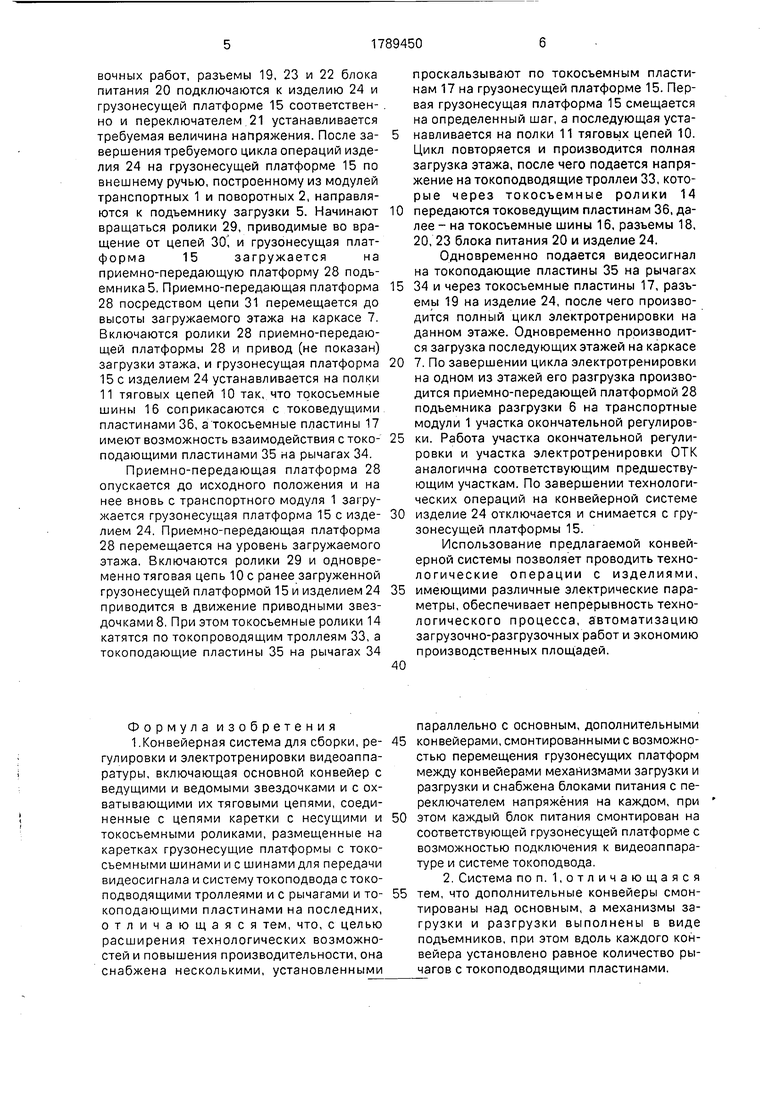

На фиг. 1 изображена конвейерная система, план; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3.

Конвейерная система включает транспортные 1 и поворотные 2 модули, модули рабочего места 3, установленные в определенной последовательности и образующие участки сборки, предварительной и окончательной регулировки, подъемники загрузки 5 и разгрузки 6 с расположенными между

ними каркасами 7, на каждом этаже которых установлены ведущая 8 и ведомая 9 звездочки с охватывающей их тяговой цепью 10, на полки 11 которой опирается изолирующая

5 прокладка 12, соединяющая несущий 13 и токосъемный 14 ролики, грузонесущие платформы 15стокосъемными шинами 16 и пластинами 17, разъемами для подключения напряжения 18 и видеосигнала 19 и блоком

питания 20 с переключателем напряжения 21 и разъемами 22, 23 для подключения к разъемам на грузонесущей платформе 15 и на изделие 24 соответственно. Транспортные 1 и поворотные 2 модули, модули рабо5 чего места 3 снабжены роликами 25, приводами во вращение цепями 26 от привода 27. Подъемники загрузки 5 и разгрузки 6 содержат приемно-передающие платформы 28 с роликами 29, приводимые во враще0 ние цепями 30, Подъем и опускание приемно-передающих платформ 28 осуществляется посредством цепей 31.Несущий ролик 13 цепей 10 опирается на направляющие 32, а токосъемный ролик 14 на токопод5 водящие троллеи 33, изолированные от каркаса 7. Между токоподводящими троллеями 33 на каркасе 7 смонтированы с определенным шагом подпружиненные рычаги 34 с токоподающей пластиной 35. К токопо0 дающей пластине 35 кабелем подводится видеосигнал. Токосъемные шины 16 смонтированы с возможностью взаимодействия с токоведущими пластинами 36, а токосъем- ные пластины 17 с токоподающими пласти5 нами 35.

Конвейерная система работает следующим образом.

Грузонесущая платформа 15 с размещенной на ней комплектацией накапливает0 ся на транспортных модулях 1. По команде с модуля рабочее место 3 включаются соответствующие приводы 27, вращающие через цепи 26 ролики 25, грузонесущая платформа 15 перемещается на участок

5 сборки, где осуществляется последовательная сборка сразу двух изделий 24 на каждой грузонесущей платформе 15. Собранные изделия 24 на грузонесущей платформе 15 по роликам 25 модулей транспортных 1и пово0 ротных 2 перемещаются на участок предварительной регулировки, где накапливаются на внутреннем ручье, построенном из данных модулей, налротив каждого модуля рабочее место 3. По команде с одного из

5 моделей рабочее место 3 участка предварительной регулировки грузонесущая платформа 15 с изделиями 24 поступает на позицию регулировки. На каждом модуле рабочее место 3 предварительной регулировки производится полный цикл регулировочных работ, разъемы 19, 23 и 22 блока питания 20 подключаются к изделию 24 и грузонесущей платформе 15 соответственно и переключателем 21 устанавливается требуемая величина напряжения. После завершения требуемого цикла операций изделия 24 на грузонесущей платформе 15 по внешнему ручью, построенному из модулей транспортных 1 и поворотных 2, направляются к подъемнику загрузки 5. Начинают вращаться ролики 29, приводимые во вращение от цепей 30, и грузонесущая платформа15 загружается на приемно-передающую платформу 28 подъемника 5, Приемно-передающая платформа 28 посредством цепи 31 перемещается до высоты загружаемого этажа на каркасе 7. Включаются ролики 28 приемно-передаю- щей платформы 28 и привод (не показан) загрузки этажа, и грузонесущая платформа 15 с изделием 24 устанавливается на полки 11 тяговых цепей 10 так, что токосъемные шины 16 соприкасаются с токоведущими пластинами 36, а токосъемные пластины 17 имеют возможность взаимодействия с токо- подающими пластинами 35 на рычагах 34.

Приемно-передающая платформа 28 опускается до исходного положения и на нее вновь с транспортного модуля 1 загружается грузонесущая платформа 15с изделием 24. Приемно-передающая платформа 28 перемещается на уровень загружаемого этажа. Включаются ролики 29 и одновременно тяговая цепь 10с ранее загруженной грузонесущей платформой 15 и изделием 24 приводится в движение приводными звездочками 8. При этом токосъемные ролики 14 катятся по токопроводящим троллеям 33, а токоподающие пластины 35 на рычагах 34

проскальзывают по токосъемным пластинам 17 на грузонесущей платформе 15. Первая грузонесущая платформа 15 смещается на определенный шаг, а последующая устанавливается на полки 11 тяговых цепей 10. Цикл повторяется и производится полная загрузка этажа, после чего подается напряжение на токоподводящиетроллеи 33, кото- рые через токосъемные ролики 14

передаются токоведущим пластинам 36, далее - на токосъемные шины 16, разъемы 18, 20, 23 блока питания 20 и изделие 24.

Одновременно подается видеосигнал на токоподающие пластины 35 на рычагах

34 и через токосъемные пластины 17, разъемы 19 на изделие 24, после чего производится полный цикл электротренировки на данном этаже. Одновременно производится загрузка последующих этажей на каркасе

7. По завершении цикла электротренировки на одном из этажей его разгрузка производится приемно-передающей платформой 28 подъемника разгрузки 6 на транспортные модули 1 участка окончательной регулировки. Работа участка окончательной регулировки и участка электротренировки ОТК аналогична соответствующим предшествующим участкам. По завершении технологических операций на конвейерной системе

изделие 24 отключается и снимается с грузонесущей платформы 15.

Использование предлагаемой конвейерной системы позволяет проводить техно- логические операции с изделиями,

имеющими различные электрические параметры, обеспечивает непрерывность технологического процесса, автоматизацию загрузочно-разгрузочных работ и экономию производственных площадей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕР ДЛЯ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ | 1992 |

|

RU2034761C1 |

| КОНВЕЙЕР ДЛЯ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ | 1973 |

|

SU371138A1 |

| Цепной конвейер для технологических операций | 1990 |

|

SU1687534A1 |

| Конвейер для технологических операций | 1990 |

|

SU1722977A1 |

| ПОЖАРОВЗРЫВОЗАЩИЩЕННОЕ ТОКОСЪЕМНОЕ УСТРОЙСТВО ТРОЛЛЕЙНОЙ СИСТЕМЫ ЭЛЕКТРОПИТАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2533375C2 |

| ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ СИСТЕМА | 1995 |

|

RU2083454C1 |

| ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ СИСТЕМА | 1994 |

|

RU2068381C1 |

| Конвейер для технологических операций | 1979 |

|

SU863480A1 |

| ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ СИСТЕМА | 2002 |

|

RU2240968C2 |

| Вертикальная конвейерная система для штучных грузов | 1985 |

|

SU1680599A1 |

Изобретение относится к конвейерному транспорту, в частности к конвейерам с подводом электроэнергии и видеосигналов к транспортируемым изделиям, например телевизорам, видеоконтрольным устройствам . Цель изобретения - расширение технологических возможностей за счет проведения технологических операций с изделиями, имеющими различные электрические параметры, и повышение производительности за счет непрерывности технологического процесса. Для этого в конвейере на каждом поддоне установлены блок питания, снабженный переключателем напряжения и выполненный с возможностью подключения к разъемам на изделии и на поддоне, а участки конвейера с расположенными на них рычагами с токоподающи- ми пластинами разделены на части, каждая из которых расположена между приводными и натяжными звездочками. При этом каждый участок снабжен механизмами загрузки и разгрузки данных частей, кроме того, каждая часть разделенных участков конвейера содержит равное количество рычагов с токоподводящими пластинами, а механизмы загрузки и разгрузки выполнены в виде подьемников. 1 з.п. ф-лы, 4 ил. СП С

Формула изобретения 1 .Конвейерная система для сборки, регулировки и электротренировки видеоаппаратуры, включающая основной конвейер с ведущими и ведомыми звездочками и с охватывающими их тяговыми цепями, соединенные с цепями каретки с несущими и токосъемными роликами, размещенные на каретках грузонесущие платформы с токосъемными шинами и с шинами для передачи видеосигнала и систему токоподвода с токо- подводящими троллеями и с рычагами и то- коподающими пластинами на последних, отличающаяся тем, что, с целью расширения технологических возможностей и повышения производительности, она снабжена несколькими, установленными

параллельно с основным, дополнительными конвейерами, смонтированными с возможностью перемещения грузонесущих платформ между конвейерами механизмами загрузки и разгрузки и снабжена блоками питания с переключателем напряжения на каждом, при этом каждый блок питания смонтирован на соответствующей грузонесущей платформе с возможностью подключения к видеоаппаратуре и системе токоподвода.

JL

ф

UE

гп УТП . .Л..

S,-Ov

1 T 20427

i

Д7

/ / /

/ / / Г

Я7 /J J41 /4 &

с

UE

п

. .Л..

Фиг. 2

Вид В

ФигЛ

| Цепной конвейер для технологических операций | 1990 |

|

SU1687534A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-01-23—Публикация

1990-10-22—Подача