Изобретение относится к технологии переработки сильвинита и может быть использовано в производстве хлористого калия галургическим методом.

Целью изобретения является повышение степени извлечения хлористого калия из сильвинитовой руды и уменьшение накопления рассола в шламохранилище.

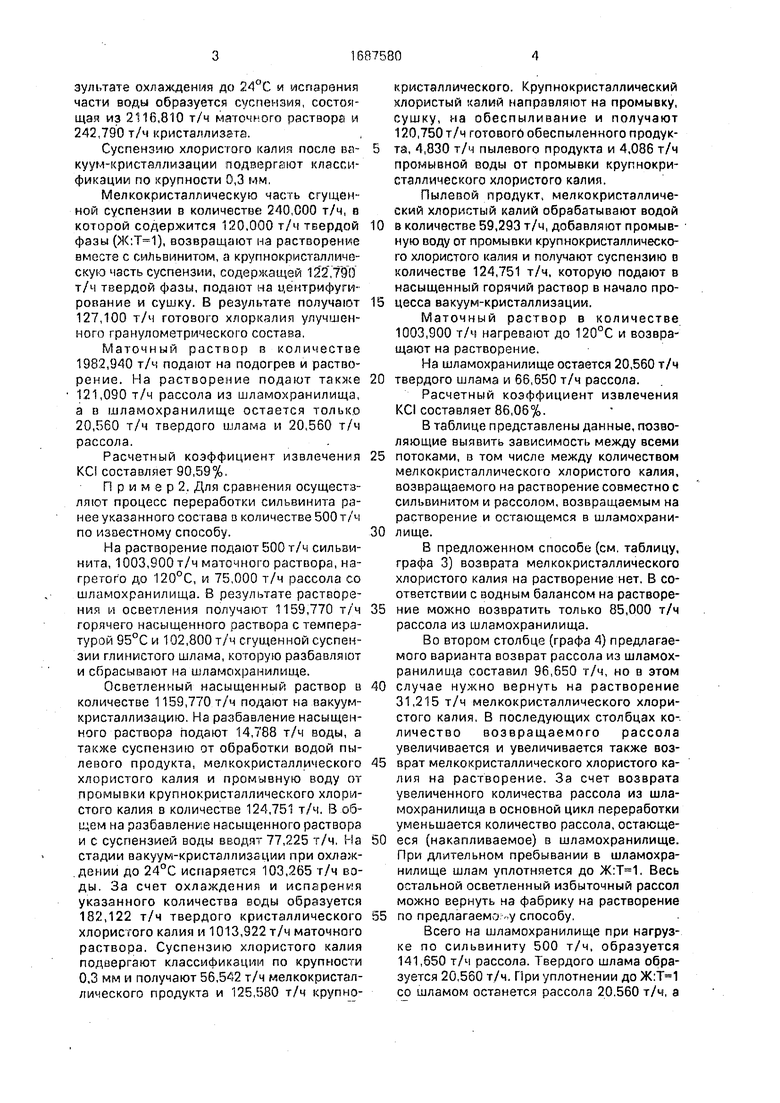

П р и м е р 1. Растворяют сильвинит в количестве 500 т/ч следующего состава, %: KCI 27,0; NaCL 65,51; MgCte 0,35; CaS04 1,05; И.О. 5,5; Н20 0,39. На растворение указанного количества сильвинита подают 1982,940 т/ч маточного раствора, нагретого до 120°С, 240,000 т/ч суспензии мелкокристаллического хлористого калия с отношением жидкой фазы к твердой Ж:Т-1 и 121,090 т/ч рассола со шламохранилища.

В результате растворения и осветления получают 2431,800 т/ч осветленного насыщенного раствора с температурой 95°С и 102,800 т/ч сгущенной суспензии глинистого шлама, жидкая фаза которой представляет собой горячий насыщенный раствор. Суспензию глинистого шлама разбавляют сбрасываемой с котельной установки водой и перекачивают на шламохранилище. В результате на шламохранилище образуется 141,65 т/ч рассола (разбавленного раствора) с концентрацией KCI 8%. Горя- . чий осветленный насыщенный раствор подают на вакуум кристаллизацию хлористого калия. В процессе вакуум-кристалли- зации.на разбавление раствора добавляют 160.725 т/ч воды, а общее количество испаренной воды составляет 214,925 т/ч. В реО 00 VJ

ел

00

о

зультате охлаждения до 24°С и испарения части воды образуется суспензия, состоящая из 2116,810 т/ч маточного раствора и 242,790 т/ч кристаллизата.

Суспензию хлористого калия после вакуум-кристаллизации подвергают классификации по крупности 0,3 мм.

Мелкокристаллическую часть сгущенной суспензии в количестве 240,000 т/ч, в которой содержится 120,000 т/ч твердой фазы (), возвращают на растворение вместе с сильвинитом, а крупнокристаллическую часть суспензии, содержащей 122,790 т/ч твердой фазы, подают на центрифугирование и сушку, В результате получают 127,100 т/ч готового хлоркалия улучшенного гранулометрического состава.

Маточный раствор в количестве 1982,940 т/ч подают на подогрев и растворение, На растворение подают также 121,090 т/ч рассола из шламохранилища, а в шламохранилище остается только 20,560 т/ч твердого шлама и 20,560 т/ч рассола.

Расчетный коэффициент извлечения KCI составляет 90,59%.

П р и м е р 2. Для сравнения осуществляют процесс переработки сильвинита ранее указанного состава в количестве 500 т/ч по известному способу.

На растворение подают 500 т/ч сильвинита, 1003,900 т/ч маточного раствора, нагретого до 120°С, и 75.000 т/ч рассола со шламохранилища. В результате растворения и осветления получают 1159,770 т/ч горячего насыщенного раствора с температурой 95°С и 102,800 т/ч сгущенной суспензии глинистого шлама, которую разбавляют и сбрасывают на шламохранилище.

Осветленный насыщенный раствор в количестве 1159,770 т/ч подают на вакуум- кристаллизацию, На разбавление насыщенного раствора подают 14,788 т/ч воды, а также суспензию от обработки водой пылевого продукта, мелкокристаллического хлористого калия и промывную воду от промывки крупнокристаллического хлористого калия в количестве 124,751 т/ч. В общем на разбавление насыщенного раствора и с суспензией воды вводят 77,225 т/ч. На стадии вакуум-кристаллизации при охлаждении до 24°С испаряется 103,265 т/ч воды. За счет охлаждения и испарения указанного количества воды образуется 182,122 т/ч твердого кристаллического хлористого калия и 1013,922 т/ч маточного раствора. Суспензию хлористого калия подвергают классификации по крупности 0,3 мм и получают 56,542 т/ч мелкокристаллического продукта и 125,580 т/ч крупнокристаллического. Крупнокристаллический хлористый калий направляют на промывку, сушку, на обеспыливание и получают 120,750 т/ч готового обеспыленногопродукта, 4,830 т/ч пылевого продукта и 4,086 т/ч промывной воды от промывки крупнокристаллического хлористого калия.

Пылевой продукт, мелкокристаллический хлористый калий обрабатывают водой

0 в количестве 59,293 т/ч, добавляют промывную воду от промывки крупнокристаллического хлористого калия и получают суспензию в количестве 124.751 т/ч, которую подают в насыщенный горячий раствор в начало про5 цесса вакуум-кристаллизации.

Маточный раствор в количестве 1003,900 т/ч нагревают до 120°С и возвращают на растворение.

На шламохранилище остается 20,560 т/ч

0 твердого шлама и 66,650 т/ч рассола.

Расчетный коэффициент извлечения KCI составляет 86,06%.

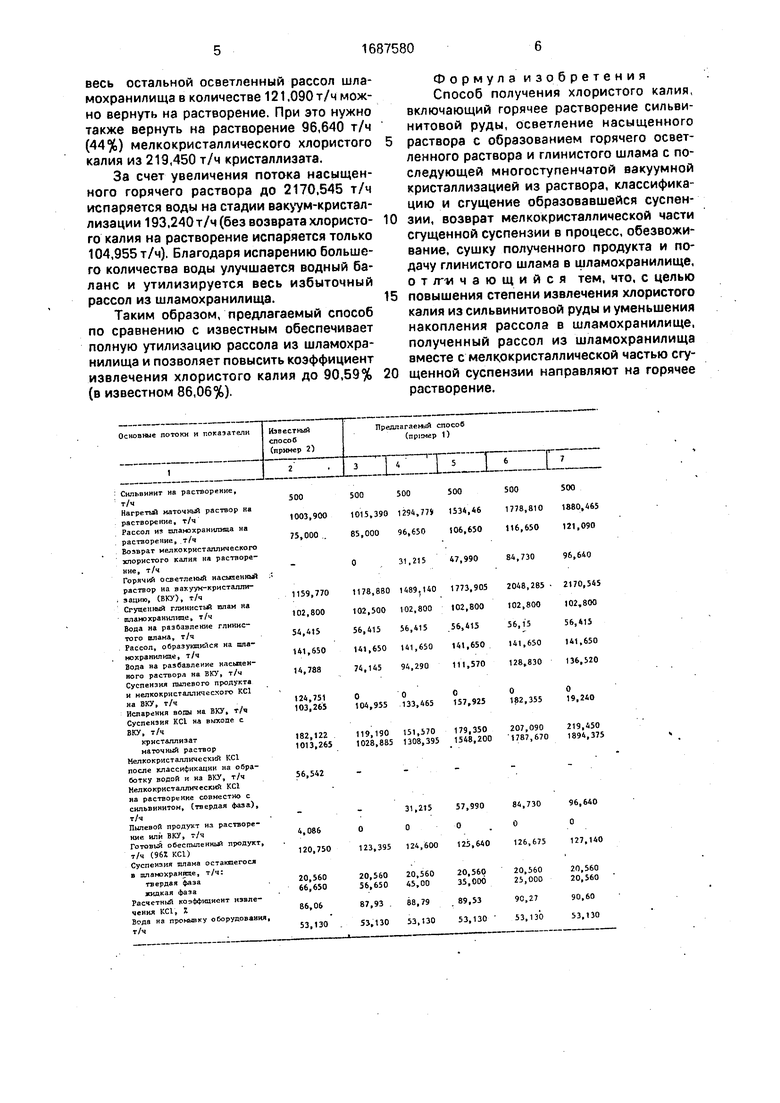

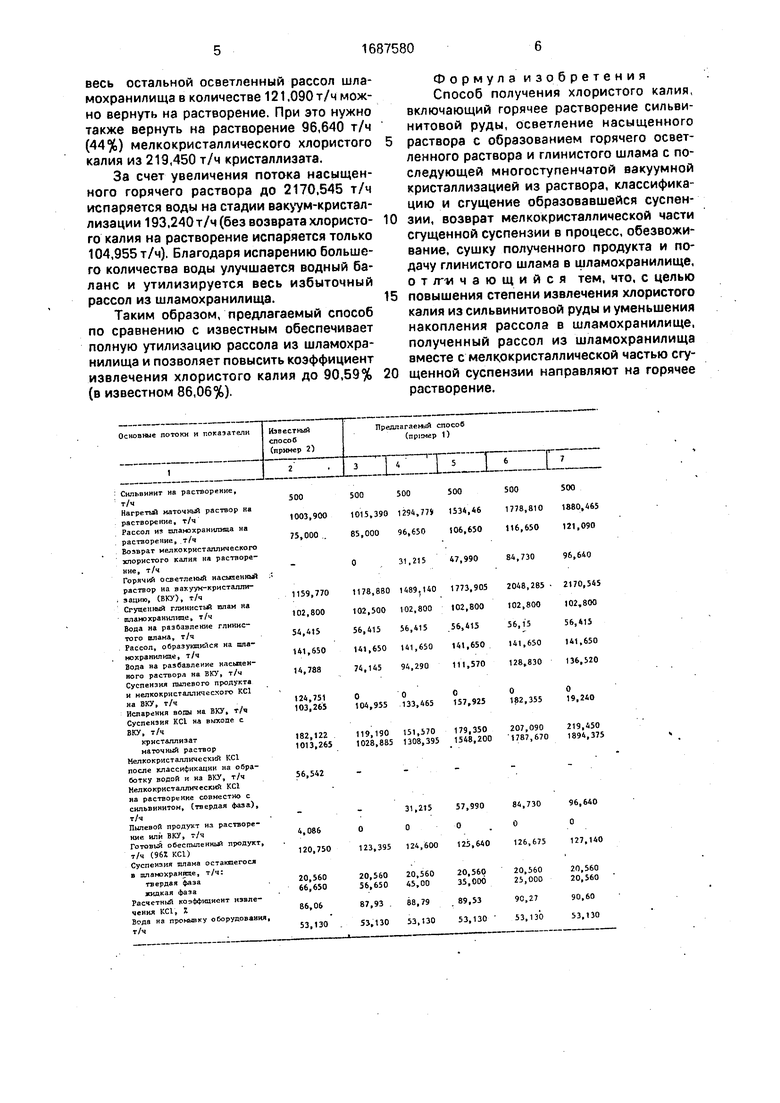

В таблице представлены данные, позволяющие выявить зависимость между всеми

5 потоками, в том числе между количеством мелкокристаллического хлористого калия, возвращаемого на растворение совместно с сильвинитом и рассолом, возвращаемым на растворение и остающемся в шламохрани0 лище.

В предложенном способе (см. таблицу, графа 3) возврата мелкокристаллического хлористого калия на растворение нет. В соответствии с водным балансом на растворе5 ние можно возвратить только 85,000 т/ч рассола из шламохранилища.

Во втором столбце (графа 4) предлагаемого варианта возврат рассола из шламохранилища составил 96,650 т/ч, но в этом

0 случае нужно вернуть на растворение 31.215 т/ч мелкокристаллического хлористого калия. В последующих столбцах количество возвращаемого рассола увеличивается и увеличивается также воз5 врат мелкокристаллического хлористого калия на растворение. За счет возврата увеличенного количества рассола из шламохранилища в основной цикл переработки уменьшается количество рассола, остающе0 еся (накапливаемое) в шламохранилище. При длительном пребывании в шламохранилище шлам уплотняется до . Весь остальной осветленный избыточный рассол можно вернуть на фабрику на растворение

5 по предлагаемо ,у способу.

Всего на шламохранилище при нагрузке по сильвиниту 500 т/ч, образуется 141,650 т/ч рассола. Твердого шлама образуется 20,560 т/ч. При уплотнении до со шламом останется рассола 20.560 т/ч, а

весь остальной осветленный рассол шла- мохранилища в количестве 121.090 т/ч можно вернуть на растворение. При это нужно также вернуть на растворение 96,640 т/ч (44%) мелкокристаллического хлористого калия из 219,450 т/ч кристаллизата.

За счет увеличения потока насыщенного горячего раствора до 2170,545 т/ч испаряется воды на стадии вакуум-кристаллизации 193,240 т/ч (без возврата хлористо- го калия на растворение испаряется только 104,955 т/ч). Благодаря испарению большего количества воды улучшается водный баланс и утилизируется весь избыточный рассол из шламохранилища.

Таким образом, предлагаемый способ по сравнению с известным обеспечивает полную утилизацию рассола из шламохранилища и позволяет повысить коэффициент извлечения хлористого калия до 90,59% (в известном 86,06%).

Формула изобретения Способ получения хлористого калия включающий горячее растворение сильви- нитовой руды, осветление насыщенного раствора с образованием горячего осветленного раствора и глинистого шлама с последующей многоступенчатой вакуумной кристаллизацией из раствора, классификацию и сгущение образовавшейся суспензии, возврат мелкокристаллической части сгущенной суспензии в процесс, обезвоживание, сушку полученного продукта и подачу глинистого шлама в шламохранилище. о т /ги чающийся тем, что, с целью повышения степени извлечения хлористого калия из сильвинитовой руды и уменьшения накопления рассола в шламохранилище, полученный рассол из шламохранилища вместе с мелкокристаллической частью сгущенной суспензии направляют на горячее растворение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлористого калия | 1988 |

|

SU1629247A1 |

| Способ получения хлористого калия | 1990 |

|

SU1789507A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО УДОБРЕНИЯ | 1983 |

|

SU1103495A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ КАЛИЯ И НАТРИЯ ИЗ КАЛИЙ-НАТРИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2792270C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2315713C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2556939C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2021 |

|

RU2779661C1 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2500620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2415082C1 |

Изобретение относится к технологии переработки сильвинита, может быть использовано в производстве хлористого калия галургическим методом и позволяет создать возможность повышения коэффициента извлечения хлористого калия из сильвинита. Способ осуществляют путем горячего растворения сильвинитовой руды с образованием горячего осветленного раствора и глинистого шлама с последующей многоступенчатой вакуумной кристаллизацией раствора, классификации и сгущения образовавшейся суспензии на крупнокристаллический и мелкокристаллический про; дукты, сушки крупнокристаллического продукта и возврата мелкокристаллической части сгущенной суспензии и рассола из шламохранилища на растворение сильвинита. Предлагаемый способ обеспечивает полную утилизацию рассола из шламохранилища и позволяет повысить коэффициент извлечения хлористого калия до 90,59% по сравнению с известным 86,06%. 1 табл. ё

Возврат мелкокристаллического хлористого калия на растворение, т/ч

Горячий осветлений каыленньЯ раствор на вакуум-кристаллизацию, (МОО, т/ч1159,77 Сгущенный глиннстьЛ шлам на шламохраннлнще, т/ч102,800 Вода на раз давление глинистого «лама, т/ч 54, 15 Рассол, образующийся на пшено хранил гам, т/ч 141,650 Вода на разбавление нлсьпен- ного раствора на ВЮ , т/ч 14,788 Суспензия пылевого продукта и мелкокристаллического КСЛ на ВКУ, т/ч124,751 Испарения воды на ВКУ, т/ч 103,265 Суспензия КС1 на выходе с ВКУ, т/ч

кристаллнэат182,122

маточный раствор1013,26

Мелкокристаллический КС1 после классификации на обработку водой и на ВКУ, т/ч56,542 Мелкокристаллический КС1 на растворение совместно с сильвинитом, (гверлая фаза), т/ч

Пылевой продукт HI растворение или ВКУ, т/ч4,086 Готовый оЬеспылениьй продукт, т/ч (96Z КС1)120,750 Суспензия шлама остающегося в шламохраняяе, Т/ч:

твердая фаза20,560

жидкая фаза66,650

Расчетный коэффициент извлечения 1X1, Z86,06 Впда на прсмывгу оборудования, т/ч53,130

«7,990

84,730

96,640

56,415

141,650 141,650

94,290111,570

О

О 157,925

56,15

141,650 128,830

О 182,355

1489,140 1773,905 2048,285 2170,545 102,800102,800102,800102,800

56,415

56,415

141,650

136,520

О 19,240

119 190 151,570 179,350207,090219,450

1028,885 1308,395 1548,200 1787,670 1894,375

31,21557,990

0О

124,600 125,640

20,560

45,00

88,79

53,130

89,53

53,130

84,730

О

126,675

20,560 25,000

90,27 53,130

96,640

О

127,140

20,560 20,560

90,60 53,130

| Способ получения беспыльных калийных удобрений | 1978 |

|

SU781194A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-10-30—Публикация

1989-01-04—Подача