Изобретение относится к технологии минеральных солей, в частности к способам получения хлористого калия из сильвинито- вых руд галургическим методом, и может быть использовано в производстве калийных удобрений.

Цель изобретения - повышение выхода хлористого калия и снижение расхода тепловой энергии.

На

растворение 100

о/

Приме

сильвинитовой руды состава, мае %: KCI 27,00; NaCI 65,51; MgCI2 0,35; CaCI2 0,20, CaSO 1,05; Н.О 5,50, Н20 0,39. подают растворяющий щелок в количестве 187,80 т состава, т: KCI 17,60; NaCI 33,35; MgCte 4,17; CaCIa 2,39, 0,28 и H20 130,01 Кроме того, на растворение подают 17т рассола из

шламохранилища с содержанием,т- 1,20 KCI, 1,62 NaCI, 0,15 MgCI2, 0,09 CaCI2 0.01 CaS04, 11,93 Н20

Получают 73,02 т влажных отфильтрованных галитовых отходов с содержанием KCI з,00% и 239,02 т насыщенного щелока. Насыщенный щелок осветляют и получают 20,56 т сгущенного глинистого шлама и 218,49 т осветленного насыщенного щелока Осветленный насыщенный щелок состава, % KCI 18,67; NaCI 15,64; MgCI2 1,91, CaCI 1,09,- СаЗОз 0,12; H20 62,57, подают на вакуум-кристаллизационную установку (ВКУ). На разбавление насыщенного щелока подают 17,38 т воды. Насыщенный щелок охлаждают до21°С Хлоркали- евую суспензию после ВКУ сгущают и влажный осадок подают на сушку. Получают 24,10 т готового продукта с содержанием КС 96,23%

О N) Ю N) VJ

Охлаждающим агентом в первой части ВКУ является маточный щелок, во второй части - оборотная вода с температурой 23°С в количестве 138,67 т, в третьей части - рассол из шламохранилища с температурой 5,0°С в количестве 168,55 т и содержащий 134,10 т воды, 13,48 т KCI, 18,20 т NaCI, 2,67 т MgCl2.Ha выходе из ВКУ температура конечного охлаждения составляет 21°С.

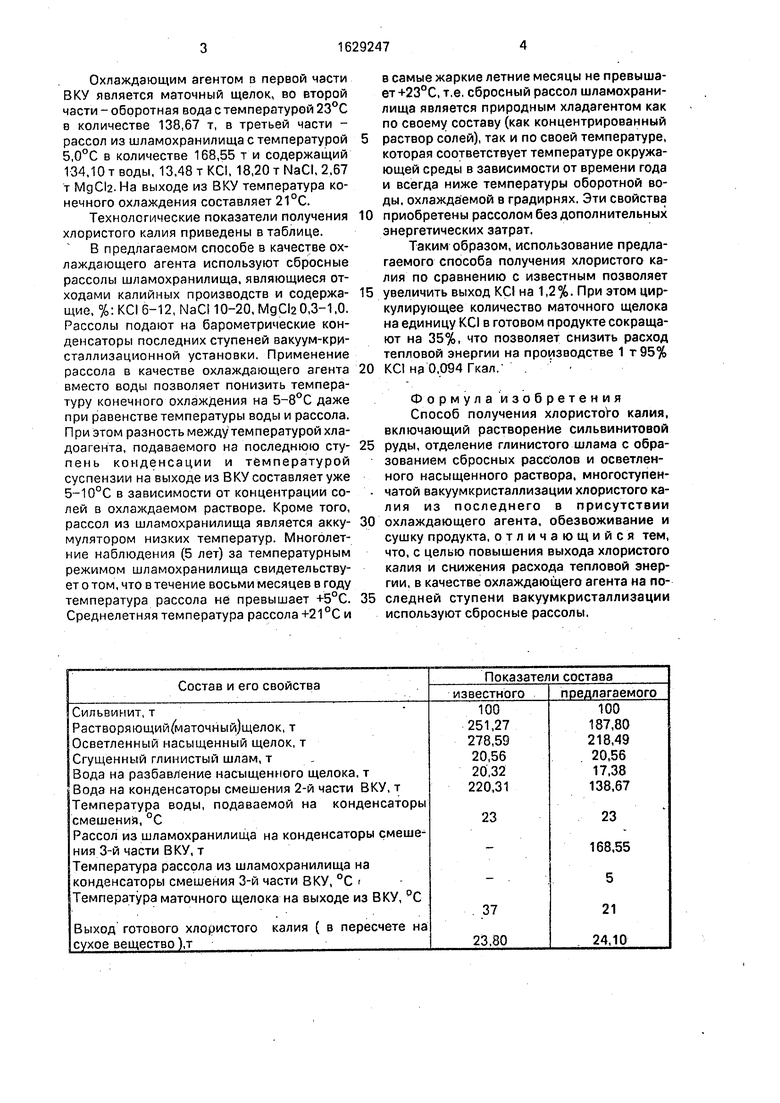

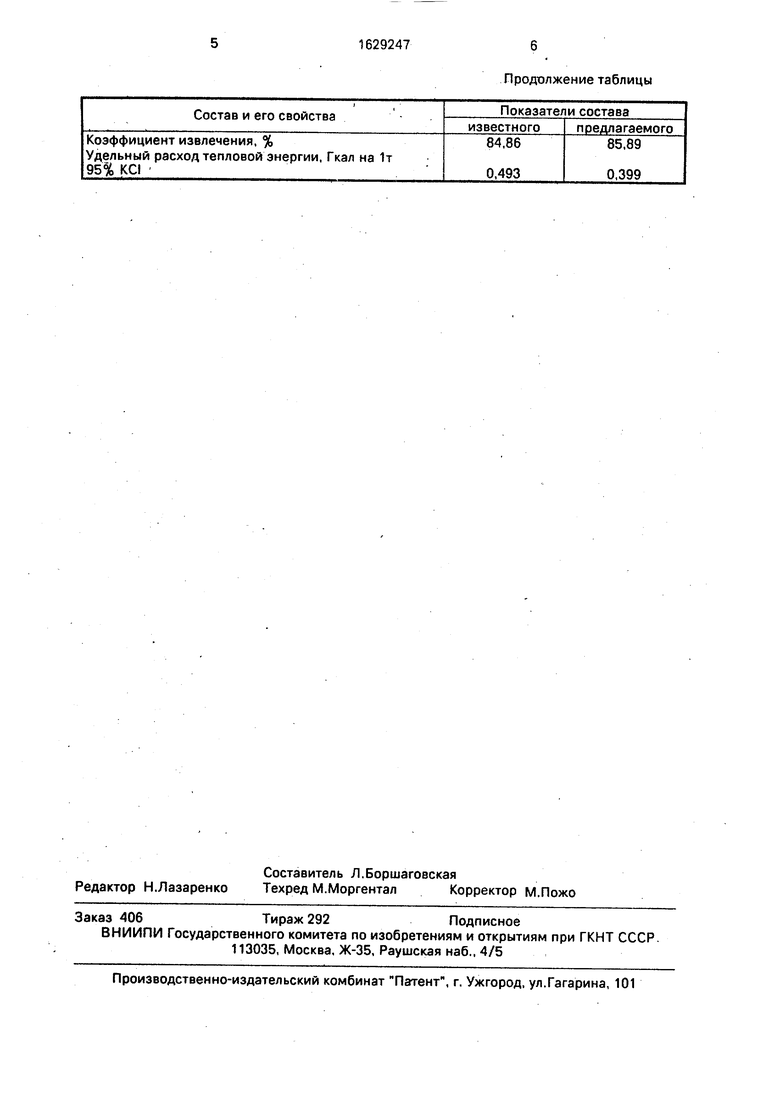

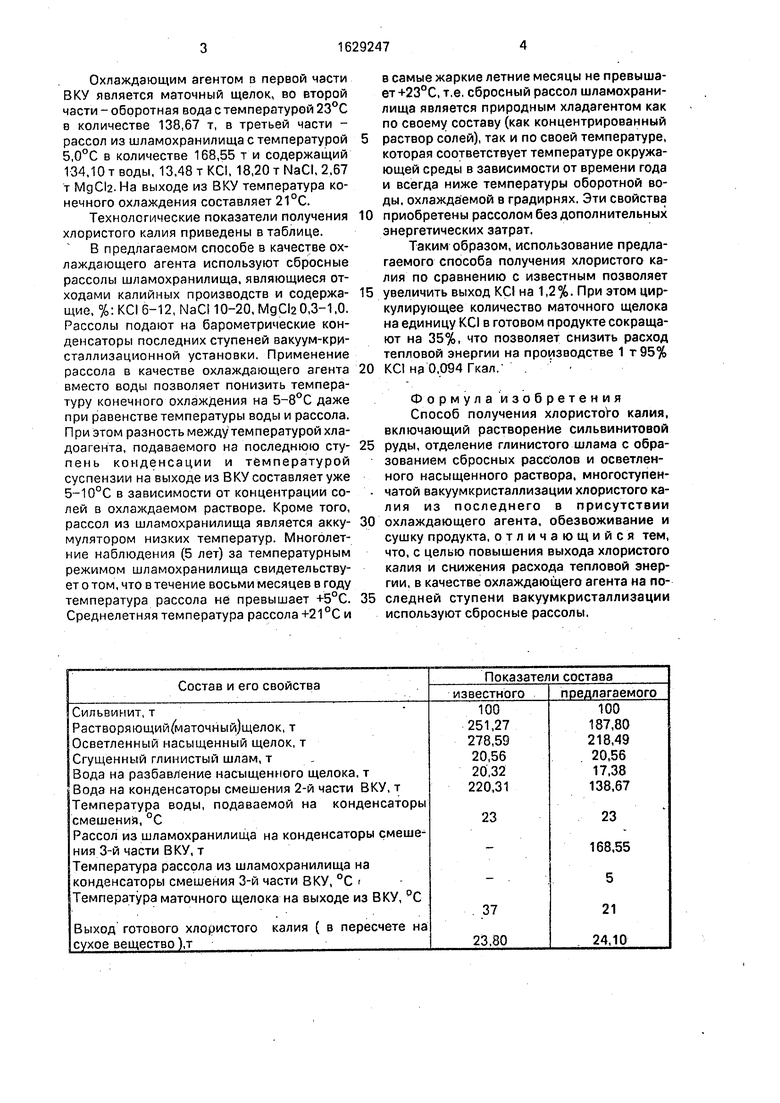

Технологические показатели получения хлористого калия приведены в таблице.

В предлагаемом способе в качестве охлаждающего агента используют сбросные рассолы шламохранилища, являющиеся отходами калийных производств и содержащие, %: KCI 6-12, NaC110-20, MgCte 0,3-1,0. Рассолы подают на барометрические конденсаторы последних ступеней вакуум-кристаллизационной установки. Применение рассола в качестве охлаждающего агента вместо воды позволяет понизить температуру конечного охлаждения на 5-8°С даже при равенстве температуры воды и рассола. При этом разность между температурой хла- доагента, подаваемого на последнюю ступень конденсации и температурой суспензии на выходе из ВКУ составляет уже 5-10°С в зависимости от концентрации солей в охлаждаемом растворе. Кроме того, рассол из шламохранилища является аккумулятором низких температур. Многолетние наблюдения (5 лет) за температурным режимом шламохранилища свидетельствует о том, что в течение восьми месяцев в году температура рассола не превышает +5°С. Среднелетняя температура рассола+21 °С и

в самые жаркие летние месяцы не превышает +23°С, т.е. сбросный рассол шламохранилища является природным хладагентом как по своему составу (как концентрированный

раствор солей), так и по своей температуре, которая соответствует температуре окружающей среды в зависимости от времени года и всегда ниже температуры оборотной воды, охлаждаемой в градирнях. Эти свойства

приобретены рассолом без дополнительных энергетических затрат.

Таким образом, использование предлагаемого способа получения хлористого калия по сравнению с известным позволяет

увеличить выход KCI на 1,2%. При этом циркулирующее количество маточного щелока на единицу KCI в готовом продукте сокращают на 35%, что позволяет снизить расход тепловой энергии на производстве 1 т 95% KCI на 0,094 Гкал.

Формула изобретения Способ получения хлористого калия, включающий растворение сильвинитовой руды, отделение глинистого шлама с образованием сбросных рассолов и осветленного насыщенного раствора, многоступенчатой вакуумкристаллизации хлористого калия из последнего в присутствии охлаждающего агента, обезвоживание и сушку продукта, отличающийся тем, что, с целью повышения выхода хлористого калия и снижения расхода тепловой энергии, в качестве охлаждающего агента на последней ступени вакуумкристаллизации используют сбросные рассолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлористого калия | 1990 |

|

SU1789507A1 |

| Способ получения хлористого калия | 1989 |

|

SU1687580A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2556939C2 |

| Способ переработки карналлитовых руд | 1991 |

|

SU1791387A1 |

| Способ получения хлорида калия из сильвинитов | 1988 |

|

SU1749707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2500620C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО УДОБРЕНИЯ | 1983 |

|

SU1103495A1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

Изобретение относится к технологии минеральных солей, в частности «способам получения хлористого калия из сильвинито- вой руды галургическим методом и может быть использовано в производстве калийных удобрений Цель изобретения - повысить выход хлористого калия при снижении расхода тепловой энергии. Сильвинитовую руду растворяют в маточном щелоке, отделяют глинистый и солевые шламы, складируют глинистый шлам в шламохранилище, а осветленный насыщенный щелок подают на вакуум-кристаллизацию. При этом охлаждающим агентом первой части вакуум-кристаллизации является маточный щелок, второй части - оборотная вода, третьей части - рассол из шламохранилища Использо- вание предлагаемого способа дает возможность увеличить выход продукта на 1,2% по сравнению с известным способом, а расход тепловой энергии снизить на 0,094 Гкал при производстве 1 т хлористого калия 1 табл со с

Состав и его свойства

Сильвинит, т

Растворяющий(маточный)щелок, т Осветленный насыщенный щелок, т Сгущенный глинистый шлам, т Вода на разбавление насыщенного щелока, т Вода на конденсаторы смешения 2-й части ВКУ, т Температура воды, подаваемой на конденсаторы смешения, °С

Рассол из шламохранилища на конденсаторы смешения 3-й части ВКУ, т

Температура рассола из шламохранилища на конденсаторы смешения 3-й части ВКУ, °С Температура маточного щелока на выходе из ВКУ, °С

Выход готового хлористого сухое вещество ),т

калия ( в пересчете на

Показатели состава

известного

предлагаемого

100

187,80

218,49

20,56

17,38

138,67

23 168,55

37 23,80

21 24,10

Продолжение таблицы

| Позин М.Е | |||

| Технология минеральных солей | |||

| - Л.: Химия, 1974, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1991-02-23—Публикация

1988-11-04—Подача