Изобретение относится к нефтехимии и может быть использовано при производстве алкилфенольных присадок.

В нефтеперерабатывающей и нефтехимической промышленности при производстве алкилфенольных присадок к моторным маслам образуется около 6 тыс. тонн в год отходов, состоящих из неизвлекаемой присадки и минеральной части - солей щелочно-земельных металлов.

Известен способ переработки, твердых отходов производства дитиофосфатной присадки МНИИП-22к путем экстрагирования отходов бензином "калоша" до полного отделения органической части с последующей обработкой минерального осадка отхода водным раствором соляной кислоты с получением нейтрального водного раствора хлористого кальция, подлежащего сбросу в сточные воды.

Недостатками способа являются: разрушение кислотной присадки, удорожание стоимости установки за счет применения коррозионностойких материалов, сложности технологического процесса и наличие отходов.

Наиболее близким к описываемому способу по достигаемому результату является способ переработки твердых отходов производства кальцийсодержащих присадок.

Сущность способа состоит в разбавлении отходов легким углеводородным растворителем с последующей обработкой полученной смеси полиэлектролитом. В качестве электролита используют сульфокатионит при массовом соотношении водородной и натриевой форм катионита 1:3-4. После взаимодействия катионита и минеральной части отхода образуется две фазы: раствор присадки в углеводородном растворителе и отработанный катионит. После стадии разделения раствор присадки возвращают в технологический цикл производства присадки, а катионит направляют на стадию регенерации. Для регенерации используют большое количество промывной воды, раствор NaCl и соляную кислоту. Катионит возвращают в процесс, а промывные воды необходимо направить на стадию очистки и обессоливания.

Недостатком способа является его сложность: многостадийность (5 стадий), большое количество реагентов (4 компонента), длительность процесса (не менее 1 ч), наличие сточных вод.

Целью изобретения является упрощение процесса переработки твердых отходов производства присадок и обеспечение защиты окружающей среды.

Поставленная цель достигается тем, что в способе переработки твердых отходов производства маслорастворимых присадок путем смешения отходов с легким углеводородным растворителем в качестве отхода используют остаточный продукт от очистки присадки на основе алкилфенолята бария и диалкилфенилдитиофосфата цинка, который смешивают с легким углеводородным растворителем в соотношении 1:0,03-0,1 и полученную смесь подвергают обработке в дезинтеграторе при окружной скорости вращения роторов 100-240 м/с.

Данным способом из отхода получают однородный нерасслаивающийся продукт, который может найти применение в качестве ингибитора коррозии, в качестве смазки на операциях штамповки нержавеющих и черных металлов, а также для гидрофобизации минеральных порошков, используемых при безтраншейной прокладке трубопроводов.

Для иллюстрации эффективности способа использован отход производства присадки ВНИИНП-360, содержащей масло И-40, присадку ВНИИНП-360 (15-18%) и минеральную часть.

Присадка ВНИИНП-360 выпускается по ГОСТ 9899-78 и представляет собой раствор в масле смеси алкилфенолята бария с дитиофосфатом цинка в соотношении 2,5:1.

Отход от очистки присадки ВНИИНП-360 не используется и вывозится в отвал. Использованию отхода препятствует неоднородность состава, наличие непрореагировавших ингредиентов присадки.

Ниже приводятся примеры осуществления способа в лабораторных условиях при скорости вращения роторов дезинтегратора 90-250 м/с. В промышленных условиях для переработки отходов присадок может быть использован дезинтегратор марки УДА-5.

П р и м е р 1. Берут 1 кг отхода ВНИИНП-360 и 0,01 кг легкого углеводородного растворителя - бензина. При обработке отхода в дезинтеграторе происходит залипание на ударных пальцах рабочей камеры.

П р и м е р 2. Берут 2 кг отходов ВНИИНП-360 и 0,03 кг бензина. После обработки отхода на дезинтеграторе получена однородная вязкая паста.

П р и м е р 3. Берут 1 кг отхода ВНИИНП-360 и 0,1 кг бензина. После обработки отхода на дезинтеграторе получена однородная высоковязкая суспензия.

П р и м е р 4. Берут 1 кг отхода ВНИИНП-360 и 0,2 кг бензина. Происходит отложение минеральных солей на внутренней поверхности рабочей камеры дезинтегратора.

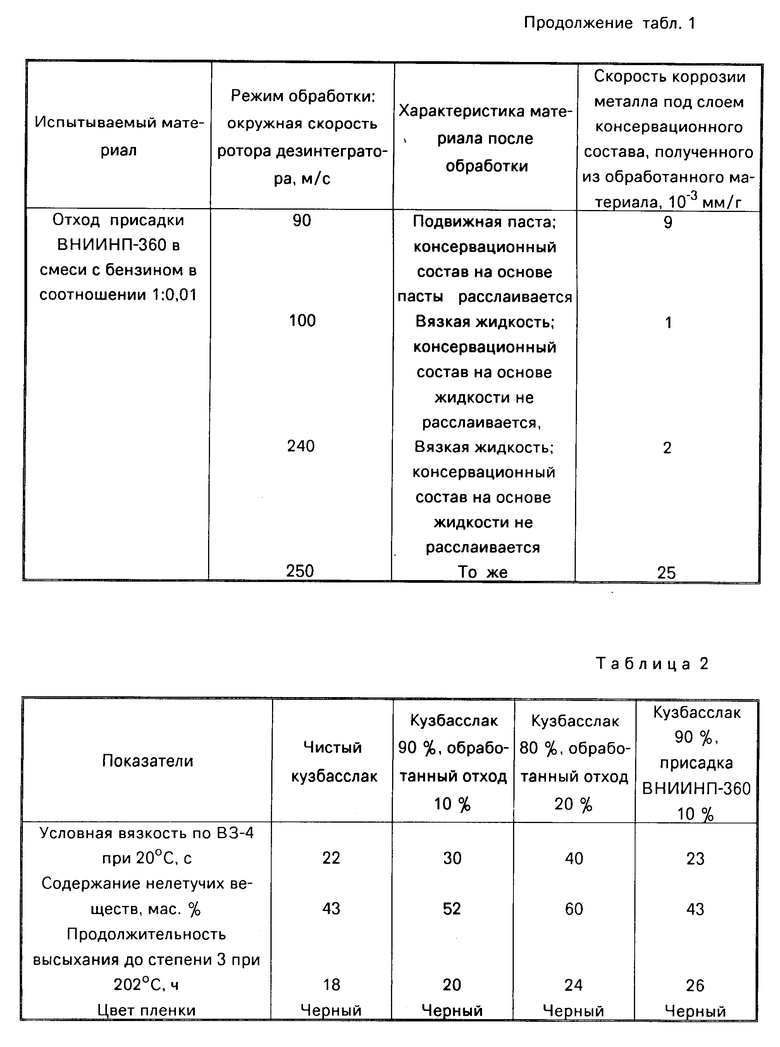

Результаты опытов представлены в табл. 1. Из результатов испытаний видно, что при скорости вращения рабочих органов дезинтегратора, равной 100-240 м/с, происходит механохимическое взаимодействие его с присадкой в присутствии растворителя, о чем свидетельствуют более высокие защитные свойства по сравнению с необработанным на нем дезинтеграторе отходом.

Из примеров 1-4 следует, что на дезинтеграторе необходимо обрабатывать отходы присадки, разбавленные бензином в соотношении 1:0,03-0,1. Результаты испытаний обработанных на дезинтеграторе материалов представлены в табл. 1. Все образцы материалов после обработки на дезинтеграторе, а также исходный отход разбавляют маслом И-20 в соотношении 1:1, перемешивают и выдерживают 4 ч. Затем консервационный состав наносят на датчики, которые погружают в морскую воду на 120 ч. Скорость коррозии определяют на приборе ИСК-101. Как видно из табл. 1, в процессе обработки отхода в дезинтеграторе в присутствии растворителя происходит измельчение минеральных частиц, что позволяет получить не расслаивающийся консервант. Результаты коррозионных испытаний показали неожиданный эффект - материал, полученный при окружающих скоростях ротора дезинтегратора 100-240 м/с, имеет более высокие защитные свойства по сравнению с исходным отходом, несмотря на одинаковое содержание антиокислительной присадки в образцах. При окружной скорости вращения ротора 100-240 м/с происходит разрушение минеральных частиц, и их химическое взаимодействие с присадкой, что приводит к увеличению содержания в консерванте частиц акцепторного типа и повышению защитных свойств консервационного состава.

Таким образом, при окружных скоростях ротора дезинтегратора 100-240 м/с осуществляется механо-химическая обработка отходов присадки ВНИИНП-360. Время обработки отхода в дезинтеграторе составляет 0,0015-0,0024 с.

При окружной скорости ротора дезинтегратора менее 100 м/с механическое воздействие на минеральную частицу недостаточно, чтобы произошло химическое взаимодействие с присадкой. При окружной скорости ротора дезинтегратора более 240 м/с происходит снижение защитных свойств консервационного состава, что свидетельствует о механическом разрушении мицелл присадки.

Обработанный описываемым способом отход присадки ВНИИНП-360 использован для повышения защитных свойств кузбасслака. В табл. 2 приведены результаты испытаний.

Из результатов испытаний видно, что защитные свойства кузбасслака, содержащего обработанный на дезинтеграторе отход присадки ВНИИНП-360, выше, чем кузбасслака, содержащего чистую присадку ВНИИНП-360. Следовательно, описываемый способ обеспечивает безотходную технологию производства приcадки ВНИИНП-360, а следовательно, и охрану окружающей среды. Переработанный отход может быть использован в качестве ингибитора коррозии в составе защитного покрытия.

Таким образом, преимущество способа согласно изобретению в сравнении с известным заключается в упрощении способа за счет сокращения количества стадий, исключения из процесса применения полиэлектролита и последующих стадий его регенерации, сокращения времени обработки отхода с 1 ч до 20 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К МАСЛАМ | 1969 |

|

SU235233A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2118653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2016054C1 |

| СМАЗКА ДЛЯ ТРАНСМИССИОННЫХ ПЕРЕДАЧ | 1992 |

|

RU2054457C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1995 |

|

RU2086608C1 |

| СМАЗОЧНАЯ ДОБАВКА ДЛЯ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2138531C1 |

| Способ получения малозольной алкилсалицилатной детергентно-диспергирующей присадки к маслам | 2015 |

|

RU2611431C2 |

| МЕЛКОДИСПЕРСНАЯ ЭМУЛЬСИЯ НА ОСНОВЕ ВОДЫ И ВОДОНЕРАСТВОРИМЫХ ВЕЩЕСТВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2489202C1 |

Сущность изобретения: отход производства маслорастворимых присадок представляет собой остаточный продукт от очистки присадки на основе алкилфенолята бария и диалкилдитиофосфата цинка. Отход смешивают с легким углеводородным растворителем в массовом соотношении 1 : 0,03 - 0,1 и полученную смесь подвергают обработке в дезинтеграторе при окружной скорости вращения роторов 100 - 240 м/с. 2 табл.

СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА МАСЛОРАСТВОРИМЫХ ПРИСАДОК путем смешения с легким углеводородным растворителем, отличающийся тем, что, с целью упрощения процесса и обеспечения охраны окружающей среды, в качестве отхода производства используют остаточный продукт от очистки присадки на основе алкилфенолята бария и диалкилфенилдитиофосфата цинка, остаточный продукт смешивают с углеводородным растворителем в массовом соотношении 1 : 0,03 - 0,1 и полученную смесь подвергают обработке в дезинтеграторе при окружной скорости вращения роторов 100 - 240 м/с.

| Авторское свидетельство СССР N 1325895, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-03-20—Публикация

1990-03-07—Подача