Изобретение относится к составам и способам получения пластичных смазок, а конкретнее к консервационным смазкам, предназначенным для использования в качестве антикоррозионных покрытий механизмов, работающих в условиях высоких температур и повышенной влажности.

Известны консервационные смазки на основе минерального масла, в которых в качестве загустителя используются твердые углеводороды (петролатум, церезин, парафин и др.) [1 - В.В. Синицын. Пластичные смазки в СССР. М.: Химия, 1984, с. 144-155].

Высокими консервационными свойствами характеризуется консервационная смазка ЗЭС (ТУ 38 101474-74) на основе минерального масла, загущенного алюминиевым мылом синтетических жирных кислот фракции C10-C16 (9%) и петролатумом (11%) с добавлением присадки - MgSO4 (0,1%) [1, с. 145].

Однако она имеет относительно невысокие показатели температур каплепадения и сползания, что не позволяет использовать ее в качестве антикоррозионного покрытия в условиях высоких температур.

За рубежом разработаны пластичные смазки, в которых в качестве загустителя используют сверхщелочный сульфонат щелочноземельного металла - карбонат щелочноземельного металла (в форме кальцита), стабилизированный солями маслорастворимых сульфокислот. Наиболее близкой по технической сущности и достигаемому эффекту к заявляемой является смазка на основе минерального или синтетического масла, загущенного сверхщелочным сульфонатом кальция - карбонатом кальция, стабилизированным кальциевыми солями маслорастворимых сульфокислот, следующего состава, мас.%:

карбонат кальция - 5 - 40

кальциевые соли маслорастворимых сульфокислот - 5 - 65

масло минеральное или синтетическое - до 100

[2 - US, патент 3816310, кл. C 10 M 5/24, 1974].

Известная смазка характеризуется высокой температурой каплепадения, хорошими смазочными свойствами, однако антикоррозионные показатели ее недостаточно высокие, что не позволяет применять ее в жестких условиях работы в особо влажных и агрессивных средах.

Задачей изобретения является создание высокотемпературной пластичной смазки, обладающей наряду с высокими смазочными и объемно-механическими свойствами также улучшенными антикоррозионными показателями, что позволит применять ее в качестве консервационной смазки в условиях высоких температур, повышенной влажности и в агрессивных средах.

Поставленная задача решена составом предлагаемой смазки и способом ее получения.

Предлагаемая смазка содержит минеральное или синтетическое масло, загущенное высокощелочным алкилсалицилатом щелочноземельного металла C10-C18, то есть она отличается от смазки-прототипа, содержащей минеральное или синтетическое масло и карбонат кальция, стабилизированный поверхностно-активными веществами, тем, что в качестве загустителя содержит карбонат щелочноземельного металла, стабилизированный алкилсалицилатом щелочноземельного металла с числом углеродных атомов в углеводородном радикале 10-18, и дополнительно содержит гидроксид щелочноземельного металла при следующем соотношении компонентов, мас.%:

карбонат щелочноземельного металла - 14 - 30

алкилсалицилат щелочноземельного металла C10-C18 - 9 - 20

гидроксид щелочноземельного металла - 6 - 10

минеральное или синтетическое масло - до 100

Способы получения смазок такого состава неизвестны.

Известны способы получения высокощелочных дисперсий карбоната щелочноземельного металла, стабилизированного алкилсалицилатом щелочноземельного металла. Такие продукты используют в качестве моюще-диспергирующих присадок к моторным маслам и получают взаимодействием алкилсалицилата щелочноземельного металла с оксидом или гидроксидом щелочноземельного металла и диоксидом углерода в среде минерального или синтетического масла, в присутствии углеводородного растворителя и промотора. Температура процесса зависит от применяемого промотора (О. Л. Главати. Физико-химия диспергирующих присадок к маслам. 1989, с. 184). Для обеспечения высокой щелочности (300-400 мг KOH/г) и других потребительских свойств получаемой присадки существенное значение имеет соотношение основных реагентов: алкилсалициловые кислоты, гидроксид щелочноземельного металла, диоксид углерода, которое при синтезе высокощелочных присадок должно быть соответственно 1:0,4-0,7:0,1-0,25 (EP, заявка 248465, кл. C 07 C 65/05, 1987, RU, 2019561, кл. C 10 M 159/20, 1994).

Однако известные высокощелочные алкилсалицилатные присадки не могут быть использованы в качестве загустителей пластичных смазок, т.к. не обладают необходимыми структурно-механическими свойствами.

Нами было установлено, что для получения высокощелочной (порядка 400 мг KOH/г) пластичной структурированной дисперсии карбоната щелочноземельного металла, стабилизированного алкилсалицилатом щелочноземельного металла в минеральном или синтетическом масле, пригодной в качестве загустителя пластичной смазки, реагенты: алкилсалициловые кислоты C10-C18, гидроксид щелочноземельного металла и диоксид углерода необходимо взять в соотношении 1:1,3-2,2:0,5-1,0.

При таком соотношении реагентов и использовании технологических приемов, известных в технологии получения алкилсалицилатных присадок, разработаны принципиально новый способ получения пластичной смазки, с улучшенными антикоррозионными показателями, состав которой представлен в п. 1 формулы изобретения, т. е. поставленная задача решена новым путем с достижением необходимого технического результата.

Заявляемую смазку получают взаимодействием алкилсалициловых кислот с числом углеродных атомов в углеводородном радикале 10-18 с гидроксидом щелочноземельного металла и диоксидом углерода, взятых в соотношении 1:1,3-2,2: 0,5-1,0, в среде минерального или синтетического масла при температуре 30-80oC в присутствии промотора и углеводородного растворителя, с последующим отделением промотора и растворителя и гомогенизацией полученного продукта.

В качестве промотора могут быть использованы метанол, этанол, пропанолы, бутанолы и др. алифатические спирты.

В качестве исходных алкилсалициловых кислот используют алкилсалициловые кислоты с числом углеродных атомов в углеводородном радикале 10-18, например, полученные как полупродукт в производстве алкилсалицилатных присадок с использованием в качестве алкилирующего агента олигомеров этилена C16-C18 или алкил (C10-C18)-салициловые кислоты, выделенные из шлама производства алкилсалицилатных присадок, а также более узкие фракции кислот, полученные направленным синтезом при алкилировании фенола соответствующими олефинами.

В качестве дисперсионной среды могут быть использованы: минеральное (нефтяное) масло или синтетические масла: полисилоксановые жидкости, сложные эфиры, углеводородные масла.

Ниже (см. табл. 2) показано, что предлагаемый способ и состав пластичной смазки, объединенные единым изобретательским замыслом, позволяют решить поставленную задачу создания консервационной смазки с высокими потребительскими свойствами и при этом расширить сырьевую базу такого рода смазок.

Пример 1.

Смесь, состоящую из 34,65 г (1 в.ч.) алкилсалициловых кислот с числом углеродных атомов в алкиле 16-18, 65,34 г нефтяного масла, 150 мл толуола, 105 мл метанола, 58,5 г (2,16 в.ч.) извести-пушонки подвергают обработке 19,2 г (0,71 в.ч.) CO2 при 40oC.

По окончании реакции добавляют 55 г нефтяного масла и отгоняют растворители и промотор. Отгонку ведут до 110oC при атмосферном давлении и при вакууме 0,03-0,04 МПа до 135oC. На стадии отгонки при 100oC загружают 67,31 г нефтяного масла. Полученную смазку гомогенизируют через сутки на малой краскотерочной машине путем четырехкратного пропускания между валками при зазоре 3•10-5 м.

Пример 2.

Смазку получают, как описано в примере 1, за исключением того, что загружают 38,5 г (1 в.ч.) алкилсалициловых кислот (алкил C12-C14), 58,46 г (1,95 в. ч.) извести-пушонки и расходуют 19,2 г (0,64 в.ч.) CO2. После карбонатации добавляют 55 г нефтяного масла и на стадии отгонки при 100oC добавляют 63,5 г нефтяного масла.

Пример 3. Процесс получения смазки проводят по примеру 1, но для проведения процесса загружают 42,35 г (1 в. ч.) алкилсалициловых кислот - C16-C18, 58,79 г (1,78 в.ч.) извести-пушонки и расходуют 19,2 г (0,58 в.ч.) CO2. После карбонатации добавляют 55 г нефтяного масла и на стадии отгонки при 100oC добавляют 59,32 г нефтяного масла.

Пример 4.

Процесс получения смазки проводят по примеру 1, но загружают 46,2 г (1 в. ч. ) алкилсалициловых кислот (-C10-C18), 59,12 г (1,65 в.ч.) извести-пушонки и расходуют 19,2 г (0,53 в.ч.) CO2. После окончания карбонатации добавляют 55 г нефтяного масла и на стадии отгонки при 100oC добавляют 55,14 г нефтяного масла.

Пример 5.

Процесс проводят аналогично примеру 1, однако загружают 50,1 г (1 в.ч.) алкилсалициловых кислот (алкил C16-C18), 80 г нефтяного масла, 64,95 г (1,66 в.ч.) извести-пушонки. Смесь обрабатывают 21,2 г (0,54 в.ч.) CO2, после окончания карбонатации добавляют 55 г нефтяного масла. В дальнейшем процесс проводят по примеру 1, за исключением того, что на стадии отгонки при 100oC загружают 28,75 г нефтяного масла.

Пример 6.

Процесс получения смазки проводят аналогично примеру 1, за исключением того, что загружают 54 г (1 в.ч.) алкилсалициловых кислот (C16-C18), 80 г нефтяного масла, 70 г (1,66 в.ч.) извести-пушотнки и обрабатывают 22,8 г (0,54 в.ч.) CO2 после карбонатации добавляют 55 г нефтяного масла, а на стадии отгонки при 100oC загружают 18,2 г нефтяного масла.

Пример 7.

Процесс проводят аналогично примеру 1, но для проведения карбонатации загружают 61,7 (1 в.ч.) алкилсалициловых кислот (алкил C16-C18), 80 г нефтяного масла, 80,42 г (1,3 в.ч.) извести-пушонки, и обрабатывают 26,16 г (0,55 в. ч.) CO2. После окончания карбонатации добавляют 51,72 г нефтяного масла и отгоняют растворитель и промотор.

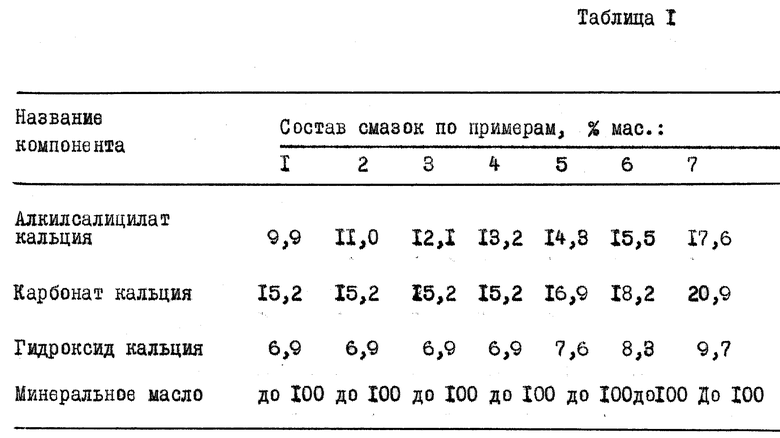

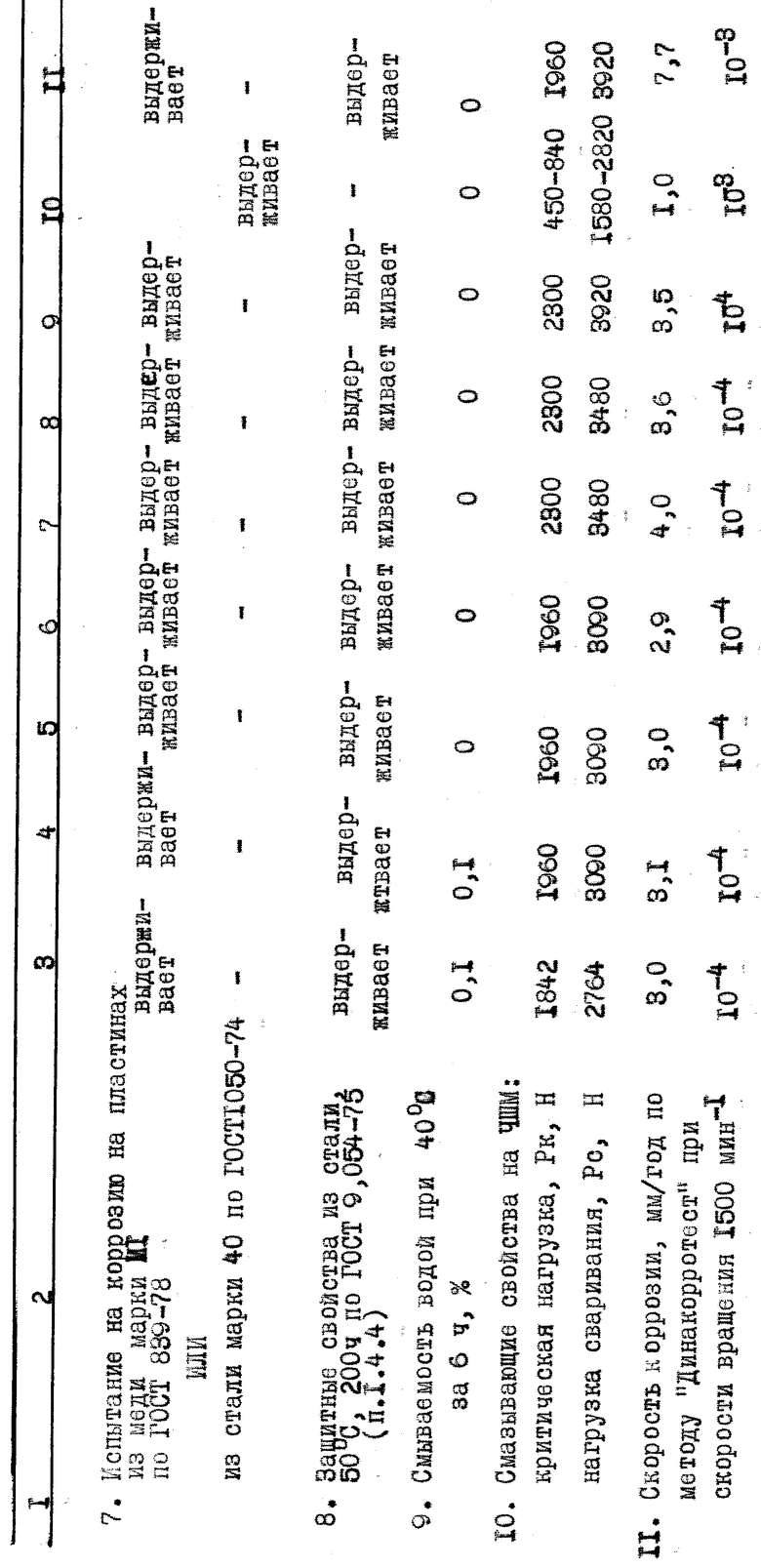

Состав полученных по примерам 1 - 7 смазок представлен в таблице 1. Образцы заявляемой смазки, полученные по примерам 1 - 7, испытаны стандартными методами в сравнении с товарной консервационной смазкой ЗЭС, а также со смазкой-прототипом на основе минерального масла и карбоната кальция (16,4 мас. %), стабилизированного сульфатом кальция (8,3 мас.%).

Результаты испытаний приведены в табл. 2, в которой представлены также данные о защитных свойствах смазок, которые оценивали по скорости коррозии методом "Динакорротест" (Квалификационный метод оценки пластичных смазок, утв. реш. Госкомиссии N 23/1-91 от 01.03.82 г.).

Приведенные в табл. 2 данные показывают, что заявляемая смазка имеет более высокую температуру каплепадения и сползания, лучшие объемно-механические и смазывающие свойства, чем товарная консервационная смазка ЗЭС, и не уступает по этим показателям смазке-прототипу; по защитным свойствам она значительно превосходит известные смазки: скорость коррозии в присутствии заявляемой смазки на порядок меньше.

Результаты испытаний заявляемой смазки показывают, что она может применяться как антикоррозионное покрытие при повышенной температуре и влажности, а также в агрессивных средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2249031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ АЛКИЛСАЛИЦИЛАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1994 |

|

RU2068443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ МОДИФИЦИРОВАННОЙ СУЛЬФОНАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2244734C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К НЕФТЕПРОДУКТАМ И КОМПОЗИЦИИ, ЕЕ СОДЕРЖАЩИЕ | 1995 |

|

RU2083644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНЫХ АЛКИЛСАЛИЦИЛАТНЫХ ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 2001 |

|

RU2188849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2013 |

|

RU2534992C1 |

| Пакет присадок к моторным маслам и масло его содержащее | 2021 |

|

RU2791220C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1995 |

|

RU2086608C1 |

Изобретение относится к технологии получения смазочных материалов, а конкретно - консервационных смазок. Пластичную смазку, содержащую, мас.%: карбонат щелочноземельного металла 14-30; алкил (C10-C18) салицилат щелочноземельного металла 9-20; гидроксид щелочноземельного металла 6-10 и минеральное или синтетическое масло остальное, получают взаимодействием алкил-(C10-C18) салициловых кислот с гидроксидом щелочноземельного металла и диоксидом углерода при массовом соотношении 1:1,3-2,2:0,5-1,0, соответственно. Процесс ведут в среде минерального масла и углеводородного растворителя в присутствии промотора при 30-80oC с последующим отделением растворителя и промотора и гомогенизацией полученного продукта. Полученная смазка обладает улучшенными антикоррозионными показателями в условиях высоких температур, повышенной влажности и агрессивных сред. 2 с.п. ф-лы, 2 табл.

Карбонат щелочноземельного металла - 14 - 30

Алкилсалицилат щелочноземельного металла с числом углеродных атомов в алкиле 10 - 18 - 9 - 20

Гидроксид щелочноземельного металла - 6 - 10

Минеральное или синтетическое масло - До 100

2. Способ получения пластичной смазки на основе дисперсии карбоната щелочноземельного металла в минеральном или синтетическом масле, отличающийся тем, что алкилсалициловые кислоты с числом углеродных атомов в алкиле 10 - 18 и гидроксид щелочноземельного металла обрабатывают диоксидом углерода при их массовом соотношении 1 : 1,3 - 2,2 : 0,5 - 1,0 соответственно в присутствии алифатического спирта в среде минерального или синтетического масла и углеводородного растворителя при 30 - 80oC с последующим отделением растворителя и алифатического спирта с получением состава смазки по п.1 и гомогенизацией полученной смазки.

| Синицын В.В | |||

| Пластичные смазки в СССР | |||

| - М.: Химия, 1984, с.144-155 | |||

| US, патент 3816310, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Главати О.Л | |||

| Физико-химия диспергирующих присадок к маслам | |||

| - Киев: Наукова думка, 1989, с.184 | |||

| EP, заявка, 248465, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| RU, патент, 2019561, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-09-10—Публикация

1996-10-21—Подача