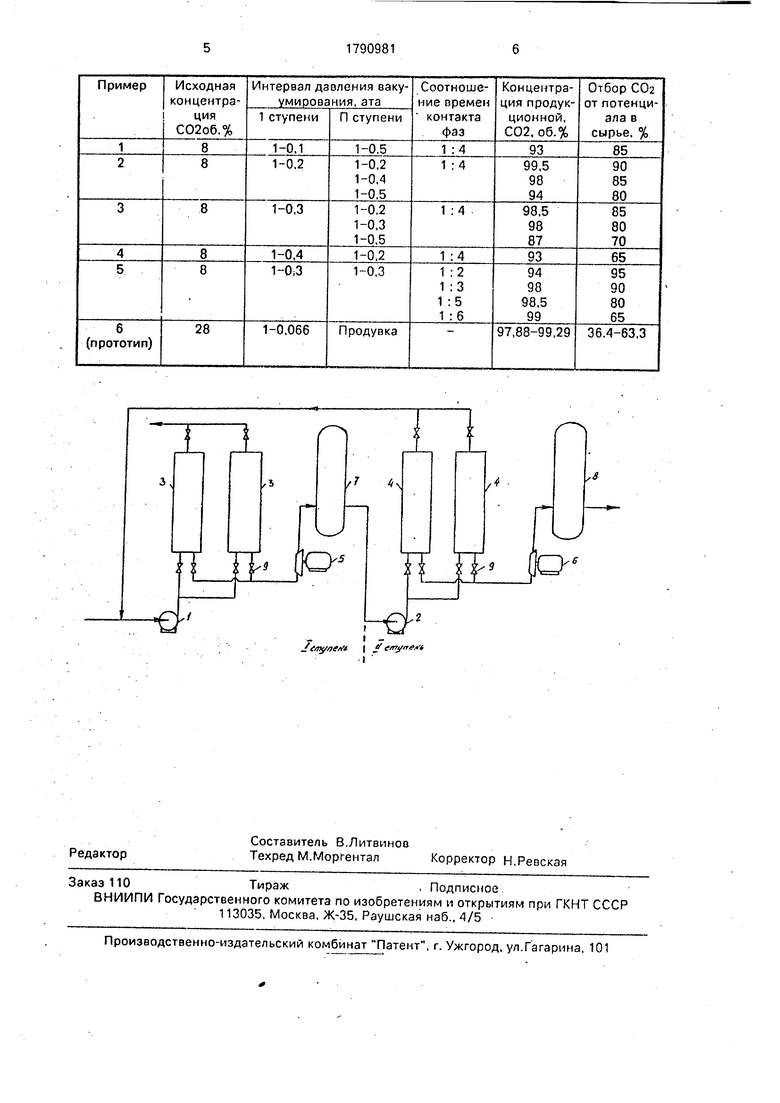

тов с одной стадии на другую происходит за счет клапанов 9, В качестве адсорбента для обоих ступеней процесса использован микропористый активированный уголь типа СКТ..

Существуют необходимые условия работы установки, при которых достигают высокую степень выделения высококонцентрирован- ното диоксида углерода из низкопотенциаль- нотосырья. ..

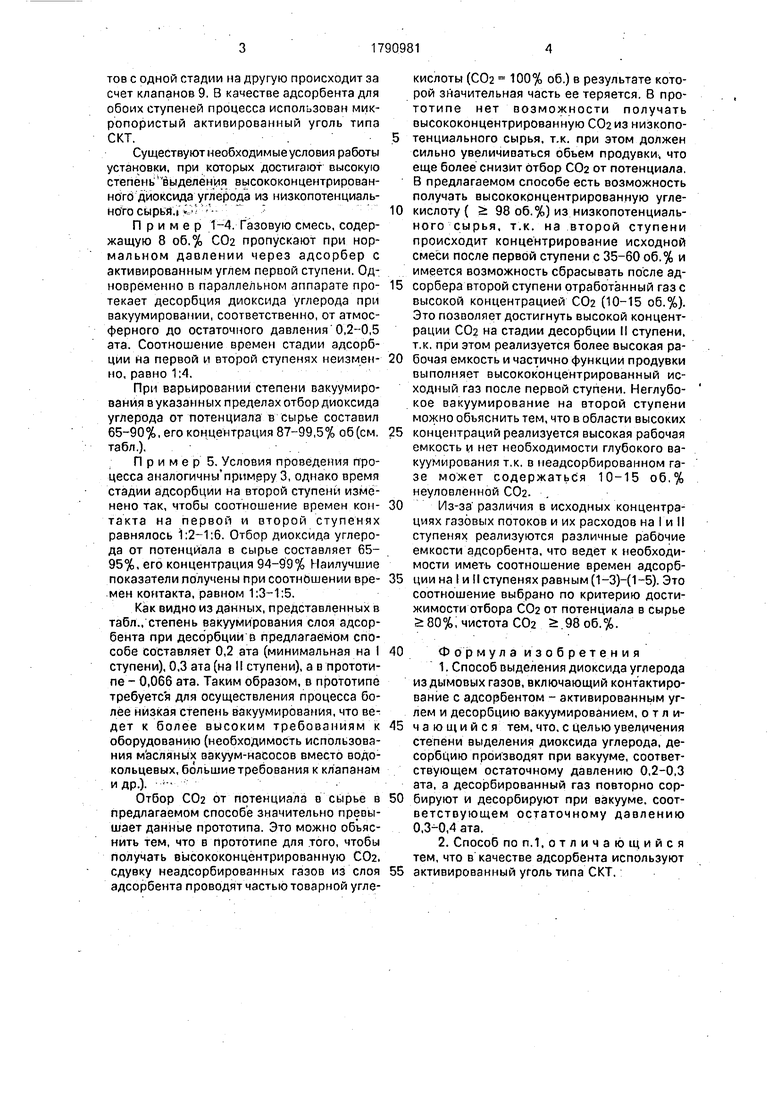

Пример 1-4. Газовую смесь, содержащую 8 об.% СОа пропускают при нормальном давлении через адсорбер с активированным углем первой ступени. Одновременно в параллельном аппарате протекает десорбция диоксида углерода при вакуумировании, соответственно, от атмосферного до остаточного давления 0,2-0,5 эта. Соотношение времен стадии адсорбции на первой и второй ступенях неизменно, равно 1:4,

При варьировании степени вакуумиро- вания в указанных пределах отбор диоксида углерода от потенциала в сырье составил 65-90%, его концентрация 87-99,5% об (см. табл.),.

Приме р 5. Условия проведения процесса аналогичны примеру3, однако время стадии адсорбции на второй ступени изменено так, чтобы соотношение времен контакта на первой и второй ступенях равнялось 1:2-1:6. Отбор диоксида углерода от потенциала в сырье составляет 65- 95%, его концентрация 94-99% Наилучшие показатели получены при соотношении времен контакта, равном 1:3-1:5.

Как видно из данных, представленных в табл., степень вакуумирования слоя адсорбента при десорбции в предлагаемом способе составляет 0,2 ата (минимальная на I ступени), 0,3 ата (на I ступени), а в прототипе - 0,066 ата. Таким образом, в прототипе требуется для осуществления процесса более низкая степень вакуумировамия, что ведет к более высоким требованиям к оборудованию (необходимость использования масляных вакуум-насосов вместо водо- кольцевых, большие требования к клапанам и др.). - -.

Отбор С02 от потенциала в сьфье в предлагаемом способе значительно превышает данные прототипа. Это можно объяснить тем, что в прототипе для того, чтобы получать высококонцентрированную СОа, сдувку неадсорбированных газов из слоя адсорбента проводят частью товарной углекислоты (СОа 100% об.) в результате которой значительная часть ее теряется. В прототипе нет возможности получать высококонцентрированную СОа из низкопотенциального сырья, т.к. при этом должен сильно увеличиваться объем продувки, что еще более снизит отбор СОа от потенциала. В предлагаемом способе есть возможность получать высококонцентрированную углекислоту ( 98 об.%) из низкопотенциального сырья, т.к. на второй ступени происходит концентрирование исходной смеси после первой ступени с 35-60 об.% и имеется возможность сбрасывать после адсорбера второй ступени отработанный газ с высокой концентрацией СОа (10-15 об.%). Это позволяет достигнуть высокой концентрации СОа на стадии десорбции II ступени, т.к. при этом реализуется более высокая рабочая емкость и частично функции продувки выполняет высококонцентрированный исходный газ после первой ступени. Неглубо- кое вакуумирование на второй ступени можно объяснить тем, что в области высоких

концентраций реализуется высокая рабочая емкость и нет необходимости глубокого вакуумирования т.к. в иеадсорбированном газе может содержаться 10-15 об,% неуловленной СОа.

Из-за различия в исходных концентрациях газовых потоков и их расходов на Г и II ступенях реализуются различные рабочие емкости адсорбента, что ведет к необходимости иметь соотношение времен адсорбции на I и II ступенях равным (1-3)-(1-5). Это соотношение выбрано по критерию достижимости отбора СОа от потенциала в сырье и: 80%; чистота СОа Ј.98 об.%.

Формул а изо бретен и я

1. Способ выделения диоксида углерода из дымовых газов, включающий контактирование с адсорбентом - активированным углем и десорбцию вакуумированием, о т л ичающийся тем, что, с целью увеличения степени выделения диоксида углерода, десорбцию производят при вакууме, соответствующем остаточному давлению 0,2-0,3 ата, а десорбированный газ повторно сорбируют и десорбируют при вакууме, соответствующем остаточному давлению 0,3-Ч),4 ата.

2. Способ по п. 1,отличающийся тем, что в качестве адсорбента используют активированный уголь типа СКТ.

r I Jeayaest / еяуам I

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1998 |

|

RU2124928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОЙ ТОВАРНОЙ ДВУОКИСИ УГЛЕРОДА | 2002 |

|

RU2206375C1 |

| Способ регенерации синтетического цеолита при производстве жидкой двуокиси углерода высшего сорта из подземных источников | 2018 |

|

RU2690468C1 |

| Способ получения двуокиси углерода из дымовых газов | 2016 |

|

RU2624297C1 |

| Способ выделения н-парафинов | 1981 |

|

SU1041558A1 |

| Способ выделения жидких парафинов из нефтяных фракций | 1981 |

|

SU1028654A1 |

| Установка для очистки попутного нефтяного и природного газа от серосодержащих соединений | 2016 |

|

RU2618009C1 |

| СПОСОБ ОЧИСТКИ ТРИФТОРИДА АЗОТА | 2007 |

|

RU2350552C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ | 1991 |

|

RU2023657C1 |

| Способ получения синтез-газа | 1990 |

|

SU1717533A1 |

Авторы

Даты

1993-01-30—Публикация

1990-03-21—Подача