Изобретение относится к технике получения синтез-газа на основе коксового газа и может найти применение при глубокой переработке коксового газа коксохимического производства.

Известен способ получения водородсо- держащего газа путем парокислородной конверсии коксового газа под давлением 0,16 МПа и температуре 900.° С.

Недостаток этого способа состоит в необходимости глубокой очистки газа от серы, являющейся сложной и дорогостоящей операцией, а также в потере ценного химического сырья - этилена, который подвергается конверсии вместе с остальными компонентами коксового-газа.

Наиболее близким к предлагаемому является способ получения из коксового газа

азотоводородной смеси для синтеза аммиака, включающий сжатие коксового газа до 3,5 МПа, гидрирование серосодержащих примесей в специальном реакторе, абсорбцию сероводорода известными методами, тонкую очистку газа от сероводорода на окиси цинка, снижение давления до 1,6 МПэ в детандере и паровоздушную конверсию газа в слое катализатора с последующей очисткой продуктов конверсии от нежелательных компонентов.

Недостатком этого способа получения синтез-газа является наличие большого числа ступеней, необходимость в промежуточных ступенях снижения давления в детандерах, а также потеря при конверсии газа ценного химического сырья, содержащегося в коксовом газе - этилена.

Целью изобретения является повышение эффективности процесса за счет одновременного извлечения этиленсодер- жащего газа, а также упрощение процесса. Поставленная цель достигается тем, что исходный газ предварительно перед конверсией подвергают обработке методом ко- роткоцикловой адсорбции на силикагеле под давлением 1,5-2,5 МПа.

Предлагаемый способ позволяет не только селективно выделить из коксового, газа этилен, но также попутно очистить его от сероводорода, что приводит к существенному упрощению непосредственно стадии конверсии.

Применение в данном процессе других адсорбентов, например активированного угля или цеолита, приводит к осложнениям, связанным с образованием элементарной серы и полимеров из диеновых углеводородов, содержащихся в коксовом газе и, как следствие, частым остановкам для замены адсорбента.

Достижение селективности процесс выделения непредельных соединений, в частности этилена, а также сернистых соединений (N28, COS и др.) в этих условиях является неочевидным.

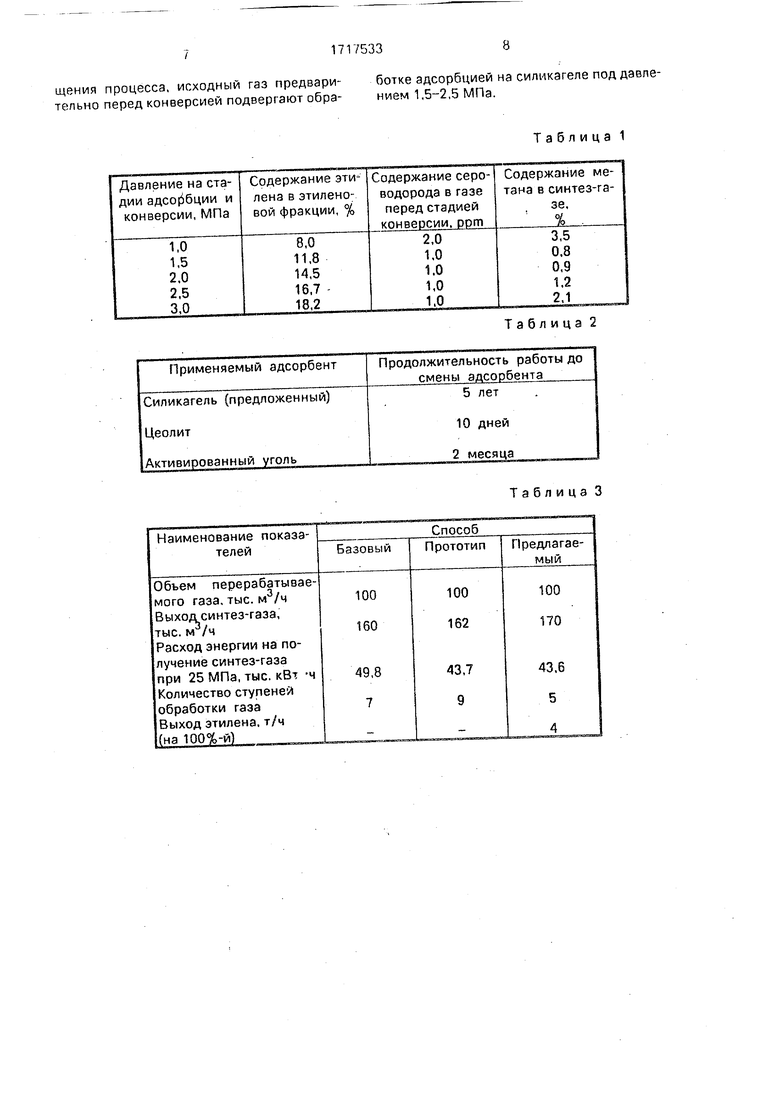

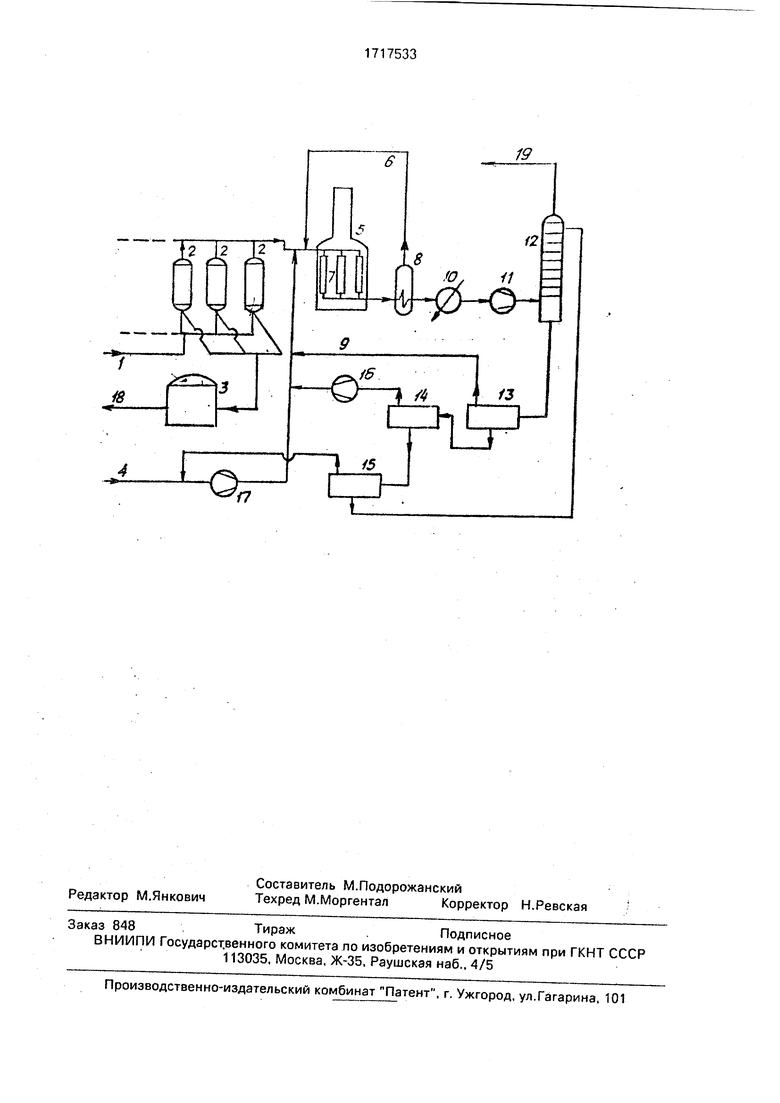

На чертеже приведено устройство, реализующее способ.

Коксовый газ, очищенный от бензольных углеводородов, под давлением 1,5- 2,5 МПа подают по линии 1 в адсорберы 2, заполненные силикагелем. При этом адсорбция этилена при 20-30° С сопровождается адсорбцией более тяжелых углеводородов, таких как пропилен, а также углекислоты, сероводорода и сероорганических соединений. Продолжительность операции адсорбции составляет 3-8 мин, после чего адсорбер переключают на регенерацию, которая проводится путем противоточной продувки слоя газом при почти атмосферном давлении (0,1-0,12 МПа).

Полученную этиленовую фракцию собирают в газгольдере 3, из которого она поступает на переработку по линии 18, а очищенный коксовый газ конвертируют в печи 5, внутри радиантной части которой расположены трубы 7 с никелевым катализатором (например, катализатор ГИАП-17). Температура процесса 850-870° С. давление 1,5-2,5 МПа. Перед слоем катализатора газ смешивают с углекислотой и водяным паром примерно в объемном соотношении, равном соответственно 1:1:1,5. При этом углекислоту вырабатывают, например, из продуктов сжигания топлива в печи 5 (либо другой печи). При этом топливо должно быть полностью очищено от серы.

Необходимое количество пара получают известным способом за счет тепла горячих продуктов горения из печи 5 и горячих продуктов конверсии, поступающих в котел 8.

Охлажденные до 30-35° С продукты

конверсии после холодильника 10 сжимают компрессором 11 до давления 6-25 МПа, при котором осуществляется синтез, и далее очищают от углекислоты в абсорбере 12

0 путем промывки газа растворителем, избирательно поглощающим углекислоту.

Очищенный газ, в основном состоящий из окиси углерода и водорода в соотношении около 1:2, по линии 19 направляют

5 потребителю, а насыщенный раствор углекислоты дросселируют в три ступени в сепараторы 13, 14 и 15.

В сепараторе 13 поддерживают такое же давление, как и на входе в печь 5, т.е.

0 1,5-2,5 МПа, в сепараторе 14-0,4 МПа, а в сепараторе 1F - атмосферное или ниже, на- пример 0.03 МПа.

Из сепаратора 13 углекислота под собственным давлением возвращается по

5 линии 9 в печь 5, а из сепаратора 14 ее закачивают туда же компрессором 16.

Свежая углекислота поступает по линии 4 и вместе с газом из сепаратора 15 ее направляют в цикл компрессором 17.

0

Пример. Обезбензоленный коксовый газ, содержащий 0,5 r/м3 сероводорода и 0,6 r/м сероорганических соединений (COS, CS2 и др.) состава об.%: водород

5 61; метан 23,9; окись углерода 6,0; азот 3,2; двуокись углерода 2,3; этилен 2,1; этан 0;7; кислород 0,3; пропилен 0,1; прочие 0,4; подвергали адсорбционной обработке методом короткоцикловой адсорбции.

0 Режим процесса следующий: количество свежего газа 100- тыс.нм3/ч; рецикл сбросных газов 8 тыс,м3/ч; давление 2 МПа; температура 25° С; адсорбент-силикагель ШСМ; линейная скорость газа при адсор5 бции 0,18 м/с; продолжительность адсорбции 6 мин.

При этом получено 14,5 Tbic.HMJ/4 этиленовой фракции следующего состава,

0 об.%:

Водород4,2

Метан48,0 Окись углерода7,0

Азот3,5

5 Двуокись углерода15,9

Этилен14,48

Этан3,6

Пропилен0,7

Сероводород0,03

Прочие2,59

При этом было получено после десорбции 93.5 тыс.нм /ч газа с содержанием серы 0,5 pprri следующего состава, об.%:

рода

64,2 25,3

6,3 3,04

0,5 0,3

уровнях давления, возвращали в процессе перед ступенью конверсии. При этом было получено 162 тыс.нм /ч синтез-газа следующего состава, об.%:

Водород

Окись углерода

Азот

Метан

Углекислота

62,0 34.5 2,0 0,9 0,6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2478569C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| Способ получения метанола, аммиака и аргона | 1986 |

|

SU1407898A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОВОДОРОДНОЙ СМЕСИ | 2010 |

|

RU2438969C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ КОКСОВОГО ГАЗА | 2001 |

|

RU2210536C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 1989 |

|

RU2035209C1 |

| ПРЕВРАЩЕНИЕ МАЗУТА В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2747398C1 |

Изобретение относится к технике получения синтез-газа на основе коксового газа и может найти применение при глубокой переработке коксового газа коксохимического производства. С целью повышения эффективности процесса за счет одновременного извлечения из газа ценного химического сырья - этилена, а также упрощения процесса, по способу получения синтез-газа на основе коксового газа путем его сжатия, пароуглекислотной конверсии в слое катализатора и последущей очистки газовой смеси от избытка углекислоты исходный газ предварительно перед конверсией подвергают обработке короткоцикловой адсборцией на селикагеле под давлением 1,5-2,5 МПа. По сравнению с прототипом выход синтез газа увеличивается на 4,9%, уменьшается количество стадий обработки газа на 4, а выход 100%-ной этиленовой фракции составляет 4 т/ч. 3 табл., 1 ил.

Этот газ конвертировали в трубчатой печи при 860° С (на выходе) вместе 100 тыс.м /ч углекислоты и 120 т/ч водяного пара, перегретого до 300° С в присутствии никелевого катализатора ГИАП-17. Давление конвертированного газа 1,8 МПа. Тепло горячих продуктов конверсии при охлаждении от 860 до 160° С использовали для подогрева воды и производства пара с давлением 10 МПа, а тепло охлаждения продуктов конверсии и конденсации технологического пара в интервале 160-130° С использовали для регенерации раствора моноэтаноламина на установке для получения углекислоты, где подвергали переработке также дымовые газы, полученные в печи конверсии от сжигания природного газа, очищенного от серы на окиси цинка до менее - 1 рргл H2S,

Продукты конверсии охлаждали до 35° С, отделяли конденсат, который использовали для производства пара, а газ сжимали центробежным компрессором до 25 МПа и очищали от углекислоты путем противоточной абсорбции диметиловым эфиром полиэти- ленгликоля, который подавали на верх абсорбента в количестве 350 м3/ч.

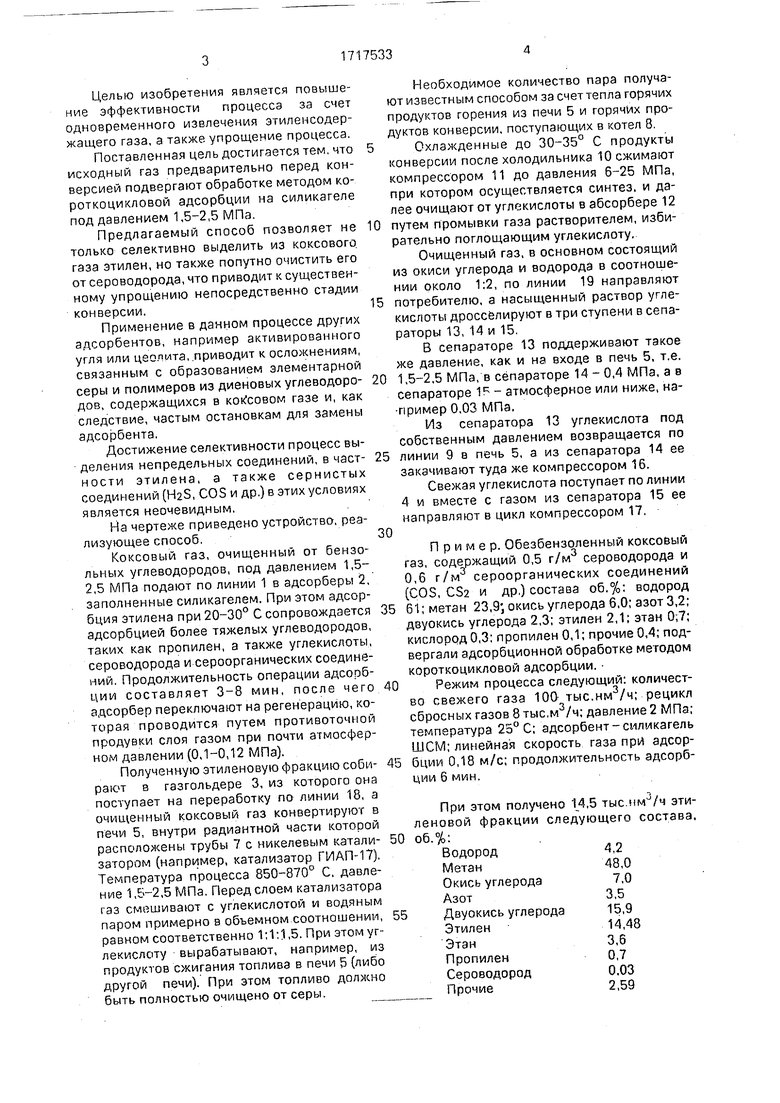

В табл,1 приведены данные, иллюстрирующие правомерность выбора пределов давления газа, подаваемого на стадию адсорбции.

Температура конверсии 860° С, отношение С02 . пар : газ 1:1,5:1.

Как следует из результатов экспериментов, высокое качество синтез-газа по содержанию метана (около 1 об.%) выдерживается в интервале давлений 1,5-2,5 МПа. Это обусловлено тем, что при более низком давлении ухудшается очистка коксового газа от сероводорода, который тормозит процесс конверсии. Повышение давления способствует более глубокой очистке коксового газа от сероводорода, однако концентрация метана в синтез-газе при давлении конверсии более 2,5 МПа начинает возрастать вследствие смещения равновесия самой реакции конверсии.

Углекислоту, выделенную при трехступенчатой регенерации абсорбента на трех

й

30

Этот газ передавали для синтеза метанола и высших спиртов.

Анализ полученных данных свидетель15 ствует также о том, что технологические условия предварительной адсорбционной обработки исходного газа позволяют селективно выделить этилен в этиленовую фракцию.

20 Так, исходное содержание этилена в поступающем на адсорбционную обработку газе

100000 Х2.1 01ЛЛ з/ 25100-2100-м /ч.

Количество этилена, выведенное в этиленовую фракцию

QXQ14-48 2099 м3/ч.

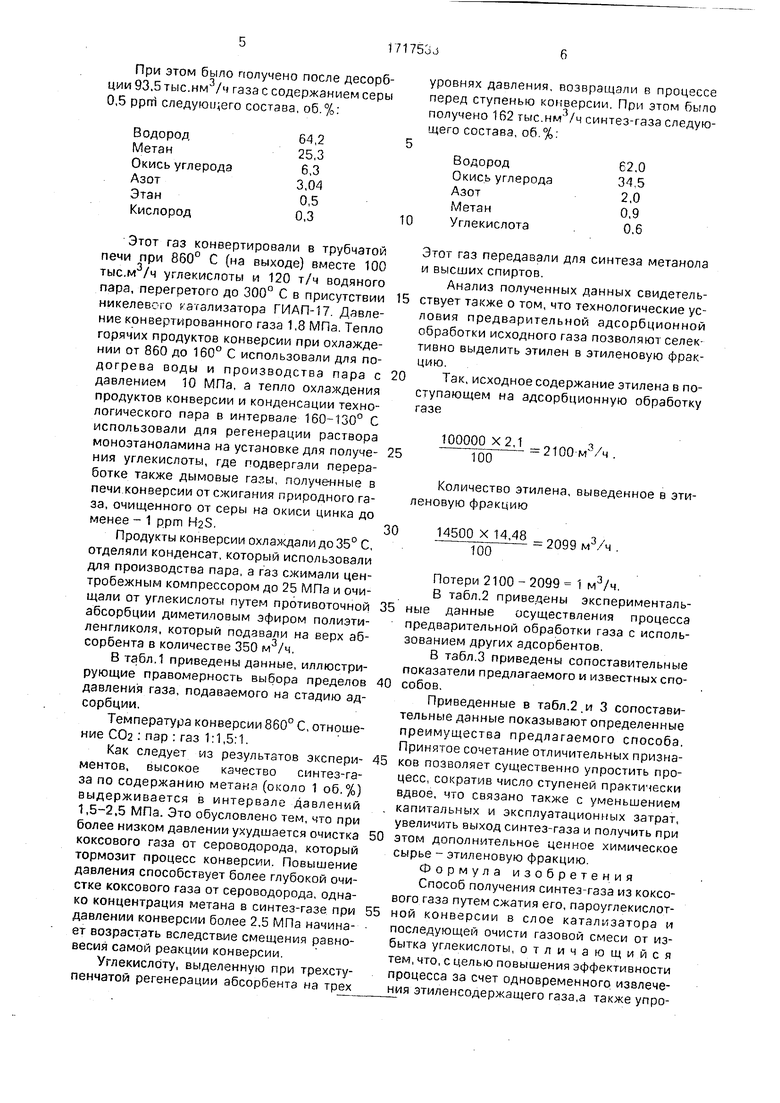

Потери 2100 - 2099 1 м3/ч. В табл.2 приведены эксперименталь- 35 ные данные осуществления процесса предварительной обработки газа с использованием других адсорбентов.

В табл.3 приведены сопоставительные показатели предлагаемого и известных спо- 40 собов.

Приведенные в табл.2.и 3 сопоставительные данные показывают определенные преимущества предлагаемого способа. Принятое сочетание отличительных призна- 45 ков позволяет существенно упростить процесс, сократив число ступеней практически вдвое, что связано также с уменьшением . капитальных и эксплуатационных затрат, увеличить выход синтез-газа и получить при 50 этом дополнительное ценное химическое сырье - этиленовую фракцию.

Формула изобретения Способ получения синтез-газа из коксового газа путем сжатия его, пароуглекислот- 55 ной конверсии в слое катализатора и последующей очисти газовой смеси от избытка углекислоты, отличающийся тем, что, с целью повышения эффективности процесса за счет одновременного извлечения этиленсодержащего газа,а также упрощения процесса, исходный газ предварительно перед конверсией подвергают обработке адсорбцией на силикагеле под давлением 1,5-2,5 МПа.

Таблица 1

Таблица 2

Таблица 3

FST

S N

12

8

fO

il

| Патент ФРГ №2948107, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник азотчика, Т.1, 1967, с.106 | |||

Авторы

Даты

1992-03-07—Публикация

1990-02-06—Подача