2.Способ по п. 1,отличаюЩ и и с я тем,что давление напервой ступени отмывки смеси газов поддерживают 6-ТС ат и на второй ступени 9-18 ат.

3.Способ .по пп. 1 и 2, отличающийся тем, что

отмывку смеси газов на первой ступени осуществляют аммиачной водой, содержащей 23-36 мас,, аммиака, а на второй ступени - аммиачной водой, содержащей 3-21 масД аммиака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения нормальных парафиновых углеводородов | 1983 |

|

SU1154259A1 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| Способ выделения @ -парафинов | 1986 |

|

SU1342892A1 |

| Способ адсорбционного разделения углеводородов | 1984 |

|

SU1315447A1 |

| Способ выделения н-парафинов | 1977 |

|

SU767079A1 |

| Способ выделения н-парафинов из нефтяного сырья | 1976 |

|

SU595360A1 |

| Способ разделения углеводородных смесей | 1975 |

|

SU649691A1 |

| Способ выделения высших н-алканов | 1978 |

|

SU767080A1 |

| Способ адсорбционного разделения углЕВОдОРОдОВ | 1978 |

|

SU819075A1 |

| Способ выделения н-парафинов из углеводородных смесей | 1977 |

|

SU749819A1 |

1

Изобретение относится к разделению углеводородных смесей и может быть применено в нефтеперерабатывающей и нефтехимической пр®мышленности, в частности для получения высокочистых жидких парафинов из нефтяных фракций. .

В настоящее время за рубежом для получения высокочистых жидких парафинов применяют адсорбционные процессы, использующие в качестве адсорбентов синтетические цеолиты типа А и осуществляемые, в основном, в паровой фазе К числу таких процессовотносятся Изосив, Энсорб, MS-1, ТСФ, Нарекс.. В большинстве промышленных процессов в качестве газа (разбавителя сырья) применяют десорбент - вещество, с помощью которого осуществляется выделение десорбция) углев,одоррдов, поглощенных цеолитом из сырья в стадии адсорбции.

Известен процесс Изосив, в соот ветствии с которым сырье (газойлевую фракцию) смешивают с н-гексаном, испаряют и при и давлении 2,3 ат пропускают через слой цеолита СаА. Гексан отделяют от денормализата и возвращают в систему После того как слой адсорбента насыщен н-парафинами, адсорбер продувают потоком н-гёксана, в результате чего удаляют примеси из свободного объема адсорбера вторичной пористой структуры адсорбента и с его внешней поверхности. Затем гексан используют в качестве десорбента. , Смесь десорбированных парафинов и гексана разделяют в ректификационной колонне, гексан возвращают на циркуляцию. Периодически производят выжиг образовавшегося на цеолите кокса смесью воздуха и азота, для чего один из адсорберов постоянно включён в схе му регенерации 1 .

Недостатками данного 9пособа являются низкая рабочая емкость цеолита, i

малая производительность установки по парафинам, вызванные использованием десорбента для р.азбавления сырья, который уменьшает емкость цеолита по н-парафинам из-за конкурентной его адсорбЦии, в результате чего снижается выработка н-парафинов.

Известен также процесс Энсорб использующий в качестве разбавителя сырья десорбент аммиак. На стадии адсорбции сырье разбавляют частью десорбента (аммиаком) в молярном соотношении 1:0,5, испаряют и подают в слой цеолита СаА, содержащего в адсорбционной фазе аммиак Выходящий из адсорбера на стадии адсорбции денормализат конденсируют и отделяют из него аммиак. По мере насыщения цеолита парафинами поток сырья направляют во второй адсорбер, а в первом адсорбере проводят десорбцию н-парафинов аммиаком, причем первую часть дег сорбата, соответствующую ЗР общего количества н-парафинов, возвращают в сырье 2 ,

Недостатками этого способа являют ся низкая рабочая емкость молекулярного сита и низкая производительность установки из-за применения десорбента (аммиака) для разбавления сырья (это снижает адсорбционную способность молекулярного сита по н-парафинам, а следовательно и их выработку на низкая чистота н-парафинов из-за загрязнения десорбента нелинейными углеводородами сырья при отделении десорбента от денормализированной фракции; малый межгенерационный срок .службы молеку.г1ярных сит из-за недостаточной чистоты десорбента, приводящий к неполной ..десорбции н-парафинов и ускоренному закоксовыванию молекулярного сита.

Наиболее близким к предлагаемому является процесс Парекс, в соответствии с которым гидроочищенную керосиновую или дизельную фракцию смешив ют с циркулирующим водородсодержащим газом, содержащим обД десорбента - аммиака Эту смесь нагревают, испаряют и подают в один изтрех адсорберов, заполненных цеолитом. Из адсорбера продукт, состоящий из денормализата, водородсодержащего газа и аммиака (который был адсорбирован на цеолите во время предыдущего периода десорбции), после охлаждения поступает в промывную колонну, где денормализат отделяется от водородсодержащего газа и аммиака. Значительная масса последнего поглощается в колонне циркулирующей аммиачной водой о Вбдородсодержащий газ, содержащий ЗО-+О обо аммиака, с верха промывной колонны компремируется и возвращается на смешение с сырьем. Насыщенная аммиаком вода проходит двухступенчатую дегазацию снижением давления, после чего возвращается в промывную колонну, а аммиак компремируется и возвращается в систему, Денормализат с низа промывной колонны направляется в товарный парк.

По окончании стадии адсорбции проводят стадию десорбции н-парафинов аммиаком. Выходящая из адсорберов смесь н-парафинов, водородсодержащего газа и аммиака охлаждается и поступает в сепараторы высокого и низкого давления Аммиак с остатками водородсодержащего газа из сепараторов поступает на прием соответственно высокой и низкой ступени компрессии и в смеси аммиаком из промывочной колонны возвращается в систему циркуляции и далее на десорбцию З .

Недостатками известного способа являются низкая рабочая емкость цеоли та, приводящая к уменьшению выработки н-парафинов из-за наличия в водородсодержащем газе, поступающем на смешение с сырьем, от 30 до О об. десорбента Гаммиака) . Как показывают исследования по изучению влияния содержания аммиака в водородсодёржащем газе на адсорбционную способность цеолита СаА по н-парафинам, извлекаемым из дизельной фракции 200-320 С, при изменении содержания аммиака в водородсодёржащем газе с О до 4 об.% емкость цесглита до проскока уменьшается,с 5,9 до 4,9 мас., т.е. примерно на 20%, Дальнейшее увеличение содержания аммиака в водороде

от k до 9,0 об. приводит к падению емкости цеолита до +,3 мае Д. Следовательно применение в процессе газа, содержащего 10-40 об.% .аммиака, в целом примерно на 20% снижает емкость цеолита, существенно сокращает срок его службы и выработку н-парафинов. Низкая чистота десорбента, приводящая к ухудшению десорбции н-парафинов и

0 сокращению межрегенерационного периода работы цеолита,, обусловлена попаданием в него остатков водородсодержащего газа, особенно в на;чальный момент десорбции, когда происходит вытеснение оставшегося после адсорб5ции в трубопроводах и в свободном объеме адсорбера водородсодержащего газа. Невысокая чистота десорбента приводит к недостаточно глубокой десорбции н-парафинов из пор цеолита

0 и увеличению скорости его закоксовывания„ Кроме того, циркуляция в системе десорбента инертного компонента - водорода приводит к увеличению эксплуатационных затрат

5

Цель изобретения - увеличение рабочей емкости и удлинение срока службы цеолита, увеличение чистоты десорбента, улучшение технико-экономических показателей процесса, на0пример, за счет сокращения удельных расходов на вспомогательные материалы (цеолит).

Поставленная цель достигается тем, что согласно способу выделения н-па рафинов путем адсорбции н-парафинов цеолитом 5А из нефтяного сырья, смешанного с газом-разбавителем, отделения газа-разбавителя от обеспарафиненного сырья с последующей десорб0цией н-парафинов аммиаком,отмывкой аммиака от газа-разбавителя аммиачной водой и десорбцией аммиака из аммиачной воды снижением давления, газразбавитель со стадии адсорбции после отделения от обеспарафинен1ного

5 сырья смешивают с предварительно очищенным от углеводородов газом начала десорбции и полученную смесь газов подвергают двухступенчатой отмывке от аммиака, причем на первой ступе0ни смесь газов отмывают до остаточного содержания аммиака 18-30 об,%, на второй ступени - до остаточного содержания аммиака .0,5-5 о6.% и полученный газ-разбавитель прдают на

5 смешение с сырьем.

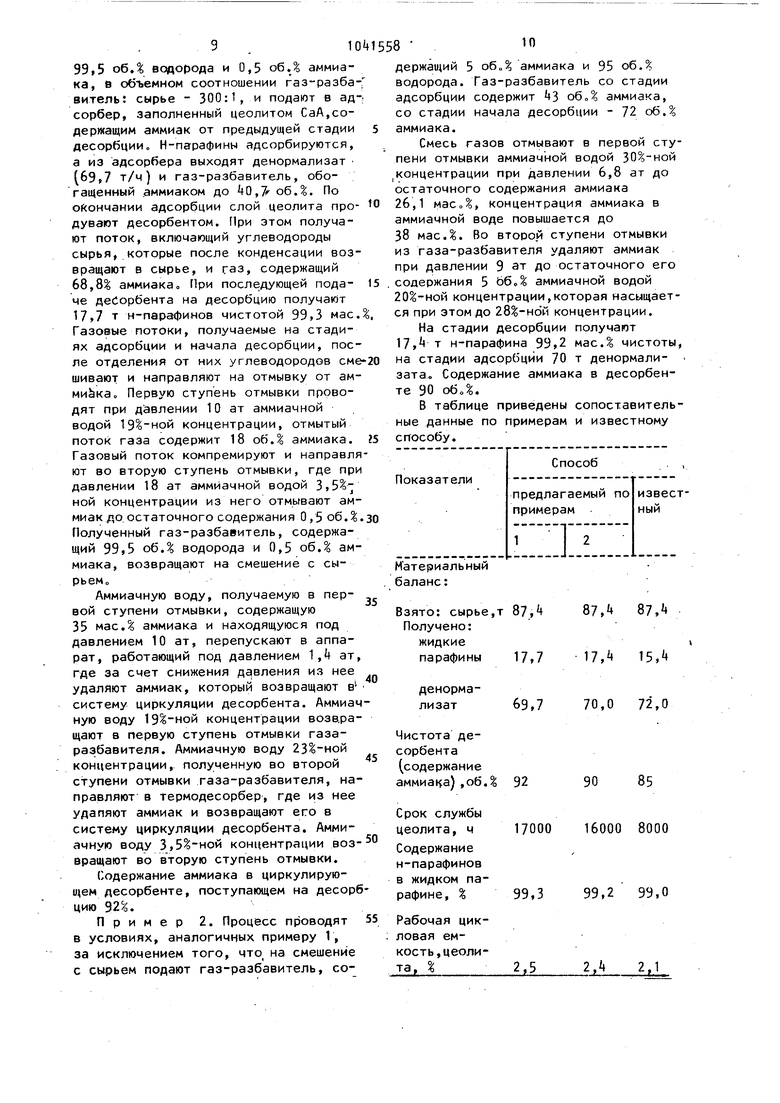

Давление на первой ступени отмывки смеси газов поддерживают 6-10 ат и на второй ступени 9-18 ат. Отмывку смеси газов на первой ступени осуществляют аммиачной водой содержащей масД аммиака, и на второй ступени - аммиачной водой, содержащей масД аммиака. В предлагаемом способе стадией на чала десорбции считают период от начала подачи десорбента в адсорбер до момента появления на выходе из адсор бера парафинов требуемой чистоты. На чертеже дана схема, поясняющая сущность способа. Сырье (керосино-гаэойлевую фракцию, содержащую мас.% н-парафинов), подаваемое на линии 1, смешивают с потоком газа-разбавителя, содержащего 0,5-5 обД д,есорбента, подаваемым по линии 2, и продуктом начала десорбции, подаваемым по линии 3, нагревают в печи А и подают в адсорбер 5, заполненный цеолитом 5А. Н-парафин, содержащийся в сырьеi адсорбируется цеолитом, а выходящая из адсорбера смесь денормализованного продукта, газа-разбавителя и десорбента поступает в конденсационную колонну 6, где ее разделяют на газразбавитель, содержащий об.% десорбента, и денормализованный продукт с примесью десорбента, Денормализованный продукт с примесью десорбента по линии 7 подают в отгонную колонну 8, здесь разделяют денормализованный продукт, который затем используют как компонент низкозастывающего дизельного топлива и десор бент, который направляют на прием низкой ступени компрессии десорбента 9. Газ-разбавитель, содержащий о6с% десорбента, по линии 10 из конденсационной колонны 6 подают в колонну отмывки.11, где аммиачной водой 23-3б%-ной концентрации, подаваемой по линии 12-из отгонной колонны 13, осу1чествляют отмывку газаразбавителя до содержания в нем десорбента 18-30 обЛ. Газ-разбавитель,. содержащий 18-30 об.% десорбента, из колонны отмывки 11 поступает на компрессор и затем в колонну отмывки 15, где осуществляет отмывку газа-разбавителя до содержа ния в нем десорбента 0, обД аммиачной водой с концентрацией аммиака мас.. Газ-разбавитель, соде жащий 0, об, десорбента, по лини 2 направляют на смешение с сырьем. Аммиачная вода 35 0%-ной концент paции из колонны отмывки11 поступае в отгонную колонну 13-, де за счет резкого снижения давления из нее извлекают определенное количество десорбеИта, который направляют на прием низкой ступени компрессии десорбента У, а аммиачную воду с концентрацией аммиака 23-3б масс по линии 12 с низа отгонной колонны 13 возвращают в колонну ОТМ61ВКИ 11. Аммиачная вода с концентрацией аммиака 23-28 мае,; ИЗ колонны отмывки 15 по ли+нии 16 поступает в термодесорбер .17, где за счет повышения температуры из нее удаляют значительную часть десорбента, который направляют на приемвысокой ступени компрессии десорбента 18, Из термодесорбера 17 аммиачную воду 3 21%-ной концентрации возвращают после охлаждения в колонну отмывки 15о По окончании стадии адсорбции адсорбер 5 продувают десорбентом, выходящим из печи 19, смесь продукта начала десорбции первых порций десорбата), газа-разбавителя и десорбента по линии 20 направляют в конденсационную колонну 21, где разделяют продукт начала десорбции, поступающий-на смешение с сырьем по линии 3, и смесь газаразбавителя и десорбента, которую по линии 22 направляют в колонну отмывки 11. Смесь н-парафинов и десорбента, которую получают из адсорбера 5 на конечной стадии десорбции, направляют по линии 23 в конденсационную колонну 2k, откуда н-парафины с примесью десорбента поступают в отгонную колонну 25 С низа отгонной колонны 25 направляют н-парафины в парк, а десорбент с верха конденсационной колонны 2 и отгонной колонны 25 поступает на прием соответственно компрессоров высокого 18 и низкого 9 давления десорбента, Десорбент с выкида компрессора низкого давления десорбента 9 с верха термодесорбера 17 и верха конденсационной колонны 2. поступает на прием компрессора высокого давления десорбента 18, а затем через печь 19 в адсорберы 5 на десорбциюс Смешение газа-разбавителя, выходящего из адсорбера на стадии адсорбции, с газом, получаемым на стадии начала десорбции, и последующая подача смеси газов на отмывку аммиака согласно предлагаемому способу позволяет исключить попадание газа-разбавителя в десорбент, которо,е имеет место при проведении процесса по способу, принятому за прототип, Такой прием позволяет сусцественно повысить четкостьразделения газа-разбавителя и десорбента и повысить чистоту газового потока, именно, газа-разбавителя и десорбента. Отмывка аммиака от смеси газов, выходящих из адсорбера при адсорбции и начале десорбции, обеспечивает получение практически чистого газа-разбавителя, а последующее удаление аммиака из аммиачной воды дает возможность возвращать на цир куляцию дополнительное количество чис того- десорбента, За счет этого достигается большая степень извлечения и-парафинов из сырья, большая глубина десорбции из цеолита н-парафинов и ; увеличивается их выработка, а также снижается скорость закоксовывания цеолита. Применение двухступенчатой схемы отмывки газа-разбавителя от десорбента по предлапаемому способу позволяет достичь более высокой чистоты газаразбавителя, чем 1В способе-прототипе, благодаря этому заметно увеличивается рабочая емкость молекулярных сит по н-парафинам. Проведение отмывки газаразбавителя при разных давлениях и -ам миачной водой разной концентрации уменьшает энергетические затраты на охлаждение аммиачной воды, которая разогревается при поглощении больших количеств аммиака. Уменьшаются расходы на компремирование газа-разбавитег ля, так как в соответствии с предлага емым способом на прием компрессора по ступает газ-разбавитель, содержащий 18-30 обД десорбента (против 30 АО об. по известному способу). Это дает возможность уменьшить требуемое количество газа-разбавителя, снизить его плотность. Более глубокая отмывка аммиака на первой ступени достигается тем, что по предложенному способу разделения-денормализата, газаразбавителя и отмувку из него десорбента проводят не в одной колонне, как по известному способу, а в двух, причем в первой колонне отделяют денормализат от газа-разбавителя и десорбента, а во второй - отмывают газразбавитель от десорбента. При этом уменьшается расход аммиачной воды, так как по известному способу она тра тилась еще и на охлаждение денормализата и на отмывку от него десорбента. Уменьшению расхода аммиачной воды спо 10 88 собствует и то, что доотмывку газаразбавителя от десорбента до остаточного его содержания 0,5-5 об..проводят по предлагаемому способу при повышенном давлении ат водой, содержащей мае.; аммиака, после, компремирования газа-разбавителя. Это увеличивает способность воды поглощать десорбент (аммиак), уменьшает вынос воды с газом-разбавителем. Два контура регенерации аммиачной воды по описываемому способу обеспечивают оптимальную глубину удаления аммиака из аммиачной воды с наименьшими затратами. При этом на первой ступени экономичное удаление требуемого количества аммиака достигается только за счет снижения давления до 1-1,5 ат с. Дальнейшее удаление аммиака из аммиачной воды этим способом потребовало бы глубокого вакуума, т.е. нужен вакуумный компрессор, что значительно увеличивает затраты, поэтому удаление десорбента из аммиамной водыЛвторой ступени отмывки предусмотрено за счет ее нагрева, с использованием тепла отходящих потоков. Высокая температура в термодесорбере обеспечивает уменьшение концентрации аммиака в аммиачной воде с 18-30 до 3-21 мас., а повышенное давление, которое создается при этом 8 термодесорбере, направляет чистый аммиак сразу на прием высокой ступени компрессии десорбента, что также сокращает расход энергии. Обеспечение содержания в газе-разбавителе 0, обД десорбента позволяет достичь максимальной емкости молекулярных сит и, следовательно, достигается максимальная выработка н-парафинов, более полно проводится разделение газа-разбавителя и десорбента, обеспечивается наилучшая чистота десорбента. Достижение еще более глубокой очистки газа-разбавителя от десорбента не оказывает существенного влияния на показатели процесса, однако значительно увеличивает эксплуатационные расходы, расход воды. Наличие в газе-разбавителе более 5 об. десорбента приводит к конкурентной его адсорбции и существенно ухудшает емкость цеолита, вызывает снижение выработки парафина. Пример 1. Гидроочищенную фракцию 200-320 С нефти типа ромашкииской в количестве 87,А т/ч разбав ляют газом-разбавителем, содержащим о6.% водорода и 0,5 обД аммиака, в объемном соотношении газ-разбавитель: сырье - 300:1, и подают в адсорбер, заполненный цеолитом СаА,содержащим аммиак от предыдущей стадии десорбции„ Н-парафины адсорбируются, а из адсорбера выходят денормализат ( т/ч) и газ-разбавитель, обогащенный аммиаком до 40, об.. По окончании адсорбции слой цеолита продувают десорбентом. При этом получают поток, включающий углеводороды сырья, которые после конденсации возвращают в сырье, и газ, содержащий 68,8% аммиака При последующей подаче деСорбента на десорбцию получают 17,7 т н-парафинов чистотой масД Газовые потоки, получаемые на стадиях адсорбции и начала десорбции, после отделения от них углеводородов сме шивают и направляют на отмывку от аммиЬкао Первую ступень отмывки проводят при давлении 10 ат аммиачной водой концентрации, отмытый поток газа содержит 18 об, аммиака. Газовый поток компремируют и направля ют во вторую ступень отмывки, где при давлении 18 ат аммиачной водой ной концентрации из него отмывают аммиак до. остаточного содержания 0,5 об.% Полученный газ-разбавитель, содержащий 99,5 обД водорода и 0,5 обД аммиака, возвращают на смешение с сырьемАммиачную воду, получаемую в первой ступени отмы&ки, содержащую 35 масД аммиака и находящуюся под давлением 10 ат, перепускают в аппарат, работающий под давлением 1,it ат, где за счет снижения давления из нее удаляют аммиак, который возвращают в систему циркуляции десорбента. Аммиач ную воду концентрации возвращают в первую ступень отмывки газаразбавителя. Аммиачную воду 23%-ной концентрации, полученную во второй ступени отмывки газа-разбавителя, направляют в термодесорбер, где из нее удаляют аммиак и возвращают его в систему циркуляции десорбента. Аммиачную воду 3,51-ной концентрации возвращают во вторую ступень отмывки. Содержание аммиака в циркулирующем десорбенте, поступающем на десорб цию Э2%. Пример 2. Процесс проводят в условиях, аналогичных примеру Г, за исключением того, что на смешение с сырьем подают газ-разбавитель, со108 держащий 5 обД аммиака и 95 обД водорода. Газ-разбавитель со стадии адсорбции содержит «З обо% аммиака, со стадии начала десорбции - 72 об.% аммиака. Смесь газов отмывают в первой ступени отмывки аммиачной водой 30%-ной концентрации при давлении 6,8 ат до остаточного содержания аммиака 2б,1 масД, концентрация аммиака в аммиачной воде повышается до 38 мас.%. Во второй ступени отмывки из газа-разбавителя удаляют аммиак при давлении 9 ат до остаточного его содержания 5 Ьбо% аммиачной водой 20%-ной концентрации,которая насыщается при этом до концентрации. На стадии десорбции получают 17, т н-парафина 99,2 мас. чистоты, на стадии адсорбции 70 т денормали- зата. Содержание аммиака в десорбенте 90 обЛ. В таблице приведены сопоставительные данные по примерам и известному способу. Материальный баланс: Взято: сырье,т 87,t 87, 87,i Получено: жидкие 17, 15,4 парафины денорма70,0 72,0 лизат Чистота десорбента(содержание аммиака) ,обД 92 Срок службы 16000 8000 цеолита, ч 17000 Содержание н-парафинов в жидком па99,2 99,0 рафине, I 99,3 Рабочая цикловая емкость, цеолита, % 2,5 Как.видно из данных таблицы, выделение парафинов по предлагаемому способу, увеличивает цикловую рабочую емкость цеолита с 2, мас.% до 2pS масД, что дает возможность увеличить выработку парафинов с,15 до т, Тое, на 15%. Направление газа начала десорбции вместе с газом после адсорбции на отмывку от него аммиака согласно изобретению позволя ет повысить чистоту десорбента с 85 до 92 обо, чем ббеспечивается большая глубина десорбции н-парафинов, приводящая и к увеличению выработки н-парафинов и к снижению скорости коксования адсорбента, благодаря чему1 межрегенерационный период работы 10 8 цеолита увеличивается с8 до 17 тыс.ч. Увеличение чистоты десорбента на 5-7 ов.% позволяет также получить на стадии десорбции парафины большей чистоты (на 0,2-0,3 мас.% за счет более эффективной продувки слоя молекулярного сита перед десорбцией парафинов более чистым десорбентом. Экономический эффект от внедрения изобретения образуется за счет увеличения выхода целевой продукции (н-парафинрв) от сырья, что приводит к снижению их себестоимости на 3,2%. Увеличение срока службы молекулярных сит обеспечивает сокращение их расхода в 2, раза.

Авторы

Даты

1983-09-15—Публикация

1981-12-21—Подача