Изобретение относится к обработке металловдавлением и может быть использовано при производстве лент, листов и плит из алюминия и его сплавов, плакированных коррозионно-стойкой сталью аустенйтного класса. J ; J . :-:.;.... :. , , -,- -IНаиболее близким по технической сущности к заявленному способу является способ получения биметаллических листов алюминий-сталь, включающий длительную .стационарную термообработку стальной ленгы при температуре 375.„560 и последующее совместное деформирование при температуре горячей обработки алюминия 1. Недостатком способа является низкая прочность соединения слоев.

Целью изобретения является повышение качества за счет увеличения прочности соединения слоев.

Способ включает очистку контактирующих поверхностей, термообработки сталь ного слоя, раздельный нагрев слоев и с о в м е с т ну ю ч уШ f, п рй ч е м стальной слой предварительно термообра- батывают при температуре закалки в защитной среде водорода, нагрев стального слоя перед прокаткой осуществляют до 300- 370°С со скоростью 30-120°С/с, совместную прокатку ведут при температуре стального слоя 250-320°С и температуре алюминиевого Слоя 300-400°С с последующим термодйффузионным отжигом биметалла при 200-350°С с выдержкой 0,5-1,5 ч. Способ позволяет повысить прочность соединения слоев за счет улучшения структуры стали, морфологии ее поверхности и создания наиболее благоприятных условий соединения ее с алюминием и е го сплавамиГ

Х|

Способ осуществляется следующим образом; ...:--,.- , :.- -.

- осуществляют очистку контактйых поверхностей;

- осуществляют термообработку стального слоя в среде водорода при температуре закалки;

- осуществляют нагрев стального слоя перед прокаткой индукционным способом до 300...370°С со скоростью 30-1.20°С/с;

- осуществляют .совместную прокатку при температуре стального слоя 250-320°С и слоя из алюминия 300...400°С;

- осуществляют термообработку биметалла при 200...350°С с выдержкой в течение 0,5...1,5 ч.: f

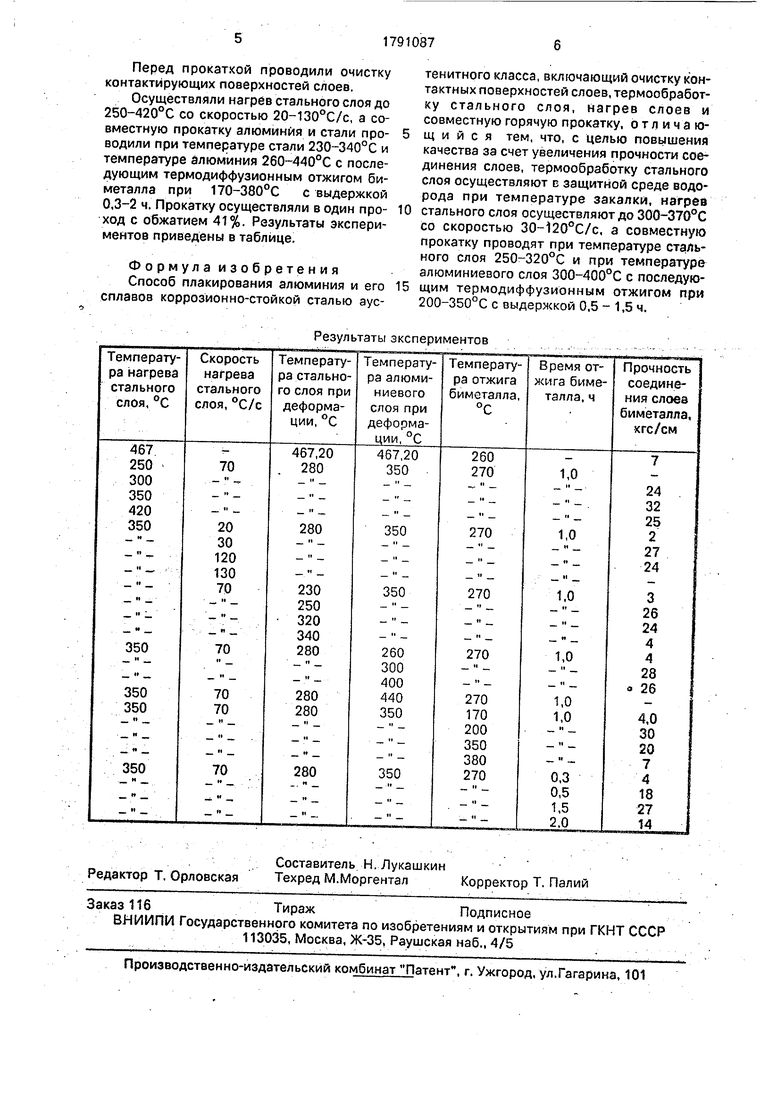

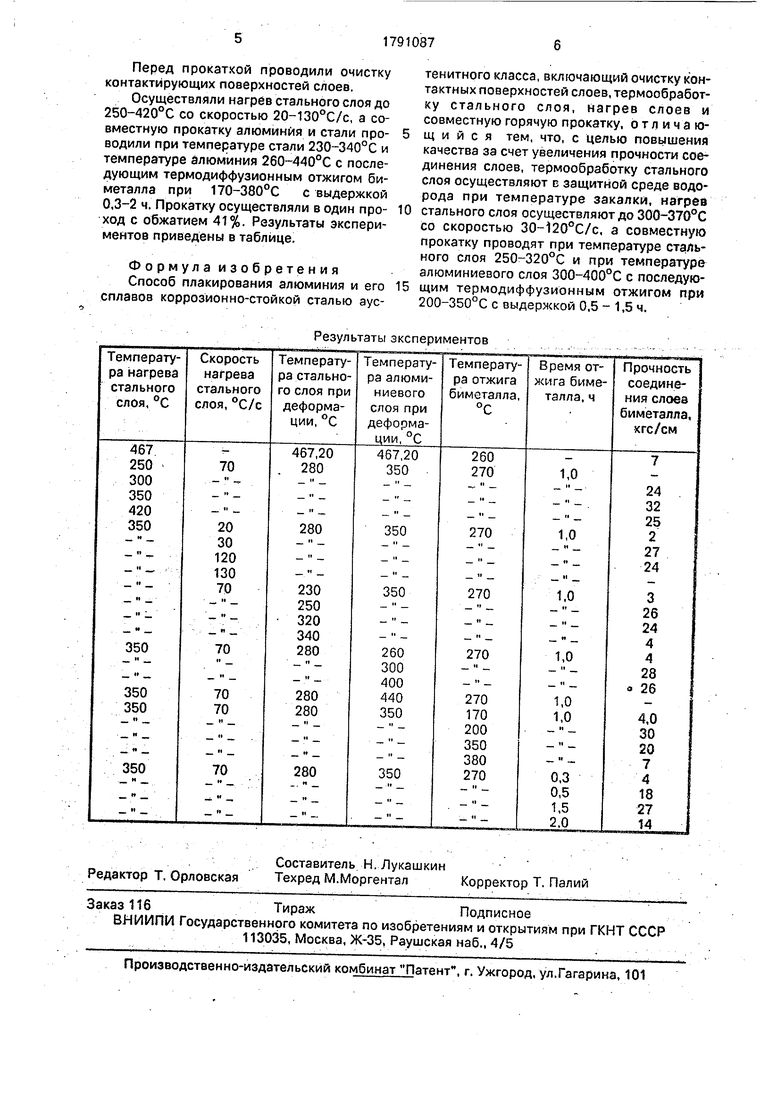

В таблице представлены результаты испытаний экспериментов по способу-прототипу и заявленному.

Термообработка стали в среде водорода обеспечивает необходимую структуру и свойства поверхностного слоя стали.

При нагреве стали перед прокаткой до температуры ниже 300°С происходит местное отслоение стального слоя вследствие наличия хрупких интёрметаллидных включений из-за водорода.

При нагреве стали выше 370°С происходит интенсивное окисление с образованием на поверхности окислов, не обеспечивающее прочного соединения с алюминием.

При скорости нагрева стали ниже 30°С/с происходит образование устойчивой окисной пленки, резко снижающей прочность соединения слоев.

При скорости нагрева стали выше 120°С/с происходит коробление поверхности вследствие действия термических напряжений.

При совместной прокатке слоев при температуре стали ниже 250°С происходит замедление термодиффузионных процессов, снижающее прочность соединения слоев. -:: -. ... -.: -;. ; , ;.,; ;....- - При совместной прокатке слоев при температуре стали выше 320°С происходит образование устойчивой окисной пленки, резко снижающей прочность соединения слоев. ... -.; / Г;: :л :,:.: .: ....

При совместной прокатке при темпера- туре алюминия ниже 300°С происходит замедление Термодиффузионных процессов, снижающее прочность соединения слоев.

При совместной прокатке при температуре алюминия выше 400°С происходит интенсивное налипаНие алюминия, на валки, что также снижает прочность соединения слоев.

При термодиффузионном отжиге биметалла при температуре ниже 200°С не про

0

0

5

0

5

0

5

0

5

5

исходит релаксации напряжений и прочность соединения слоев снижается.

При термодиффузионном отжиге биметалла при температуре выше 350°С происходит охрупчивание зоны контакта и развитие термических напряжений, что приводит к снижению прочности соединения слоев.

При термодиффузионном отжиге биметалла с выдержкой менее 0,5 ч релаксация напряжений )астична и увеличения прочности соединения слоев не происходит.

При термодиффузионном отжиге биметалла с выдержкой более 1,5 ч увеличения прочности соединения слоев не происходит, однако приводит к росту зерна в алюминиевой основе и, как результат этого, к появлению на поверхности алюминия шероховатости.

Таким образом, из таблицы результатов экспериментов видно, что заявленный способ позволяет повысить прочность соединения слоев за счет улучшения структуры стали, морфологии ее поверхности и создания наиболее благоприятных условий образования соединения с алюминием.

Пример использования способа-прототипа.

Для получения композиции алюминий- нержавеющая сталь (А6-12Х18Н10Т) размерами 3,5 х 1,49 х I с толщиной стальной плакировки 0,25-0,27 мм использовали:

- ленту из алюминия марки А6 размерами 6,5 х 349 х I.

Перед прокаткой контактирующие поверхности алюминиевой и стальной ленты обезжиривали фреоном, стальную ленту нагревали до 467°С, совместную прокатку алюминия и стали проводили при температуре 467°С в один проход с обжатием 40%, последующая прокатка производилась в холодном состоянии с обжатием 10%. Отжиг прокатанной биметалЯиЧеской ленты производили при 260°С с выдержкой 1ч.

Результаты испытания полученных образцов приведены в таблице.

Пример реализации предлагаемого способа.

Предложенным способом была получена биметаллическая лента алюминий-нержавеющая сталь (А6-12Х18НЮТ) размером 4 х349 х1 с толщиной стального слоя 0,250,3 ММ.- : : ... ..

Для проведения экспериментов использовали: : -vv . .,. . ..,, .

- ленту из алюминия марки А6 размером 6,5x349x1; . : . :

- лейту из нер)«а;вё)дщей стали

12Х18Н10Т в состоянии после светлого от.жига в среде водорода размером 0,3x333 xl.

Перед прокаткой проводили очистку контактирующих поверхностей слоев.

Осуществляли нагрев стального слоя до 250-420°С со скоростью 20-130°С/с, а совместную прокатку алюминия и стали проводили при температуре стали 230-340°С и температуре алюминия 260-440°С с последующим термодиффузионным отжигом биметалла при 170-380°С с выдержкой 0,3-2 ч. Прокатку осуществляли в один проход с обжатием 41%. Результаты экспериментов приведены в таблице,

Формула и зобретения Способ плакирования алюминия и его сплавов коррозионно-стойкой сталью аус0

5

тенитного класса, включающий очистку контактных поверхностей слоев, термообработку стального слоя, нагрев слоев и совместную горячую прокатку, отличающийся тем, что, с целью повышения качества за счет увеличения прочности соединения слоев, термообработку стального слоя осуществляют с защитной среде водорода при температуре закалки, нагрев стального слоя осуществляют до 300-370°С со скоростью 30-120°С/с, а совместную прокатку проводят при температуре стального слоя 250-320°С и при температуре алюминиевого слоя 300-400°С с последующим термодиффузионным отжигом при 200-350°С с выдержкой 0,5 - 1,5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 1992 |

|

RU2061083C1 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| Способ производства ленты для химических источников тока | 1990 |

|

SU1738555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРОЧНЯЕМЫХ В ШТАМПЕ СТАЛЬНЫХ ЛИСТОВ И ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ ДЕТАЛИ | 2015 |

|

RU2667189C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО ПРОКАТА НА ОСНОВЕ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ И АЛЮМИНИЕВОГО СПЛАВА | 2014 |

|

RU2574948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| Способ получения оцинкованной стальной полосы | 1990 |

|

SU1779267A3 |

| Способ изготовления биметаллических лент | 1984 |

|

SU1191232A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производств;© лент, листов и плит из алюминия и его сплавов, плакированных коррозионно-стойкой сталью аустенитного класса. Существо способа состоит в очистке контактирующих поверхностей, термообработке стального слоя, раздельном нагреве слоев и совместной горячей прокатке, причем, стальной слой предварительно термо- обрабатывают при температуре закалки в защитной среде водорода, нагрев стального слоя перед прокаткой осуществляют до 300-370°С со скоростью 30-120°С/с, совместную прокатку ведут при температуре стального слоя 250-320°С и. температуре алюминиевого слоя 300-400°С с последующим термодиффузионным отжигом биметалла при 200-350°С с выдержкой 0,5-1,5 часа. Способ позволяет повысить прочность соединения слоев за счет улучшения структуры стали, морфологии ее поверхности и создания наиболее благоприятных условий соединения ее с алюминием и ёгО сплавами, 1 табл. СЛ

Результаты экспериментов

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США | |||

| №3295197 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-30—Публикация

1990-09-10—Подача