.Изобретение относится к области неорганической химии и может найти применение на аэрологических станциях, в металлургической, автомобильной, микробиологической и других отраслях народного хоз5 йства, использующих водород.

Известен способ получения водорода в результате взаимодействия сплава ферросилиция с раствором едкого натра. Процесс пронодится при атмосферном давлении и комнатной температуре. Недостатком данногодел

щел эчи, приводящий к снижению экономичное и процесса и необходимости нейтрали- за и отходов.

Известен также способ получения водороде по реакции кремнистого сплава химсостава: Si 15-40%; Fe 1-4%; Ti 1-5%; Mn 0,,5%; Zn 0,5-1,0%; Al - остальное с 10- 20%-ным раствором едкого натра. Способ осуществляется при атмосферном давлении и комнатной температуре. Основным недостатком данного способа является высокая

способа является низкая скорость вы- эния-водорода и большой расход

стоимость сплава (дорогостоящие добавки Mn, Zn, Ti) и большой расход гидроксида натрия. Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ получения водорода в результате взаимодействия ферросилиция (с 5-15%-ной добавкой алюминиевого порошка марки АПВ) с водным раствором едкого натра.

Получение водорода ведут в нормальных условиях 1. Недостатком данного способа является невысокая скорость выделения водорода.

Целью изобретения является повышение скорости получения водорода.

Поставленная цель достигается тем, что в способе получения водорода из ферросилиция или активированного алюминия и реакционного раствора, согласно изобретению, в качестве реакционного раствора используют воду или водно-щелочной раствор в соотношении сплав: реакционный раствор 1:10-1:5, при этом металлический сплаг; измельчают в реакционном растворе до разсо

с

XI

ю

CJ

и

мера частиц 0 0,02-0,1 мм, реакционную среду нагревают до 40-55°С и вакуумируют до 10-20 мм рт.ст.

В ходе патентных исследований авторами не найден способ получения водорода с совокупностью признаков, указанных в формуле изобретения. Из литературных источников авторам не известно, чтобы измельчением ферросилиция или алюминия в воде получали водород, Измельчение - известный и очень распространенный процесс, однако, не известно, что при измельчении ферросилиция или алюминия в воде на поверхности кусочков сплава появляются пузырьки водорода. Это свойство являет- ся новым. Авторы полагают, что одно измельчение сплава в воде не обеспечивает максимальную скорость получения водорода и возможно полное использование сплава из-за того, что образующиеся пузырьки водорода исчезают через некоторое время (1-2 мин), растворяясь в сплаве, поэтому необходимо было создать условия для их отделения и выделения водорода. Для этого нами было предложено одновременно с измельчением проводить нагрев и вакуу- мирование реакционной массы. Все это проводилось для того, чтобы выделить пузырьки водорода из реакционной массы, т.е. получить водород. Это свойство сохра- няется, как показали экспериментальные исследования, и для получения водорода в воднощелочной среде. Авторами были отработаны режимные показатели, которые обеспечивают максимальную скорость пол- учения водорода и более полное использование ферросилиция и алюминия. Таким образом, совокупность отличительных признаков при влиянии их друг на друга и взаимодействие обеспечивает появление нового свойства, которое приводит к достижению цели, и, следовательно, заявляемый способ соответствует критерию существенные отличия, Режимные показатели заявляемого способа получения водорода обоснованы и доказаны в примерах конкретного выполнения.

Способ осуществляется следующим образом.

В реакционный аппарат емкостью 10 л загружают сплав ферросицилия или активированный алюминий и реакционный раствор (воду или водно-щелочной раствор) в соотношении сплав 1:10-15 ( в частности, 200 г сплава и 2,0-3,0 л реакционного рас- твора). Измельчают сплав непосредственно в жидкой фазе до размера частиц 0,02-0,1 мм. Реакционную массу нагревают до температуры 40-55°С и вакуумируют до 10-20 мм рт.ст. За 20 минут от начала реакции выделяется водород с полной подъемной силой до 5430 г.

П р и м е р . В реакционный аппарат емкостью 10 л загружают ферросилиций в количестве 200 г и 20 л воды (массовое соотношение сплав:раствор 1:10). Затем измельчают (дробящим устройством) сплав до размера частиц ЈГО,1 мм. После чего реакционную массу нагревают до температуры 40°С и вакуумируют до 20 мм рт.ст. Выделение водорода продолжается в течение 15 минут, о чем говорит значение электродного потенциала - через 15 минут величина электродного потенциала достигает постоянного значения.

Результаты экспериментальных исследований с применением режимных показателей в указанных пределах приведены в табл. 1,2,3,4.

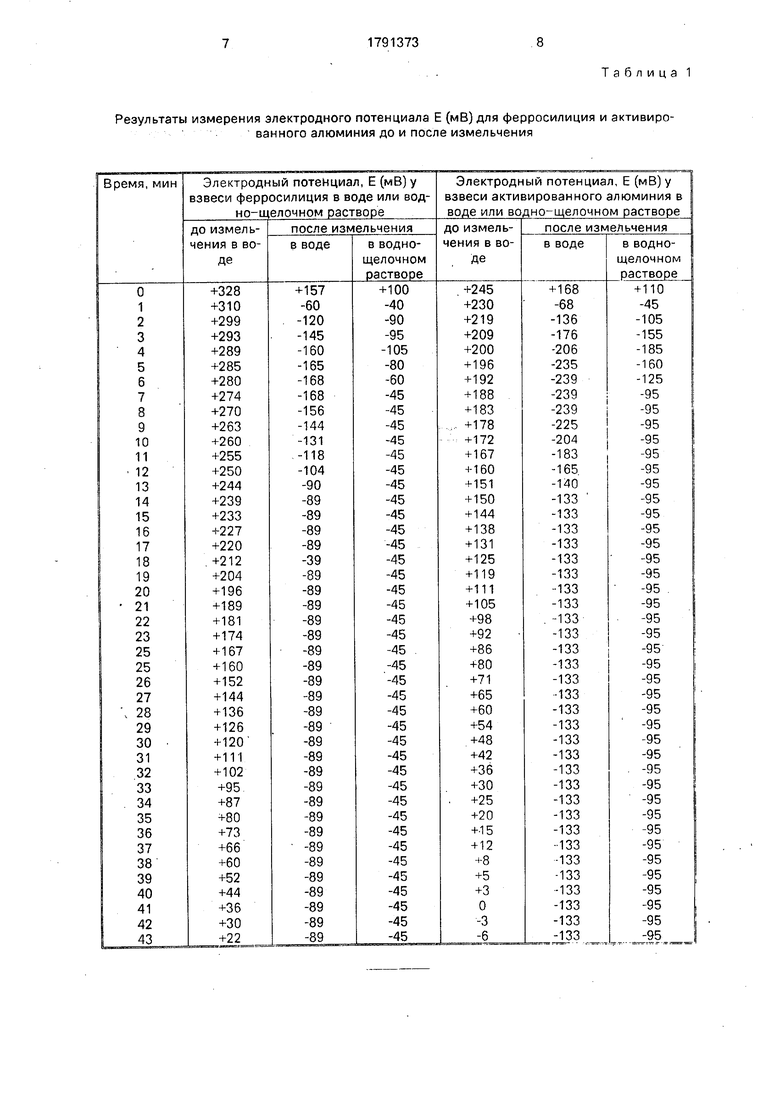

В табл.1 приведено влияние измельчения на время реакции получения водорода - время, в течение которого электродный потенциал достигает постоянного значения. Измерение электродного потенциала (Е, мВ) проводят платиновым электродом в паре с хлорсеребряным.

Из данных табл.1 видно, что в опытах с измельчением сплавов электродный потенциал быстрее достигает постоянного значения, т.е. время реакции получения водорода меньше. В частности, в опытах без измельчения постоянство электродного потенциала для ферросилиция в воде достигнуто через 50-55 мин и составляет -52 мВ, а для активированного алюминия -30 мВ. В опытах с измельчением сплавов постоянство электродного потенциала достигается через 14 минут у ферросилиция в воде(Е 89 мВ), а у активированного алюминия (Е 133 мВ).

При реакции с раствором щелочи время стабилизации электродного потенциала сокращается в два раза. Значение электродного потенциала при этом для ферросилиция составляет -45 мВ, а для алюминиевого сплава -95 мВ.

Анализ полученных данных свидетельствует о том, что время реакции с водой измельченного сплава в 3-4 раза меньше, а с раствором NaOH в 7-8 раз меньше, чем в случае получения водорода без измельчения сплава. Также выполнены экспериментальные исследования с помощью микроскопа МУФ-6, позволяющие визуально зафиксировать влияние измельчения и температуры реакционной среды на процесс выделения водорода. Для этого определялось количество выделяющихся пузырьков со свежих изломов и граней сплава. Результаты приведены втябл.2. 3.

Анализ табл.2 показывает, что оптимальным размером частицы при измельчении сплава является размер в пределах: 0 0,02-0,1 мм. Уменьшение диаметра частицы менее 0,02 мм недопустимо из-за повышенных материальных затрат на более тонкое измельчение. Увеличение диаметра частиц более 0,1 мм нецелесообразно вследствие снижения полноты использова- ния сплавов.

В табл.3 приведены результаты измене- ни;я скорости получения водорода в зависимости от температуры реакционной ср еды,

Анализ табл.3 показывает, что при комнатной температуре без измельчения спла- ва|образование пузырьков не наблюдалось. Измельчение сплава уже при комнатной температуре способствует образованию пу- зы эьков водорода. Оптимальным же температурным интервалом получения водорода является температура . Понижение температуры менее 40°С приводит к умэньшению скорости выделения водорода повышение более 55°С сопровождается увеличением энергетических затрат.

В таблице 4 представлены экспериментальные данные по влиянию соотношения сплав: реакционный раствор и глубины вакуумирования на скорость получения водо- рсфэ.

Анализ табл,4 показывает, что уменьшение количества реакционного раствора мене чем 10 частей по отношению к сплаву не обеспечит полноты взаимодействия сплава, увеличение более 15 частей нецелесообразно из-за сокращения скорости реакции получения водорода.

Углубление вакуумирования ниже 10 мм рт.ст. нецелесообразно из-за увеличения материальных затрат; вакуумирование вы- ше|20 мм рт.ст. приводит к снижению скорости получения водорода.

Сравнительные данные по исследовании кинетики выделения водорода в заявляемом способе (ферросилиций с измельчением) и прототипе (ферросилиций в р,створе щелочи без измельчения) пред- ста 5лены в табл.5.

Диаметр частиц сплавов - 0,1 мм. Вакуумирование -20 мм рт.ст. В прототипе диаметр частиц более 1,0 см. Давление в реакторе нормальное (в начале реакции) - то

есть процесс без вакуумирования.

Данные табл.5 показывают, что использование предлагаемого способа вместо прототипа обеспечивает следующее преимущество:

-Позволяетувеличить скорость выделения водорода примерно в 3 раза.

- В случае невозможности организации процесса нейтрализации продуктов реакции, дает возможность отказаться от применения агрессивных растворов щелочей. Так как скорость выделения На в растворе NaOH для прототипа ниже, чем скорость выделения водорода в воде для заявляемого способа.

- Рассматривая под микроскопом продукты реакции предварительно измельченных сплавов, можно установить отсутствие переизрасходованных .кусочков металла и выделяющихся пузырьков водорода, то есть

полное использование сплава.

- В тоже время отходы, полученные без измельчения сплавов, прореагировавших в щелочных растворах, до месяца выделяют водород. В соответствии со СНиП П-32-74

такие отходы нельзя сбрасывать в канализацию и их также нельзя сбрасывать в канализацию и ихтакже нельзя вывозить на свалку. В этом отношении метод измельчения имеет большие преимущества, т.е. предлагаемый способ экологически более чистый.

Ф. ормула изобретения Способ получения водорода, включающий разложение воды в присутствии щелочи и ферросилиция или активированного

алюминия, отличающийся тем. что. с целью увеличения скорости процесса, на разложение подают воду и щелочь, взятые в массовом соотношении (сплав : раствор, равном 1:10-1:5 соответственно, ферросилиций или алюминий измельчают в реакционном растворе до размера частиц 0,02-0,1 мм, при этом реакционную среду нагревают до 40- 55°С и вакуумируют до 10-20 мм рт.ст.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553737C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1989 |

|

SU1785156A1 |

| Порошковая проволока | 1986 |

|

SU1400833A1 |

| СПОСОБ ФЛОТАЦИОННОГО ИЗВЛЕЧЕНИЯ РЕДКИХ МЕТАЛЛОВ | 2015 |

|

RU2612162C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(ФТОРМЕТИЛОВОГО) ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2114815C1 |

| Способ получения золото-углеродного наноструктурированного композита | 2016 |

|

RU2613681C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ВОДЫ | 2000 |

|

RU2168467C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| Способ получения алюмосиликатного клея-связки | 2018 |

|

RU2674801C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2007 |

|

RU2350692C1 |

Изобретение относится к способам получения водорода и может найти применение на аэрологических станциях, в металлургической, автомобильной, микробиологической и других отраслях народного хозяйства, использующих водород. Сущность изобретения: на реакцию с водой или водно-щелочным раствором подают ферросилиций или активированный алюминий, который подвергают измельчению, а реакционную среду нагревают до 40-55°С и вакуумируютдо 10- 20 мм рт.ст. при соотношении вода-щелочь, равном 1:10 - 1:5. 5 табл.

Результаты измерения электродного потенциала Е (мВ) для ферросилиция и активированного алюминия до и после измельчения

Влияние измельчения на скорость получения водорода

Продолжение табл. 1

Таблица 2

. :.; .ТаблицаЗ Влияние температуры реакционной среды на скорость получения водорода

Влияние соотношения сплава к реакционному раствору и глубины вакуумирования на скорость получения водорода (температура реакционной массы: 50°С. размер частицы сплава: Sf 0,05 мм)

Скорость получения водорода в заявляемом способе и прототипе

Таблица 4

Таблица 5

прототип в NaOH 17500 26800 29000 31500 33000 33800 34000 34500 34800 35000

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-30—Публикация

1990-03-19—Подача