1 14

Изобретение относится к сварочным материалам для сварки чугуна и может быть применено для заварки дефектов чугунного литья, а также для сварки чугуна.

Цель изобретения - снижение склонности сварного соединения-к образованию трещин и пор, снижение потерь на угар и разбрызгивание при сварке.

Ферросилиций в порошковой проволоке применен в качестве раскислителя, графитизатора, ферросилиций способствует смачиванию графита жидким металлом сварочной ванны. При содержа- НИИ ферросилиция менее 1% его влияние не проявляется в должной степени, при содержании ферросилиция более 1,5% снижается пластичность наплавленного металла.

Плавиковый шпат снижает содержание водорода в металле шва, отшпаковывает .тугоплавкие окислы алюминия, кремния При содержании плавикового шпата ме

зованию трещин в металле шва, так как в данном случае отсутствует окисление этих элементов кислородом, то необходимо применение лантана для удаления из них шва. Углерод связывается в карбиды, в том числе карбид бора. Мелкодисперсные карбиды бора, лантана, кремния являются центрами кристаллизации и способствуют измельчению зерна сварного шва.

При содержании бора менее 0.2% его влияние недостаточно, при содержании бора более 0,7% ухудшается обрабатываемость наплавленного металла.

Никель обеспечивает аустенитную структуру шва, растворяет в себе железо, препятствует образованию структур отбела, никель растворяет водород в большей степени, чем железо, поэтому препятствует образованию пор в металле шва, так как водород оказывается растворенным в металле шва и не вьщеляется в виде пузырьков. Ни

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| Порошковая проволока | 1986 |

|

SU1416290A1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Состав порошковой проволоки для сварки чугуна | 1982 |

|

SU1074688A1 |

| Шихта порошковой проволоки | 1981 |

|

SU1009679A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Флюс для сварки меди | 1988 |

|

SU1606296A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х70-Х80 | 2008 |

|

RU2387526C2 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав порошковой проволоки | 1982 |

|

SU1063562A1 |

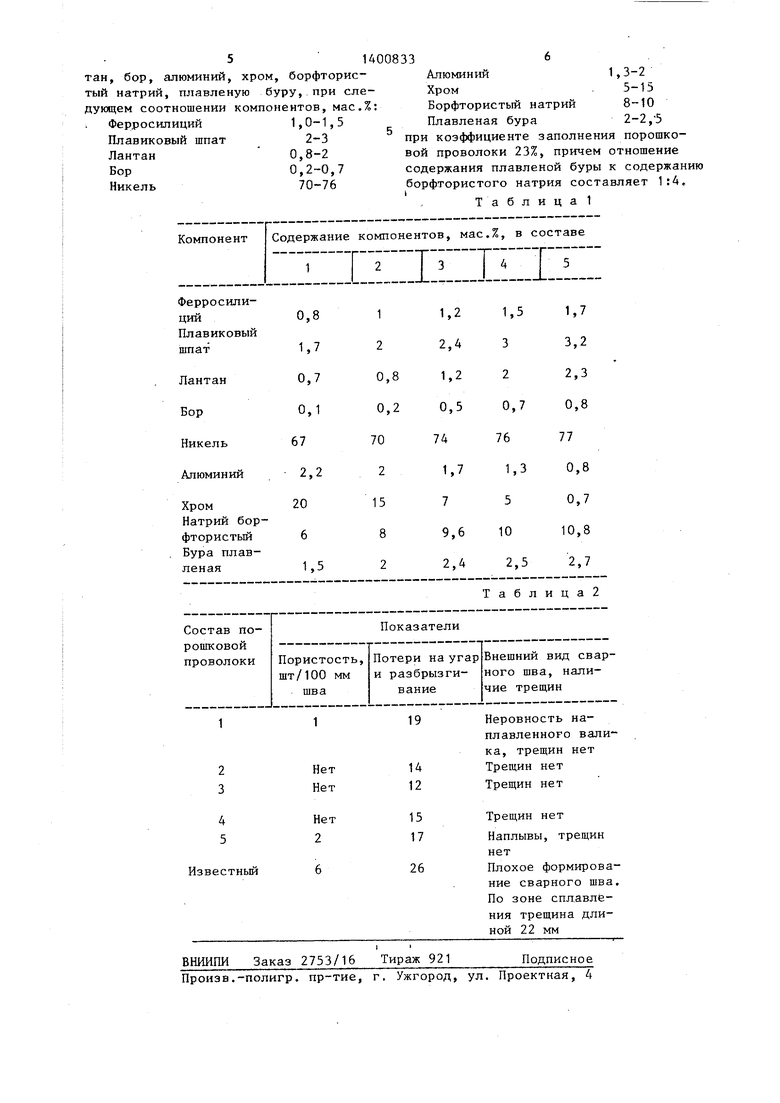

Изобретение относится к сварочным материалам для сварки чугуна и может быть применено для заварки дефектов чугунного литья, а также для сварки чугуна. Цель - снижение склонности сварного соединения к образованию трещин и пор, снижение потерь на угар и разбрызгивание при сварке. Порошковая проволока (ПП) состоит из медной оболочки и порошкообразной шихты, содержащей компоненты при следующем соотношении (в мас.%): ферросилиций 1,0-1,5; плавиковый шпат 2-3; лантан 0,8-2; бор 0,2-0,7; никель 70- 76; алюминий 1,3-2; хром 5-15; бор- фтористый натрий 8-10; плавленая бура 2-2,5. Коэффициент заполнения ПП 23%. Соотношение буры плавленой и натрия борфтористого в составе ПП должно составлять 1:4. При этом соотношении температура плавления сплава буры плавленой и натрия борфтористого 270°С. Прокалка при t 300-320°С после изготовления ПП скрепляет между собой частички порошка шихты. Дла- виковый шпат начинает растворяться в расплаве буры плавленой и натрия бор- фтористого. В результате расплав затвердевает и закупоривает поры сердечника. При остывании ПП воздух не может попасть в сердечник. В процессе сварки натрий борфтористый выделяет фторид бора, защищающий зону сварки. Лантан способствует удалению серы из жидкого металла. Элементы-карбидооб- разователи улучшают смачивание графита чугуна жидким металлом, измельчают зерно. Упрочнение шва происходит за счет образования алюминида никеля. 2 табл. с € (Л

нее 2% в металле шва появляются поры, 25 «ель образует с алюминием соединение

увеличивается разбрызгивание, при содержании плавикового шпата более 3% ухудшается стабильность горения дуги.

Лантан связывает серу и фосфор, переходящие из чугуна в металл шва, и способствует их удалению из металла, шва. Лантан модифицирует металл шва, измельчает его структуру, способствует совместно с ферросилицием и хромом смачиванию углерода чугуна жидким металлом ванны, таким образом лантан препятствует трещинообразова- нию в сварном шве.

При содержании лантана менее 0,8% указанные эффекты не проявляются в достаточной степени. При содержании лантана более 2% увеличивается расход лантана без дальнейшего улучшения свойств металла шва.

Бор служит активньм раскислителем, растворяясь в жидком металле ванны он реагирует с кислородом, препятствуя реакции кислорода с углеродом, переходящим из чугуна, а также кислорода с фосфором и серой, переходящими из чугуна. Так как при реакции кислорода с серой, углеродом и фосфором образуются газообразные окислы, при реакции бора с кислородом - легкоплавкий окисел бора, то отсутствует выделение газов из сварочной ванны, а следовательно, уменьшается разбрызгивание. Сера и фосфор являются вред- ньми примесями, способствующими обра

алюминид никеля, которое повьш1ает прочность шва. При содержании никеля менее 70% в шве возможно возникновение трещин. При содержании никеля бо- лее 76% заметного улучшения свойств сварного шва не наблюдается, расход никеля увеличивается.

5

0

5

5

Алюминий совместно с никелем упрочняет металл шва, он - активный раскислитель, который совместно с бором препятствует кипению сварочной ванны и, соединяясь с кислородом, дает тугоплавкую окись алюминия, которая частично поднимается на поверхность, частично создается в металле шва, служа центрами начала кристаллизации. При содержании алюминия менее 1,3% снижается прочность .сварного шва. При содержании алюминия более 2% в металле шва появляются шлаковые включения.

Хром является карбидообразующим элементом, связывающим углерод, он улучшает связь металла шва с углеродом чугуна. Тугоплавкие окислы хрома совместно с окислами лантана, алюминия повышают вязкость шлака, улучшают его кроющую способность, что обеспечивает меньшее насыщение металла шва газами и способствует снижению угара и разбрызгивания электродного металла при многопроходной сварке. Оптимальное содержание хрома 5-15%,

при содержании хрома менее 5% не достигаются желаемые эффекты.

Бура плавленая является пшакооб- разующим компонентом, отшлаковывающим окислы меди, никеля, и способствует смачиванию чугуна жццким металлом, что обеспечивает хорошее формировани сварного пва. Натрий борфтористый служит раскислителем и шлакообразую- щим компоне нтом, способствующим от- пшакованию окислов кремния, алюминия Предварительно бура плавленая сплавляется с натрием борфтористым, затем после остывания полученный сплав дробят и в виде порошка вводят в состав порошковой проволоки. Отношение буры плавленой к натрию борфтористому 1:4 тогда температура плавления их сплава около 270°С. При прокаливании порошковой проволоки после ее изготовлени при 300-320 С сплав плавится, при этом вследствие нагрева содержащийся в проволоке воздух расширяется и выходит из проволоки.

Плавящийся сплав буры плавленой и натрия борфтористого частично заполняет поры между частицами порошка, скрепляет частицы порошка между собой, закупоривает проходы для воздуха. Однако в процессе прокаливания жидкий сплав солей растворяет третью соль - плавиковый шпат. Растворяясь в сплаве буры и борфтористого натрия плавиковый шпат повьш1ает их температуру плавления, что приводит к затвердеванию сплава солей и фиксации частиц порошка в нем. Таким образом при прокалке проволоки идут три процесса: удаление частиц воздуха за счет его расширения при нагреве, плавление сплава буры плавленой и натрия борфтористого и смачивание им частиц порошка, застывание сплава и фиксация частиц порошка в нем вследствие растворения в сплаве плавикового шпата.

Таким образом, затвердевание сплава буры плавленой и натрия борфтористого происходит при температуре прокалки проволоки, поэтому, когда после прокалки она остывает, поры оказываются закупоренными и не заполняются воздухом, вследствие чего сердечник имеет пониженное содержание воздуха.

При горении дуги распад натрия борфтористого ведет к образованию газообразного фтористого бора, который

0

5

0

5

0

5

0

5

0

5

и создает защитную атмосферу дуги. Фтористый бор является восстановителем, что при минимальном содержании воздуха в проволоке обеспечивает в целом восстановительную атмосферу в зоне горения дуги. При этом отсутствует кипение сварочной ванны, снижается разбрызгивание металла, улучшается формирование сварного шва.

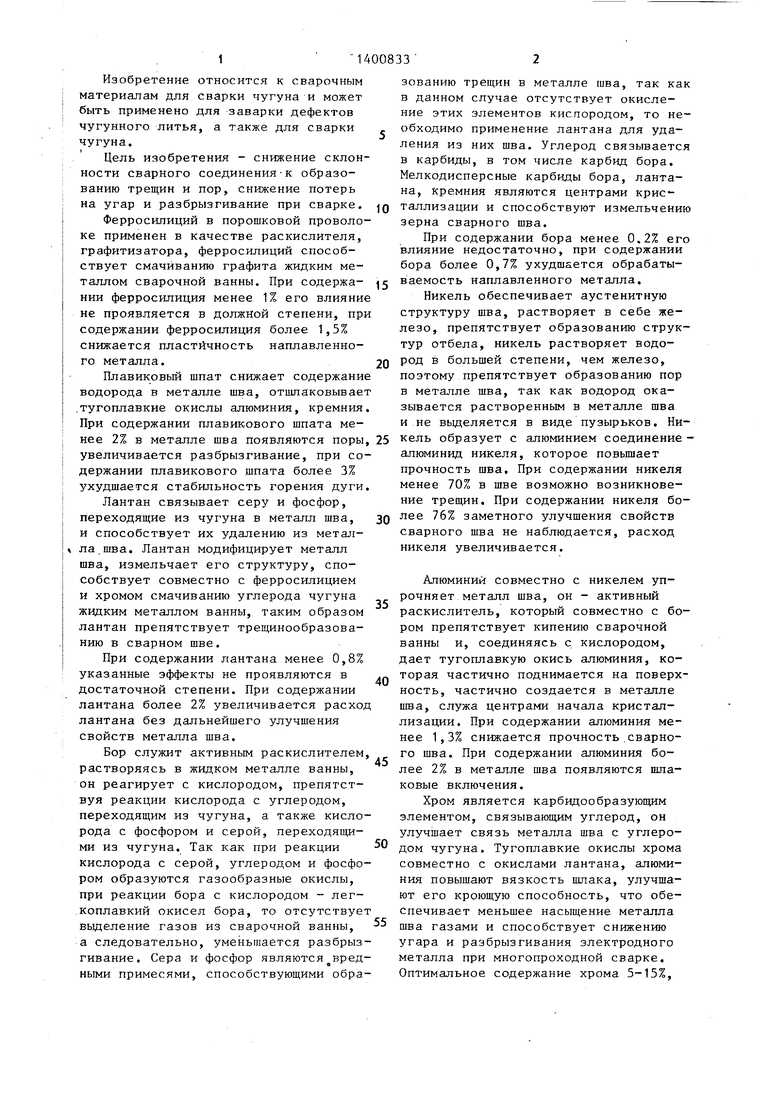

Оптимальное содержание натрия бор- фтористого 8-10%, при содержании его менее 8% ухудшается формирован ие шва, при содержании его более-10% снижается стабильность горения дуги. Бура плавленая должна содержаться S пределах 2-2,5%, при ее содержании вне этих пределов повьш1ается температура плавления сплава солей - натрия бор- фтористого и буры плавленой, что мешает удалению воздуха из сердечника порошковой проволоки, Изготавливают порошковые проволоки трубчатого сечения диаметром 3,2 мм. Конкретные составы порошковых проволок приведены в табл, 1,

Дпя изготовления порошковой проволоки применяется медная лента марки М1 сечением 0,6 к 15 мм. Выполняется сварка пластин из чугуна марки С412-28 на следукнцих режимах: напряжение на дуге 37-40 В, ток дуги 160- 180 А, полярность обратная,

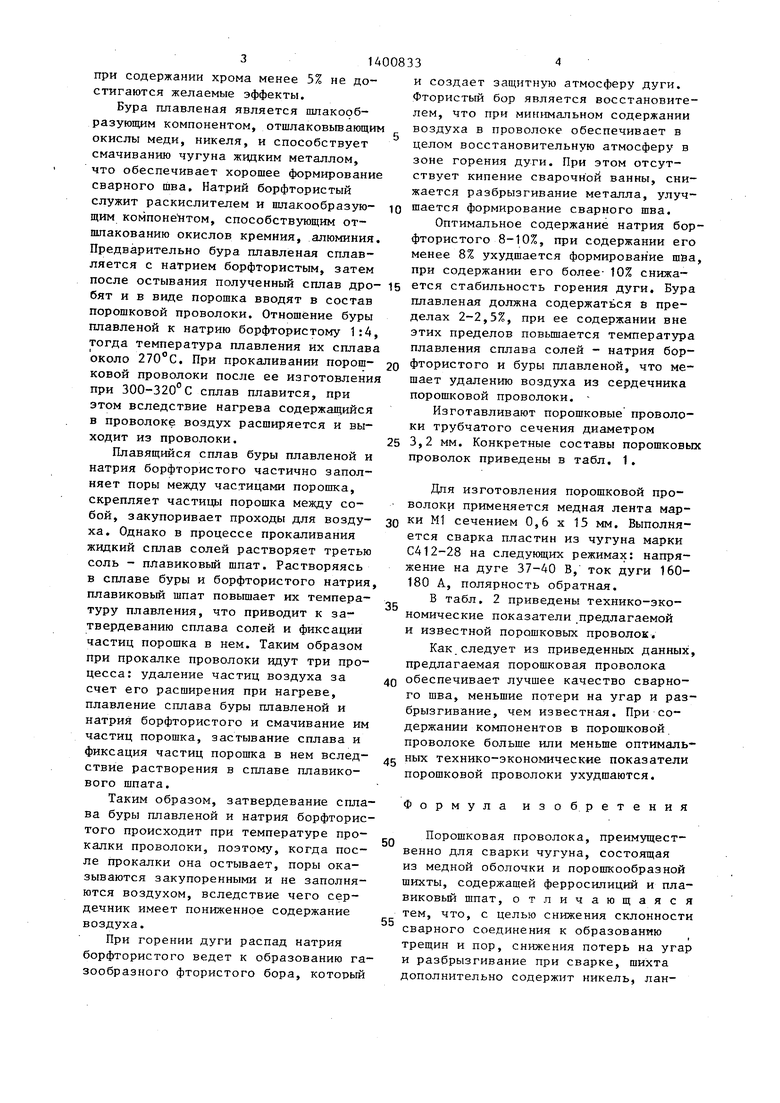

В табл, 2 приведены технико-экономические показатели предлагаемой и известной порошковых проволок.

Как.следует из приведенных данных, предлагаемая порошковая проволока обеспечивает лучшее качество сварного шва, меньшие потери на угар и разбрызгивание, чем известная. При содержании компонентов в порошковой проволоке больше или меньше оптимальных технико-экономические показатели порошковой проволоки ухудшаются.

Формула изобретения

Порошковая проволока, преимущественно для сварки чугуна, состоящая из медной оболочки и порошкообразной шихты, содержащей ферросилиций и плавиковый шпат, отличающаяся тем, что, с целью снижения склонности сварного соединения к образованию трещин и пор, снижения потерь на угар и разбрызгивание при сварке, шихта дополнительно содержит никель, ланЛантан

Бор

Никель

| Порошковая проволока | 1970 |

|

SU363303A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пропилов Л.Я | |||

| Советы заводскому технологу.- Л.: Лениздат, 1975, с | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-12—Подача