Изобретение относится к технологии приготовления наноструктурированных композитов (НК) на основе высокопористых углеродных матриц, наполненных наночастицами золота, с целью создания высокоэффективных электродных материалов, в том числе для электродов суперконденсаторов.

В литературе известно множество способов получения НК, однако физические, а также электрохимические и пиролитические методы получения композитов являются энергоемкими и трудно воспроизводимыми. В случае пиролитических методов целевые продукты также часто содержат побочные.

Установлено, что углеродные материалы способны восстанавливать соединения золота до металлического золота и, как правило, при этом получаются достаточно крупные частицы металла. Так известен способ получения материалов на углеродной основе [патент KR 10072103 5 (В1), МПК Н01М 4/86, Н01М 4/88, Н01М 4/90, опубл. 02.05.2007], наполненных 5÷50 мас. % золота. Данные материалы могут быть использованы в качестве электрокатализаторов в топливных ячейках. Катализаторы получали следующим образом: вначале активированный уголь измельчали (325 меш), промывали дистиллированной водой, выдерживали суспензию угля в воде на водяной бане при 100°C в течение 12 и более часов, затем сушили в печи при 100°C в течение 24 часов. Далее пропитывали углеродный материал растворами соединений золота, предпочтительно HAuCl4, после чего восстанавливали с помощью борогидрида натрия, либо гидразина или формиата натрия, предпочтительно карбоната аммония. Промывали водой, сушили 24 часа при 100°C и отжигали в течение 2 часов при температуре 100÷500°C. Размеры частиц золота согласно ПЭМ составили от нескольких единиц до 150 нм. К недостаткам способа следует отнести его многостадийность, энергоемкость, необходимость использования дополнительных восстановителей, длительность термообработки композита и, в результате, образование достаточно крупных частиц золота (до 150 нм), а также большой расход драгоценного металла - до 5÷50% золота в получаемых композитах.

В статье [В. Jarrais, A.R. Silva, L.S. Ribeiro, E.G. Rodrigues, J.J.M. Orfaо, M.F.R. Pereira, J.L. Figueiredo, C. Freire. Spontaneous gold decoration of activated carbons. // Inorganica Chimica Acta. - 2013. - V. 408. - P. 235-239, опубл. 01.11.2013] нанесение золота на углеродные матрицы с целью создания катализаторов проводили следующим образом. Активированный уголь NORIT ROX 0.8 очищали от примесей на экстракторе Сокслета экстрагированием с помощью 2 М раствора HCl (5 мл раствора на 1 г углеродного материала) в течение 6 часов, затем промывали водой и сушили при 150°C в течение 13 часов. Химическое модифицирование активированного угля проводили окислением его газовой кислородсодержащей смесью (95 об. % N2, 5 об. % O2) в течение 10 часов при 425°C. После чего образцы с модифицированными и немодифицированными частицами активированного угля заливали этанолом или деионизованной водой, перемешивали в течение 3 часов при комнатной температуре, затем кипятили с обратным холодильником в течение 1,5 часов. Далее образцы отфильтровывали, промывали этанолом и снова кипятили с обратным холодильником в смеси растворителей воды и спирта 2 часа. Показано, что в этаноле формируются отдельно расположенные ограненные кристаллы золота 0,1÷5 мкм. В случае водных растворов происходит образование агломератов 0,5÷5 мкм. Недостатком метода является усложненная методика получения, включающая многоступенчатую подготовку носителя, длительное кипячение образцов, использование объемов растворов прекурсоров, многократно превышающих объемы пор (20÷40 мл на 0,1 г активированного угля), а также крупный размер получающихся частиц золота до 5 мкм.

Известен способ получения катализаторов окисления органических соединений: спиртов, альдегидов и полигидроксисоединений [заявка ЕА 200901033, МПК B01J 23/52, С07С 51/235, С07С 59/105, опубл. 30.04.2010]. Способ включает следующие стадии: а) подготовку углеродного носителя (измельчение, гранулирование или создание формованных изделий); б) пропитку его водным раствором или суспензией HAuCl4 объемом не более объема пор; в) сушку при 20÷200°C. В раствор HAuCl4 предварительно добавляли 1÷12М раствор HCl и/или другой неорганической или органической кислоты до рН 1÷6. Также предлагается в растворы прекурсора вводить гидроксиды металлов. Данные стадии можно выполнять последовательно два или более раз. Предлагается несколько методов пропитки углеродных материалов: приливанием раствора по каплям при постоянном перемешивании, разбрызгиванием раствора, в режиме псевдосжиженного слоя, в дражировочном котле и др. Для повышения качества катализатора предлагается дополнительно восстанавливать его в среде 85÷95 об. % N2 или благородного газа, 5÷15 об. % Н2 при температуре более 250°C в течение 10÷300 мин. Также предлагается вводить оксиды щелочных, щелочноземельных металлов и редкоземельных элементов в количестве 0,01÷1,0 мас. % в качестве легирующих добавок. Недостатками способа являются: необходимость предварительной механической обработки носителя, введения дополнительных реагентов: кислот, щелочей, оксидов, легирующих добавок; восстановительная обработка в водородсодержащей среде при высоких температурах. Кроме того, в работе не указаны параметры пористой структуры (удельная поверхность, объемы пор и распределение их по размерам) исследуемых углеродных матриц и материалов на их основе, что затрудняет оценку данных материалов с перспективой использования в качестве электродных материалов суперконденсаторов.

Таким образом, практически во всех проанализированных методах восстановления прекурсоров золота углеродной матрицей, во-первых, необходимо введение HCl и других реагентов, например легирующих добавок; во-вторых, требуется или длительное кипячение в течение нескольких часов с обратным холодильником, или восстановление водородом при температуре более 250°C для обеспечения полноты протекания процесса; в-третьих, в большинстве случаев получаются крупные частицы; в-четвертых, данные системы разрабатывались в основном для каталитических целей и не ясно, какими электрохимическими характеристиками они обладают.

Наиболее близким к заявляемому изобретению является способ получения золото-углеродных наноструктурированных композитов с различной дисперсностью [Г.Ю. Сименюк, Ю.А. Захаров, Н.В. Павелко, В.М. Пугачев, В.Г. Додонов, Т.С.Манина. Наноструктурированные композиты Au-С с регулируемой дисперсностью наполнителя. - Вестник КемГУ. - 2013. - №4 (56). - Т. 1. - С. 217-225, опубл. 20.12.2013].

Данный способ заключается в следующем: навеску углеродной матрицы «Карбонизат» - С 2.0 (удельная поверхность 1030 м2/г, общий объем пор 0,83 см3/г, средний диаметр пор 2,4 нм) пропитывали капельным методом по влагоемкости водным раствором HAuCl4. Концентрацию и объем золотосодержащего раствора подбирали с учетом влагоемкости матрицы, обусловленной ее удельной поверхностью и объемом пор и требуемого процентного содержания золота (5÷10 мас. %). Далее образцы выдерживали при различных температурах (20÷25°C и 60÷70°C) в течение определенного времени, необходимого для полного восстановления золота в композите (при комнатной температуре - 1 сутки, при 60÷70°C - 30 мин). В результате использования углеродной матрицы с развитой поверхностью пор золото полностью восстанавливалось поверхностью углеродной матрицы. Параметры пористой структуры получаемых золото-углеродных наноструктурированных композитов при матричном восстановлении составили: удельная поверхность Sуд=813÷1019 м2/г и общим объемом пор VΣ=0,63÷0,80 см3/г.Средний размер кристаллитов восстановленного золота в основном составил 40÷60 нм, однако присутствовало небольшое количество и более мелкой фракции (4÷8 нм).

Недостатком данного способа является недостаточно высокая удельная поверхность наноструктурированных композитов, высокая себестоимость продукта вследствие большого расхода драгоценного металла (5÷10 мас. % золота), неравномерная и недостаточная пропитка вследствие малого объема прекурсора и отсутствия перемешивания, отсутствие конкретных данных электрохимических исследований для оценки перспектив использования полученного материала в качестве электродов суперконденсаторов.

Задачей заявляемого изобретения является создание золото-углеродного наноструктурированного композита с высокой удельной поверхностью и малым содержанием золота для получения электродных изделий с более низкой себестоимостью и повышенными электрохимическими характеристиками.

Для решения задачи предлагается способ получения золото-углеродного наноструктурированного композита, включающий подготовку высокопористой углеродной матрицы путем обработки углеродного материала раствором щелочи, восстановление в порах полученной матрицы наноразмерных частиц золота путем пропитки навески матрицы водным раствором прекурсора HAuCl4 с последующими нагревом, промывкой и сушкой. При этом при подготовке углеродной матрицы обработку углеродного материала проводят насыщенным раствором щелочи в массовом соотношении щелочь:углеродный материал, равном (2,5÷4):1, пропитку полученной высокопористой углеродной матрицы проводят раствором прекурсора HAuCl4 с концентрацией 4,1⋅10-3÷1,07⋅10-1 моль/л.

Изобретение иллюстрируется следующими графическими материалами:

На фиг. 1. приведены дифракционные профили золото-углеродных наноструктурированных композитов. Номера кривых соответствуют номерам примеров.

На фиг. 2. показаны кривые циклической вольтамперометрии асимметричной ячейки на основе золото-углеродных нанокомпозитных электродов по примерам №1 (1 - при 10 мВ/с; 2 - при 20 мВ/с; 3 - при 40 мВ/с; 3 - при 60 мВ/с) и №5 (1 - при 10 мВ/с; 2 - при 20 мВ/с; 3 - при 50 мВ/с). В качестве противоэлектрода использовались исходные углеродные матрицы.

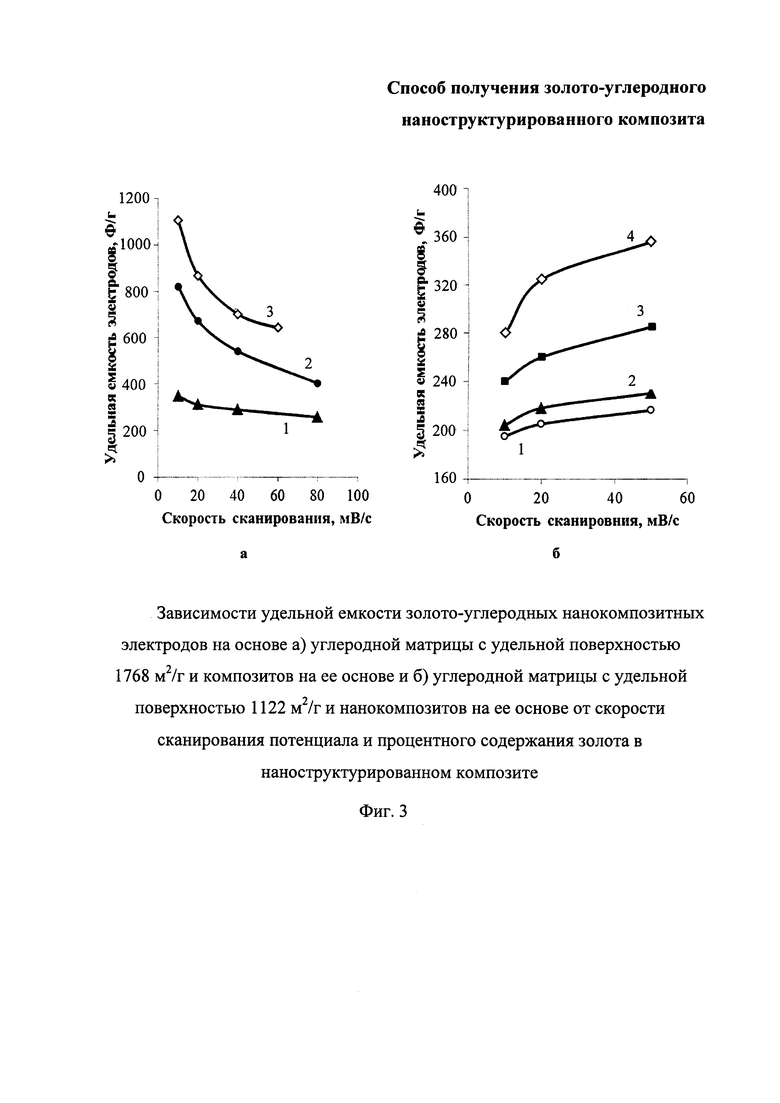

На фиг. 3. представлены зависимости удельной емкости золото-углеродных нанокомпозитных электродов на основе:

а) углеродной матрицы с удельной поверхностью 1768 м2 /г (кривая 1) и золото-углеродных наноструктурированных композитов на ее основе по примерам №1 (кривая 3) и №2 (кривая 2);

б) углеродной матрицы с удельной поверхностью 1122 м2 /г (кривая 1) и золото-углеродных наноструктурированных композитов на ее основе по примерам №3 (кривая 2), №5 (кривая 4), №6 (кривая 3) от скорости сканирования потенциала и процентного содержания золота.

Предлагаемый способ заключается в том, что при обработке углеродного материала насыщенным раствором щелочи при массовом соотношении компонентов m(KOH):m(C)=(2,5÷4):1, с последующей карбонизацией при 800°C и дальнейшей пропиткой получающихся при этом высокопористых углеродных матриц (удельная поверхность 1122÷1768 м2/г, объем пор 0,75÷1,2 см3/г) раствором прекурсора (4,1⋅10-3÷1,07⋅10-1 моль/л HAuCl4), в объеме раствора золотохлористоводородной кислоты, на 20÷30 об. % превышающем объем навески матрицы, в течение 25÷30 мин при температуре 50÷55°C образуется золото-углеродный наноструктурированный композит с высокой дисперсностью частиц наполнителя, обладающий улучшенными электрохимическими характеристиками и представляющий перспективы для создания электродов суперконденсаторов с высокой емкостью.

Способ осуществляется следующим образом. Навеску углеродного материала обрабатывали насыщенным раствором щелочи (50% раствор КОН, плотность 1,51 г/мл при 20°C) при массовом соотношении щелочи к навеске углеродного материала m(KOH):m(C)=(2,5÷4):1, выдерживали в течение суток при комнатной температуре (Т=20÷25°C), затем высушивали его до постоянного веса при температуре 150°C. В качестве исходного углеродного материала использован обеззоленный, окисленный в естественных природных условиях уголь.

Далее смесь углеродного материала и щелочи нагревали в корундовых тиглях в муфельной печи до температуры 800°C со скоростью нагрева 10°C/мин с последующей выдержкой при данной температуре (карбонизация) в течение 1 часа. При этом происходило окисление (или разложение) органической массы углеродного материала, способствующее формированию мезо- и микропор в структуре углеродного материала с образованием высокопористой углеродной матрицы. Полученную углеродную матрицу промывали дистиллированной водой до нейтральной реакции промывных вод, отфильтровывали и высушивали до постоянного веса при температуре 100°C. Выход углеродной матрицы составляет 30÷50 мас. % от массы взятого углеродного материала. Полученная высокопористая углеродная матрица расходуется на получение золото-углеродного наноструктурированного композита.

Отдельно навеску прекурсора HAuCl4 растворяли в дистиллированной воде в мерной колбе. Определяли концентрацию раствора спектрофотометрически или атомно-эмиссионным спектральным анализом. Затем методом разбавления готовили растворы прекурсора заданной концентрации 4,1⋅10-3÷1,07⋅10-1 моль/л HAuCl4. Объем аликвоты (0,5÷1 мл) определяли в зависимости от удельной поверхности и объема пор матрицы. Концентрацию раствора прекурсора рассчитывали с учетом требуемого содержания золота в золото-углеродном наноструктурированном композите и параметров пористой структуры матрицы. Раствор прекурсора брали в объеме, превышающем объем навески матрицы на 20÷30%, для более равномерного распределения его в порах углеродной матрицы.

Далее к навеске углеродной матрицы в количестве постепенно приливали рассчитанный объем раствора HAuCl4 и тщательно перемешивали. Полученную смесь оставляли на 15 мин при комнатной температуре (Т=20÷25°C) для пропитки мезопор углеродной матрицы. Затем нагревали до температуры 50÷55°C и выдерживали при этой температуре в течение 25÷30 мин. При этом происходило восстановление HAuCl4 углеродной матрицей. Восстановление происходило вследствие высокой восстановительной активности как самого нанопористого углерода, так и под действием различных кислородсодержащих функциональных групп на его поверхности. В результате происходило образование золото-углеродного наноструктурированного композита. Полученный при этом НК охлаждали на воздухе до комнатной температуры, переносили на фильтр, промывали на фильтре обильно водой до отрицательной реакции (в промывных водах) на хлорид-ионы по качественной реакции с нитратом серебра. Затем промывали ацетоном, отфильтровывали ацетон под вакуумом водоструйного насоса, в результате происходило высыхание композита. Выход золото-углеродного НК в зависимости от условий составил 93÷98 мас. %. Основные потери происходят на фильтре. Содержание золота в наноструктурированном композите 0,2÷5 мас. %. Расчетные (на основе навесок реагентов) и экспериментальные значения (атомно-эмиссионный спектральный анализ) содержания золота в образцах отличаются незначительно 0,20±0,03÷5,00±0,26 мас. %.

Полученный золото-углеродный НК исследовали методом рентгенофазового анализа, низкотемпературной (77 К) сорбции азота и циклической вольтамперометрии.

Пример 1. К навеске углеродного материала (обеззоленный, окисленный в естественных природных условиях уголь) 2040 мг приливали 10,6 мл насыщенного раствора гидроксида калия (50% КОН; плотность 1,51 г/мл при 20°C, массовое соотношение m(KOH):m(C)=4:1) и выдерживали в течение суток при комнатной температуре (20÷25°C), затем высушивали при 150°C до постоянного веса.

Смесь углеродного материала и щелочи помещали в корундовый тигель и подвергали карбонизации при 800°C в муфельной печи со скоростью нагрева 10°C/мин с последующей выдержкой при данной температуре в течение 1 часа. При этом происходило окисление (или разложение) органической массы углеродного материала, способствующее формированию мезо- и микропор в структуре углеродного материала с образованием высокопористой углеродной матрицы.

Полученную углеродную матрицу промывали дистиллированной водой до нейтральной реакции промывных вод, отфильтровывали и высушивали до постоянного веса при температуре 100°C. Выход углеродной матрицы составил 610 мг (29,9% от массы взятого углеродного материала). Полученная высокопористая углеродная матрица расходуется на получение золото-углеродного наноструктурированного композита и противоэлектродов.

Отдельно навеску прекурсора HAuCl4 в количестве 250 мг растворяли в дистиллированной воде в мерной колбе на 25 мл. Определяли концентрацию раствора спектрофотометрически или атомно-эмиссионным спектральным анализом. Затем методом разбавления готовили водный раствор прекурсора заданной концентрации 1,03⋅10-2 моль/л HAuCl4.

Навеску полученной углеродной матрицы с удельной поверхностью 1768 м2/г и объемом пор 1,2 см3/г в количестве 200 мг помещали в бюкс на 10 мл, приливали 1 мл 1,03⋅10-2 моль/л водного раствора HAuCl4 (около 2 мг золота). Данный объем прекурсора на 20÷30% превышает объем навески матрицы. Полученную смесь тщательно перемешивали и выдерживали в течение 15 мин для равномерной пропитки мезопор матрицы раствором прекурсора золота при комнатной температуре (20÷25°C). Затем нагревали до температуры 50÷55°C и выдерживали при этой температуре в течение 25÷30 мин до полного восстановления HAuCl4 углеродной матрицей до металлического золота в порах и на поверхности матрицы. Полученный при этом золото-углеродный НК охлаждали на воздухе до комнатной температуры (20÷25°C), переносили на фильтр, промывали на фильтре обильно дистиллированной водой до отрицательной реакции (в промывных водах) на хлорид-ионы по качественной реакции с нитратом серебра. Затем промывали ацетоном, отфильтровывали ацетон под вакуумом водоструйного насоса, в результате происходило высыхание золото-углеродного НК.

Содержание золота в полученном наноструктурированном композите составляет 1 мас. %. В фильтратах не было обнаружено растворимых соединений золота (методом атомно-эмиссионного спектрального анализа), следовательно, практически весь прекурсор HAuCl4 прореагировал с углеродной матрицей с образованием кристаллитов металлического золота. Выход золото-углеродного наноструктурированного композита - 198,2 мг (98,1 мас. %). Незначительные потери обусловлены потерями на стенках сосуда и в порах фильтра.

На основе полученного золото-углеродного наноструктурированного композита изготовили 5 электродов массой по 0,01 г и исследовали на тестовой ячейке. Было проведено пять параллельных испытаний. Среднее значение удельной емкости электродов на основе золото-углеродного наноструктурированного композита приведено в таблице 1.

Пример 2. Аналогично примеру 1. Отличие состоит в том, что готовили раствор прекурсора HAuCl4 с концентрацией 5,34⋅10-2 моль/л (примерно 10,5 мг золота). Выход золото-углеродного наноструктурированного композита составил 201,2 мг (95,6%). Содержание золота в композите 5 мас. %.

Пример 3. Аналогично примерам 1 и 2. Отличие состоит в том, что к навеске углеродного материала (1500 мг) приливали 5,0 мл насыщенного раствора гидроксида калия. Массовое соотношение компонентов в углещелочной смеси m(KOH):m(C)=2,5:1. Далее проводили карбонизацию аналогично примеру 1. Выход высокопористой углеродной матрицы составил 746 мг (49,7%). Углеродная матрица имела удельную поверхность 1122 м2/г и объем пор 0,75 см3/г.

Далее к навеске углеродной матрицы (200 мг) приливали 0,5 мл раствора прекурсора с концентрацией 4,1⋅10-3 моль/л (0,4 мг в пересчете на золото) и перемешивали. Значения параметров пористой структуры углеродной матрицы в данном примере гораздо меньше, чем в примерах 1 и 2, поэтому ее насыпная плотность матрицы выше и для ее пропитки требуется в два раза меньший объем прекурсора - 0,5 мл. Данный объем прекурсора, как и в примерах 1 и 2, на 20÷30 об. % превышает объем навески матрицы. Содержание золота в композите 0,2 мас. %. Выход наноструктурированного композита составил 193 мг (96,4 мас. %).

Примеры 4-7. Аналогично примеру 3. Отличие состояло в том, что концентрация раствора прекурсора составляла 10-2÷1,07⋅10-1 моль/л (таблица 1). Содержание золота в композитах составило 0,5÷5 мас. %. Выход композитов 195÷203 мг (93÷97 мас. %).

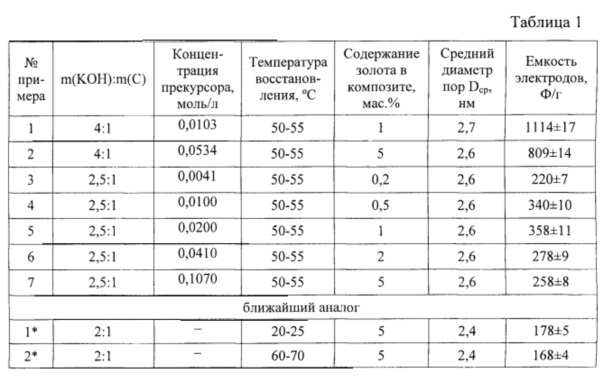

Данные по примерам 1-7 сведены в таблицу 1.

Установлено, что при использовании соотношения углеродного материала к щелочи m(KOH):m(C)=(2,5÷4):1 образуются углеродные матрицы с высокой удельной поверхностью (1122÷1768 м2/г), объемом пор 0,75÷1,2 см3/г и средним диаметром пор 2,6÷2,7 нм. Параметры пористой структуры матриц представлены в таблице 2.

При уменьшении количества щелочи до m(KOH):m(C)=2:1 уменьшается удельная поверхность матриц до 1030 м2/г и средний диаметр пор до 2,4 нм (см. ближайший аналог). При увеличении количества щелочи значительно уменьшается выход углеродных матриц (менее 10÷15%) и увеличивается количество макропор, что нецелесообразно. При соотношении щелочи к углю, равном 2:1, выход углеродной матрицы 45÷50%; при соотношении, равном 4:1, выход около 30÷35%.

Оптимальным является соотношение щелочи к углю, равное 4:1, позволяющее получать углеродные матрицы из достаточно дешевого угольного сырья с удельной поверхностью 1768 м2/г и объемом пор 1,2 см3/г. Данные высокие значения удельной поверхности, объема и среднего размера пор необходимы для увеличения доступности наночастиц наполнителя и пор матрицы для растворов электролитов, что очень важно при создании пористых электродных материалов суперконденсаторов. Использование углеродной матрицы с высокой удельной поверхностью 1768 м2/г способствует получению наноструктурированных композитов с более высокой удельной поверхностью и объемом пор (примеры 1,2 в таблице 2).

Увеличение объема раствора прекурсора на 20÷30% и перемешивание реакционной смеси способствует более равномерной пропитке, повышению дисперсности наночастиц золота и более равномерному распределению наночастиц золота в порах углеродной матрицы. При уменьшении объема прекурсора возможно уменьшение доли мезопор, заполненных раствором прекурсора. При использовании объема прекурсора, равным объему пор матриц, оцененному по методу БЭТ, особенно в отсутствии перемешивания (как в ближайшем аналоге), возможна недостаточная, неравномерная пропитка, так как не учитываются макропоры и часть пор не заполняется раствором прекурсора. Это приводит к ухудшению функциональных характеристик получаемых наноструктурированных композитов. При дальнейшем увеличении объема прекурсора улучшения размерных и электрохимических характеристик не наблюдалось, так как процесс восстановления раствора HAuCl4 происходит преимущественно в зоне контакта матрицы и раствора прекурсора, а не в объеме раствора. Оптимальный объем раствора прекурсора на 200 мг матрицы составил 1 мл (для примеров 1-2) и 0,5 мл (для примеров 3-7).

Экспериментально установлено, что при уменьшении содержания золота в наноструктурированных композитах существенно уменьшается размер кристаллитов золота и уменьшается блокировка (снижение объема) пор матриц. Содержание золота варьировали в пределах 0,2÷5 мас. %, наиболее предпочтительным согласно полученным результатам является 0,5÷2 мас. %. Дальнейшее расширение диапазона при использовании данного способа нанесения наночастиц золота нецелесообразно с точки зрения получения электродных материалов, так как при содержании золота менее 0,2% степень покрытия поверхности золотом достаточно низкая (менее 10-15÷10-16 моль/см2) и не обеспечивает достаточного контакта между проводящими частицами для переноса электричества. Емкости композитов с низким содержанием золота 0,2 мас. % и менее сопоставимы с емкостью матрицы, так как в малых количествах золото практически не вносит вклад в электрохимические свойства композитов. Увеличение концентрации золота выше 5 мас. % при создании наноструктурированных композитов предлагаемым способом также нецелесообразно, так как это приводит к увеличению размеров кристаллитов золота, значительной блокировке пор и существенному увеличению себестоимости золото-углеродных НК.

Полученные по предлагаемому способу золото-углеродные наноструктурированные композиты исследованы методами рентгеновской дифракции, низкотемпературной сорбции азота, рентгенофлуоресцентного анализа и циклической вольтампрометрии. Установлено, что параметры пористой структуры используемых матриц и процентное содержание золота в НК оказывают существенное влияние на форморазмерные характеристики композитов и их функциональные свойства.

По уширению рефлексов золота на дифрактограммах (фиг. 1) были оценены средние размеры кристаллитов золота в наноструктурированных композитах но примерам 1-7 (таблица 3). На основании рентгендифракционных данных показана возможность образования пленочных структур, декорирующих поверхность углеродных матриц, при низких концентрациях золота (0,2÷1 мас. %). При более низких концентрациях (менее 0,2 мас. %) тенденция к увеличению анизометричности сохраняется, однако 0,2 мг золота (на 100 мг матрицы) недостаточно для повышения электропроводности НК и улучшения их электрохимических характеристик. Данные материалы (с содержанием золота менее 0,2%) могут быть интересны только в каталитических целях, где более важной является высокая дисперсность и удельная поверхность каталитически активного компонента (золота). При более высоком процентном содержании золота (2÷5 мас. % и более) образуются более крупные (таблица 3) частицы с сопоставимыми размерами по различным кристаллографическим направлениям ((111) и (200)), с формой частиц, близкой к сферической, что существенно уменьшает удельную поверхность активного компонента (золота) в пересчете на грамм благородного металла, а следовательно, приводит к нерациональному использованию и перерасходу золота. Для композитов на основе углеродной матрицы, получаемой при соотношении m(KOH):m(C)=4:1, анизометричность нанокристаллитов золота менее выражена, однако тенденция к уменьшению размеров кристаллитов золота при уменьшении содержания его в композитах, особенно в направлении (200), сохраняется. Следовательно, при содержании золота 0,2÷1,0 мас. % на поверхности матрицы происходит образование анизометричных пластинчатых или пленочных структур золота, вытянутых в направлении (111). В результате происходит декорирование поверхности пор матрицы наночастицами золота, уменьшается блокировка пор, увеличивается электропроводность поверхностного слоя, снижаются потери на токопереносе, увеличивается работа выхода электрона с поверхности электродного материала, что способствует улучшению электрохимических характеристик. Однако при очень низком содержании золота (менее 0,2 мас. %) данные островковые пленочные структуры находятся на большом расстоянии друг от друга и не способствуют увеличению электропроводности материала.

Аналогичная тенденция просматривается при оценке влияния концентрации прекурсора от 0,0041 до 0,107 моль/л. Варьирование концентрации прекурсора позволяет контролировать размер, форму и содержание частиц золота в НК.

Кроме того, получение золото-углеродного НК предлагается проводить при температуре 50÷55°C в течение 25÷30 мин, что способствует более тщательной пропитке и более равномерному распределению золота на поверхности матрицы. При уменьшении температуры уменьшается вязкость раствора, а следовательно, раствор труднее проникает в мезопоры углеродной матрицы, кроме того, значительно увеличивается время восстановления прекурсора, которое при 20÷25°C составляет не менее суток. При температуре 50÷55°C, предлагаемой в изобретении, HAuCl4 не разлагается и легко восстанавливается матрицей. При более высоких температурах - 60°C и более (как в ближайшем аналоге) - прекурсор может быстро разлагаться с образованием более крупных кристаллитов.

Установлено, что оптимальное время выдержки составляет 25÷30 мин в зависимости от концентрации раствора прекурсора и используемой матрицы. В серии предварительных испытаний с использованием данных углеродных матриц было установлено, что за данное время используемые высокопористые матрицы полностью восстанавливают HAuCl4 до металлического золота при содержании золота не более 5 мас. %. Время выдержки контролировали по дифрактограммам по соответствующим рефлексам золота, рентгенофлуоресцентным спектрам и элементному анализу на золото в полученных НК и фильтратах после промывки образцов методом атомно-эмиссионного спектрального анализа. При уменьшении времени выдержки часть золота не успевает восстановиться, в результате наблюдается уменьшение интегральной интенсивности линий золота на дифрактограммах, а в фильтратах обнаруживается непрореагировавшая HAuCl4. При увеличении времени выдержки в некоторых случаях наблюдалось сужение линий на дифрактограммах, что свидетельствует об увеличении размеров кристаллитов.

На основе полученных золото-углеродных НК, а также композитов из ближайшего аналога и исходных углеродных матриц были приготовлены электродные материалы для суперконденсаторов, которые были протестированы на лабораторной экспериментальной ячейке с использованием измерительно-питающего устройства ИПУ-1 методом циклической вольтамперометрии (ЦВА) при скорости сканирования от 10 до 80 мВ/с в диапазоне изменения потенциала - 1÷1 В.

Емкость электродов из углеродной матрицы, полученной карбонизацией углеродного материала (при m(KOH):m(C)=2,5:1), составила 196±6 Ф/г.

Емкость электродов из углеродной матрицы, полученной карбонизацией углеродного материала (при m(KOH):m(C)=4:1) составила 350±10 Ф/г.

Типичные кривые ЦВА для золото-углеродных наноструктурированных композитов, содержащих 1 мас. % золота, представлены на фиг. 2.

Кривые ЦВА для углеродной матрицы, полученной при соотношении m(KOH):m(C)=4:1, и композитов на ее основе носят ярко выраженный псевдоемкостной характер вследствие протекания фарадеевских электрохимических реакций функциональных кислородсодержащих групп (прежде всего, карбоксильных) на поверхности углеродной матрицы.

Для матрицы, полученной при соотношении щелочи к углеродному материалу m(KOH):m(C)=2,5:1, а также матрицы «Карбонизат» - С 2.0 (из ближайшего аналога) и наноструктурированных золото-углеродных композитов на их основе формы кривых ЦВА приближаются к прямоугольным, характерным для идеально поляризуемых электродов. Отличие только в максимальных достижимых значениях силы тока, а следовательно, и в площади, ограниченной кривыми ЦВА. Для углеродных матриц (m(KOH):m(C)=(2,5÷4):1) и НК на их основе с содержанием золота 1 мас. % площади под ЦВА кривыми больше, чем для матрицы «Карбонизат» - С 2.0 и композитов на ее основе (из ближайшего аналога), следовательно, и удельная емкость предлагаемых нанокомпозитных электродов выше.

На фиг. 3 представлены зависимости емкости золото-углеродных нанокомпозитных электродов на основе матриц, полученных при различном соотношении щелочи к углеродному материалу, от скорости сканирования потенциала в зависимости от процентного содержания золота в композите.

Следует отметить, что для матрицы (m(KOH):m(C)=2,5:1) и композитов на ее основе наблюдается увеличение емкости при увеличении скорости сканирования от 10 до 50 мВ/с, которое наиболее заметно для композита (от 240±8 до 358±11 Ф/г), содержащего 1 мас. % золота. Для исходной матрицы увеличение емкости менее заметное - от 196±6 до 230±8 Ф/г.

Для углеродной матрицы (m(KOH):m(C)=4:1) и композитов на ее основе при увеличении скорости сканирования наблюдается уменьшение емкости, что может быть обусловлено запозданием электрохимических процессов, а также более узкими порами, что может препятствовать переносу иона электролита в них в процессе разрядки-зарядки суперконденсатора. При содержании золота 1 и 5 мас. % емкость нанокомпозитных электродов при скорости сканирования потенциала 10 мВ/с составила 809±14 и 1114±17 Ф/г.

При скорости сканирования10 мВ/с емкость электродов, приготовленных из углеродных матриц, полученных при соотношении m(KOH):m(C)=4:1, и композитов на их основе значительно (в 1,5-2,5 раза) превышает емкость электродных материалов на основе углеродной матрицы, образующейся в результате карбонизации углеродного материала при соотношении m(KOH):m(C)=2,5:1.

В таблице 1 приведены максимально достигнутые значения (в диапазоне изменения потенциала - 1÷1 В, при скоростях развертки потенциала от 10 до 80 мВ/с) электрических емкостей электродов на основе наноструктурированных композитов, полученных в ближайшем аналоге и в заявляемом способе.

Установлено (таблица 1), что при содержании золота 0,5÷2 мас. % наноструктурированные композиты на основе матрицы, полученной карбонизацией углеродного материала при соотношении m(KOH):m(C)=2,5:1 (примеры 4-6), обладают максимальными значениями электрохимических характеристик и повышенной стабильностью при высоких скоростях сканирования потенциала. При использовании меньшего количества золота емкостные характеристики композитов не отличаются от таковых для исходных матриц. Далее, до содержания золота 1 мас. % емкость сильно возрастает (таблица 1), так как частицы золота на поверхности углеродной матрицы снижают внутреннее сопротивление, потери на токосъеме, увеличивают величину накопленного заряда. Обнаружено, что при концентрации 0,5÷1 мас. % потери емкости композитов вследствие незначительного снижения удельной поверхности и объема пор гораздо меньше, чем увеличение емкостных характеристик вследствие образования электропроводящих наноостровков золота на поверхности композита. В результате емкость композита возрастает примерно в 1,5-2 раза по сравнению с емкостью исходных матриц. Найдено, что при увеличении содержания золота до 5% (пример 7) размеры кристаллитов золота увеличиваются, поры блокируются сильнее и уменьшение удельной поверхности вносит больший вклад, чем снижение потерь на токосъеме в результате снижения внутреннего сопротивления и в итоге емкость композитов постепенно уменьшается. Для нанокомпозитов на основе матрицы, полученной карбонизацией углеродного материала при соотношении m(KOH):m(C)=4:1 также обнаружено, что при содержании золота 1% в композите емкость электродов на их основе выше, чем для электродов, содержащих 5% золота (примеры 1-2). Наблюдаемый эффект увеличения емкости при низких концентрациях золота позволяет экономить драгоценный металл, а следовательно способствует снижению себестоимости композитных электродов. Емкость электродов, получаемых в заявляемом способе, больше, чем в ближайшем аналоге, так как в результате использования углеродных матриц с более высокой удельной поверхностью и оптимизации (уменьшения) содержания золота в НК удалось повысить дисперсность и равномерность распределения по поверхности углерода наночастиц золота и уменьшить блокировку пор.

Таким образом, предложен упрощенный, направленный на получение электродных материалов с высокими функциональными характеристиками способ получения золото-углеродного наноструктурированного композита, позволяющий существенно улучшить его дисперсионные и электрохимические характеристики.

Предлагаемый способ имеет следующие преимущества: упрощенная технология; низкое содержание золота в получаемом нанокомпозите по сравнению с ближайшим аналогом; установление оптимальной концентрации золота позволяет экономить драгоценный металл; увеличение удельной поверхности наноструктурированного композита за счет использования углеродной матрицы с более высокой удельной поверхностью; контроль за размерными характеристиками, фазовым составом и сопоставление данных с электрохимическими характеристиками, что в итоге дает возможность создания электродов суперконденсаторов с высокой удельной электрохимической емкостью на основе полученного золото-углеродного нанокомпозита.

Способ получения золото-углеродного наноструктурированного композита

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА СИСТЕМЫ УГЛЕРОД-НИКЕЛЬ | 2014 |

|

RU2570672C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МНОГОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК И ОКСИДА МАРГАНЦА | 2023 |

|

RU2825091C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) И ЕГО ПРИМЕНЕНИЕ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2428769C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-СЕРНОГО АККУМУЛЯТОРА, ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-СЕРНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2016 |

|

RU2654856C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО РАЗЛОЖЕНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ГАЗАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2488441C1 |

| ГИБКИЙ ГИБРИДНЫЙ ЭЛЕКТРОД ДЛЯ СУПЕРКОНДЕНСАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2748557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО КАТАЛИЗАТОРА НА ОСНОВЕ ВОССТАНОВЛЕННОГО ЗОЛОТА | 2021 |

|

RU2784199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ПОРИСТОГО КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ОЛОВА | 2018 |

|

RU2671361C1 |

| Способ получения нанокомпозитного материала состава углеродная матрица - кобальтат никеля | 2024 |

|

RU2831717C1 |

Изобретение относится к технологии приготовления наноструктурированных композитов на основе высокопористых углеродных матриц, наполненных наночастицами золота. Способ получения золото-углеродного наноструктурированного композита включает подготовку высокопористой углеродной матрицы путем обработки углеродного материала раствором щелочи, восстановление в порах полученной матрицы наноразмерных частиц золота путем пропитки навески матрицы водным раствором прекурсора HAuCl4 с последующими нагревом, промывкой и сушкой. При подготовке углеродной матрицы обработку углеродного материала проводят насыщенным раствором щелочи в массовом соотношении щелочь:углеродный материал, равном (2,5÷4):1, пропитку полученной высокопористой углеродной матрицы проводят раствором прекурсора HAuCl4 с концентрацией 4,1⋅10-3÷1,07⋅10-1 моль/л. Изобретение позволяет создать золото-углеродный наноструктурированный композит с высокой удельной поверхностью и малым содержанием золота. 3 ил., 3 табл.

Способ получения золото-углеродного наноструктурированного композита, включающий подготовку высокопористой углеродной матрицы путем обработки углеродного материала раствором щелочи, восстановление в порах полученной матрицы наноразмерных частиц золота путем пропитки навески матрицы водным раствором прекурсора HAuCl4 с последующими нагревом, промывкой и сушкой, отличающийся тем, что при подготовке углеродной матрицы обработку углеродного материала проводят насыщенным раствором щелочи в массовом соотношении щелочь:углеродный материал, равном (2,5÷4):1, пропитку полученной высокопористой углеродной матрицы проводят раствором прекурсора HAuCl4 с концентрацией 4,1·10-3÷1,07·10-1 моль/л.

| Г.Ю | |||

| СИМЕНЮК и др., Наноструктуитрованные композиты Au-C c регулируемой дисперсностью наполнителя.-Весник КемГУ., N4(56)-Т.1 -с.217-225, 20.12.2013;RU 2502668 C1, 27.12.2013 | |||

| ЗОЛОТОЙ КАТАЛИЗАТОР НА НОСИТЕЛЕ | 2006 |

|

RU2378048C2 |

| EA 200901033 A1, 30.04.2010 | |||

| CN 103962132 A, 06.08.2014. | |||

Авторы

Даты

2017-03-21—Публикация

2016-02-24—Подача