Изобретение относится к сварочным материалам, в частности к составам электродного покрытия основного типа, используемым в электродах для сварки преимущественно аустенитных хромоникелевых коррозионно-стойких сталей, работающих преимущественно в условиях кислых и кислотно-солевых сред, содержащих активаторы коррозионного процесса - сероводород, цианистый водород и соли роданистоводородной кислоты, и может найти применение в машиностроительной, химической и коксохимической отрасли.

Известно электродное покрытие, содержащее компоненты в следующем соотношении, мас.%: Мрамор 45-50 Плавиковый шпат 32-35 Полевой шпат 2-5 Марганец 2-4 Ферросилиций 1-2 Ферротитан 6-8 Рутиловый концентрат 4-5 Бентонит 1-2

Использование этого покрытия позволяет получить наплавленный металл состава, близкого к основному металлу, обладающих высокими пластическими свойствами и стойкостью против трещинообразования.

Однако данное покрытие не обеспечивает требуемой коррозионной стойкости металла шва в агрессивных средах.

Известно также электродное покрытие, содержащее мрамор, плавиковый шпат, слюду, двуокись титана, феррониобий, ферротитан, алюминий, магнезит, глинозем, а также иттрий (1-2 мас.%) и ферроцерий (1-4%), где иттрий и ферроцерий способствуют уменьшению степени окисленности стали и количества неметаллических включений, снижая загрязненность наплавленного шва. Ферроцерий и иттрий являются также глобуляризаторами неметаллических включений и придают им наиболее благоприятную форму. Иттрий уменьшает вредное влияние серы, вносимой в металл шва компонентами покрытия, и способствует также очищению границ зерен.

Ферроцерий повышает стойкость наплавленного металла против межкристаллийной коррозии.

Введение иттрия и ферроцерия в покрытие в указанных пределах позволяет получить в наплавленном металле 0,04-0,08% иттрия и 0,1-0,2% церия.

Недостаток этого покрытия состоит в том, что наряду с высокими механическими свойствами наплавленного металла не достигают получения устойчивого пассивного состояния его в кислых и кислотно-солевых средах в присутствии активаторов коррозионного процесса, таких как НСN, HCNS, Н2S, а следовательно, и высокой стойкости против общей и локальной питтинговой коррозии.

Наиболее близким к предложенному является электродное покрытие, предназначенное для окислительных сред (НNO3).

Данное покрытие содержит следующие компоненты, мас.%: Плавиковый шпат 20-30 Двуокись титана 6-12 Ферротитан 6-9 Сода 0,5-1,5 Сидерит 3-8

Компонент, выбранный из группы:

полуторная окись редко-

земельного металла, дву-

окись редкоземельного металла 1-8 Ферросилиций 3-8 Слюда 3-6 Мрамор До 100

Назначение введенных в состав покрытия двуокиси и полуторных окислов церия и иттрия - окисление и удаление углерода, удаление или сферодизация и связывание в тугоплавкие соединения серы, фосфора, азота, водорода и прочих, что в общем улучшает механические свойства металла.

Недостаток электродного покрытия этого состава состоит в слабом усвоении наплавленным металлом РЗМ из покрытия с участием одного из указанных соединений иттрия или церия в виде их окислов. В результате данное покрытие обладает низкой коррозионной стойкостью в кислых средах особенно в присутствии таких активаторов коррозии, какими являются НCN, HCNS и H2S.

Кроме того, при участии, например, двуокиси церия наблюдается значительное ухудшение коррозионной стойкости в сравнении с эффектом действия окиси иттрия в условиях работы в присутствии активаторов коррозии.

Целью изобретения является повышение коррозионной стойкости наплавленного металла в результате обеспечения устойчивого пассивного состояния в кислых и кислотно-солевых средах, содержащих в качестве активаторов коррозии цианистый водород, роданистоводородную кислоту и сероводород.

Поставленная цель достигается тем, что состав электродного покрытия, включающий мрамор, плавиковый шпат, ферросилиций и ферротитан, слюду, соду и двуокись церия, дополнительно содержит иттрий, в виде сплава с кремнием при следующем соотношении компонентов, мас.%: Плавиковый шпат 20-30 Ферросилиций 3-8 Слюда 3-6 Сода 0,7-1,5 Сплав иттрия с кремнием 5-10 Двуокись церия 0,5-2,0 Мрамор До 100 причем соотношение иттрия, содержащего в сплаве иттрия с кремнием, и двуокиси церия составляет 1:1-2.

Сплав иттрия с кремнием содержит иттрий в количестве 7-20%.

При этом мрамор и плавиковый шпат в составе выполняют известную функцию, они являются газошлакообразующими компонентами, ферросилиций и ферротитан - раскислителями и легирующими компонентами. Кроме того, ферротитан используется как модификатор. Пластификатором служат слюда и сода.

Совместное участие в составе двуокиси церия и иттрия в определенном отношении позволяет использовать иттрий не только в качестве рафинирующего и модифицирующего компонента, но его присутствие придает двуокиси церия новую функцию в металле, подвергшемуся высокотемпературному (дуговому) переплаву и последующей кристаллизации, - ускорителя катодного процесса выделения водорода.

Механизм совместного действия иттрия и двуокись церия (IV) заключается в том, что введение двуокиси церия сдвигает потенциал наплавленного металла в кислых средах в положительную область, при этом, однако, не обеспечивает образование плотных защитных пленок. Введение иттрия приводит к образованию в области пассивации плотной защитной пленки.

Таким образом, совместное действие иттрия и двуокиси церия (IV) при их определенном отношении в составе, равном 1:(1,0-2,0), позволяет получить микролегированный наплавленный металл с высокими антикоррозионными свойствами, проявляющимися в кислых и кислотно-солевых средах, содержащих активаторы коррозии.

Поиск на соответствие данного технического решения критерию существенного отличия показал, что имеется электродное покрытие в состав которого входит соединение церия и иттрия. Однако церий в состав этого покрытия входит в виде ферроцерия, что не позволяет выполнить функцию ускорителя катодного процесса выделения водорода, как это имеет место в предложенном составе электродного покрытия.

Других источников информации, где было бы описано совместное действие соединений иттрия и церия не обнаружено. Это дает основание считать предложенный состав соответствующим требованиям к существенности отличий.

Предложенный состав готовят путем смешения указанных компонентов в определенном соотношении при температуре окружающей среды.

П р и м е р. Было приготовлено покрытие, содержащее, мас.%., плавиковый шпат 24, ферросилиций 8, ферротитан 8, слюда 4, соль 1,0, сплав иттрия с кремнием (содержащий 10% иттрия) 7,5 и двуокись церия (IV) 1,5 массе. Остальное до 100% - мрамор. В качестве электрода использовали пруток из стали 0,4х19Н//М3, ⊘ 4 мм.

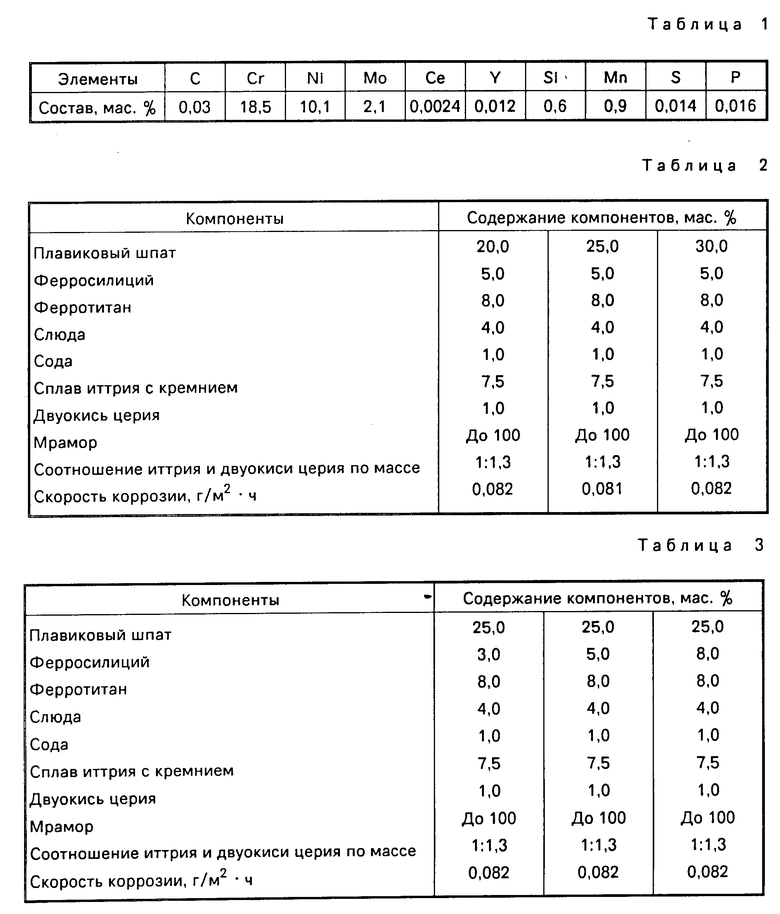

Химический состав, наплавленного металла приведен в табл. 1.

Коррозионные свойства наплавленного металла исследованы в 8%-ном растворе серной кислоты, содержащем 250 г/л (NH4)2SO4, 1,2 г/л NH4CNS, а также примеси Н2S и НСN (Коляндр Л.Я. Технологическая среда сульфатных отделений коксохимических заводов. Улавливание и переработка химических продуктов коксования. с. 118).

Скорость коррозии, определенной по ГОСТ 9.905-82, составила при этом 0,0830 г/мм2 ˙ ч.

Для подтверждения правомерности выбранного состава электродного покрытия были приготовлены опытные электроды, стержень которых был изготовлен из проволоки 04х19И11МЗ. С целью исследования коррозионных свойств металла была произведена сварка пластины из стали 10Х17Н13М2Т постоянным током обратной полярности.

Испытание образцов проводили в соответствии с ГОСТ 9905/82 в 8%-ной серной кислоте при 60оС.

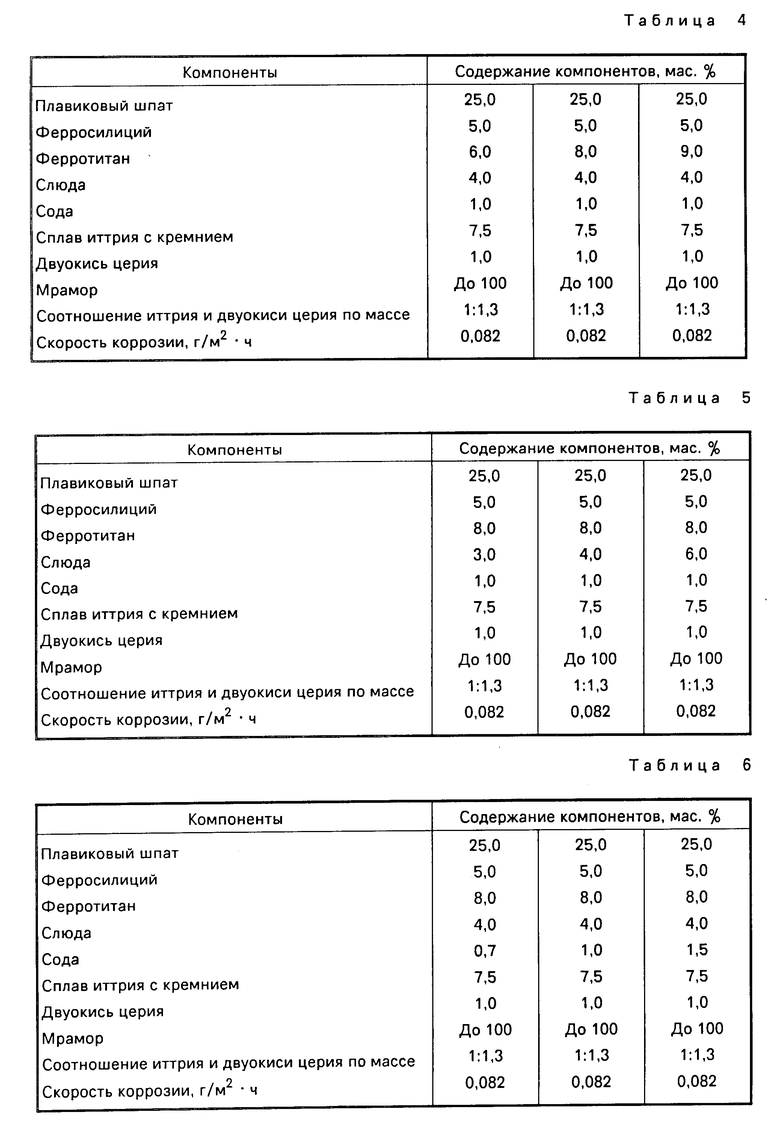

В приведенных таблицах представлены результаты проведенных испытаний.

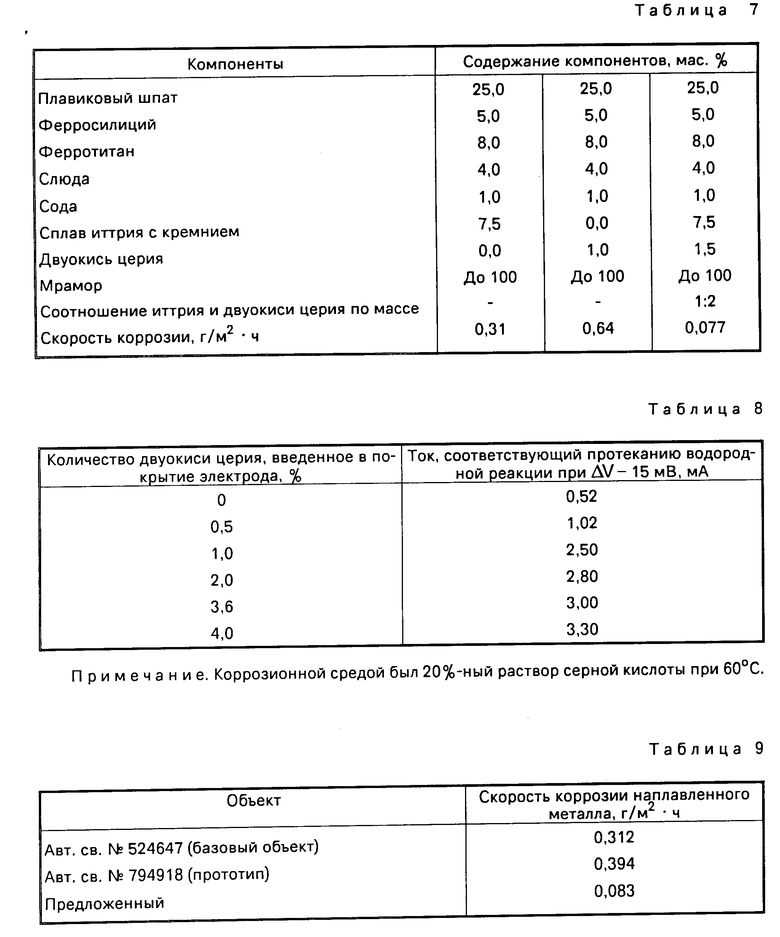

Анализ приведенных в табл. 2-7 данных свидетельствует о достижении улучшенных антикоррозионных свойств наплавленного металла только при определенном соотношении Y:CeO2 = 1:1-2.

Подтверждением функции двуокиси церия при введении его через покрытие электрода в наплавленный металл могут служить данные изучения поляризационных кривых наплавленных металлов и величины перенапряжения выделения водорода на стали, микролегированной РЗМ.

В табл. 8 приведены токи, соответствующие протеканию водородной реакции на наплавленном металле типа 0,4х19Н11МЗ при изменении стационарного потенциала на 15 мВ в катодной области.

Из приведенных данных видно наличие усиления катодной реакции за счет содержащихся в металле микровключений с двуокисью церия. Исследование по измерению перенапряжения выделения водорода для образцов микролегированных СеО2 указывают на уменьшение перенапряжения (константа Тафеля уменьшается на 0,1-0,2 В).

В табл. 9 приведены сопоставительные данные по скорости коррозии в известных и предложенном составах

Кроме того, электроды с предложенным покрытием имеют хорошие сварочно-технологические свойства: дуга на постоянном токе обратной полярности горит устойчиво; шлак хорошо отделяется от наплавленного металла, трещины и поры в металле шва отсутствуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Электродное покрытие | 1974 |

|

SU524647A1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| Состав электродного покрытия | 1982 |

|

SU1049224A1 |

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Электродное покрытие | 1975 |

|

SU517452A1 |

Изобретение относится к сварочным материалам, в частности к составам электродных покрытий, используемых для сварки аустенитных хромоникелевых сталей. Цель изобретения - повышение коррозионной стойкости наплавленного металла в результате обеспечения устойчивого пассивного состояния в кислых и кислотно-солевых средах, содержащих в качестве активаторов коррозии цианистый водород, роданистоводородную кислоту и сероводород. Состав покрытия содержит, мас. %: плавиковый шпат 20 - 30, ферросилиций 3 - 8, слюду 3 - 6, соду 0,7 - 1,5 сплав иттрия с кремнием 5 - 10, двуокись церия 0,5 - 2,0 и остальное - мрамор. При этом соотношение иттрия, содержащегося в сплаве иттрия с кремнием и двуокиси церия составляет 1 : (1 - 2), что позволяет придать двуокиси церия новую функцию - ускорителя катодного процесса выделения водорода. 9 табл.

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ для сварки хромоникелевых сталей, содержащий мрамор, плавиковый шпат, ферросилиций, ферротитан, слюду, соду и двуокись церия, иттрийсодержащий компонент, отличающийся тем, что, с целью повышения коррозионной стойкости наплавленного металла в результате обеспечения устойчивого пассивного состояния в кислых и кислотно-солевых средах, содержащих в качестве активаторов коррозии цианистый водород, роданистоводородную кислоту и сероводород, состав дополнительно содержит в качестве иттрийсодержащего компонента сплав иттрия с кремнием при следующем соотношении компонентов, мас.%:

Плавиковый шпат - 20 - 30

Ферросилиций - 3,0 - 8,0

Ферротитан - 6,0 - 9,0

Слюда - 3,0 - 6,0

Сода - 0,7 - 1,5

Сплав иттрия с кремнием - 5,0 - 10,0

Двуокись церия - 0,5 - 2,0

Мрамор - Остальное

причем отношение иттрия, содержащегося в сплаве иттрия с кремнием, и двуокиси церия составляет 1 : 1 - 2.

| Авторское свидетельство СССР N 794918, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-01-27—Публикация

1989-11-21—Подача