ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования фосфоритной муки | 1975 |

|

SU632674A1 |

| Способ получения органо-минерального удобрения | 1991 |

|

SU1807047A1 |

| Способ получения азотно-фосфорного удобрения | 1984 |

|

SU1261931A1 |

| Способ гранулирования сложных удобрений | 1983 |

|

SU1110775A1 |

| Удобрение и способ его получения | 2018 |

|

RU2675937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Способ получения гранулированного органо-минерального удобрения | 2021 |

|

RU2766716C1 |

| Способ получения гранулированного хлористого калия | 1981 |

|

SU1068409A1 |

| Способ гранулирования фосфоритной муки | 1984 |

|

SU1198045A1 |

| Способ получения натурального органоминерального удобрения на основе фосфоритной муки | 2019 |

|

RU2708985C1 |

Использование: в сельском хозяйстве в качестве удобрения под различные культуры. Фосфоритную муку окатывают в присутствии растворов экскрементов ЖИвотнШ и/или птиц концентрацией 5 - 20%, выполняющих роль связующей добавки, а сушку гранул ведут при температуре материала 60 - 120°С,2табл.

Изобретение относится к способам гранулирования фосфоритной муки, широко ис- пользуемой в сельском хозяйстве под различные культуры.

Известен способ гранулирования фосфоритной муки путем окатывания шихты в присутствии связующей добавки в качестве которой используется насыщенный при температуре 90 - 100°С раствор хлористого калия и последующей сушки. Выход товарной фракции составляет 30 - 40%. прочность гранул готового продукта 15 - 17 кг/см2.

Недостатками известного способа являются низкий выход товарной фракции (30 - 40%); недостаточно высокая прочность гранул (15-17 кг/см2).

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является известный способ гранулирования фосфоритной муки путем окатывания шихты в присутствии связующей добавки, в качестве которой используется раствор хлористого калия с предварительным введением в него фосфоритной муки в количестве 20 - 40% от веса насыщенного раствора хлористого калия и последующей сушки. Выход товарной фракции (1 - 3 мм) составляет 60 - 65%, прочность гранул - 18 - 20 кг/см2.

Недостатками такого способа являются Сравнительно низкий выход товарной фракции (60 - 65%); сложность реализации, связанная с низкой растворимостьюё хлористого калия.

Целью изобретения является увеличение выхода товарной фракции при одновременном упрощении способа.

Поставленная цель достигается в предлагаемом способе гранулирования фосфоритной муки путем окатывания в присутствий Связующей добавки и последующей сушки, отличающийся тем, что в каче

ю.

-о

.N СО

14

стве связующего использует растворы экскрементов животных и/или птиц концентрацией 5-20%, а сушку ведут при температуре материала 60 - 12р°С.

Отличительным признаком способа является то, что в качестве связующей добавки используют растворы экскрементов животных и/или птиц концентрацией 5 -1 20%V а сушку ведут при температуре материала 60 - 12р°С. : .-.,-,;/. В известных способах при гранулировании фосфоритной муки в качестве связующей добавки используют растворы хлористого калия или его смесь с фосмукой. Известно, что хлористый калий обладает низкой растворимостью и имеет мелкокристаллическую структуру. Поэтому после формирования гранул при гранулировании мелкодисперсной фосфоритной муки в местах контакта частиц, образовавших гранулу, будут при сушке выкристаллизовываться мелкие кристаллы хлористого калия. При этом межчастичные связи будут очень слабыми. Поэтбму при сушке большая часть сформировавшихся гранул рассыпаются, что и объясняет низкий выход товарной фракции.. ., ..:..:.,,.....,-...; :.:., ;:..,,.:.- ; ...,., .

При использовании в качестве связующей добавки растворов экскрементов живо- гнш и/или птиц концентрацией 5 - 20% увеличение выхода товарной фракций объясняется следующим.

Известно, что растворы экскрементов животных и/или птиц содержат слабоконцентрированные гуминовыё кислоты, которые при попадании на поверхность частиц фосфоритной муки переводят содержащийся в ней фосфор в фосфаты аммония, калия, натрия, таким образом в местах контакта образуются новые химические комплексы. За счет этого усиливаются межчабтйчные связи, что приводит к образованию прочных гранул, которые не разрушаются при сушке.

При концентрации раствора экскрементов менее 5% не наблюдается заметного увеличения выхода товарной фракции. Это объясняется низкой концентрацией твердой фазы в растворе, что ослабляет межчастичные связи и, как следствие, приводит к образованию слаббпрбчных гранул.

..... .

При использовании растворов экскрементов животных и/или птиц концентраций более 20% также наблюдается снижение выхода товарной фракции, вызванное неравномерным распределением раствора по всей массе гранулируемой фосмукй из-за высокой вязкости раствора и образованием отдельных крупных кусков. Кроме того, при концентрации раствора более 20% замедляется процесс диффузии жидкой фазы к поверхности частиц фосфоритной муки

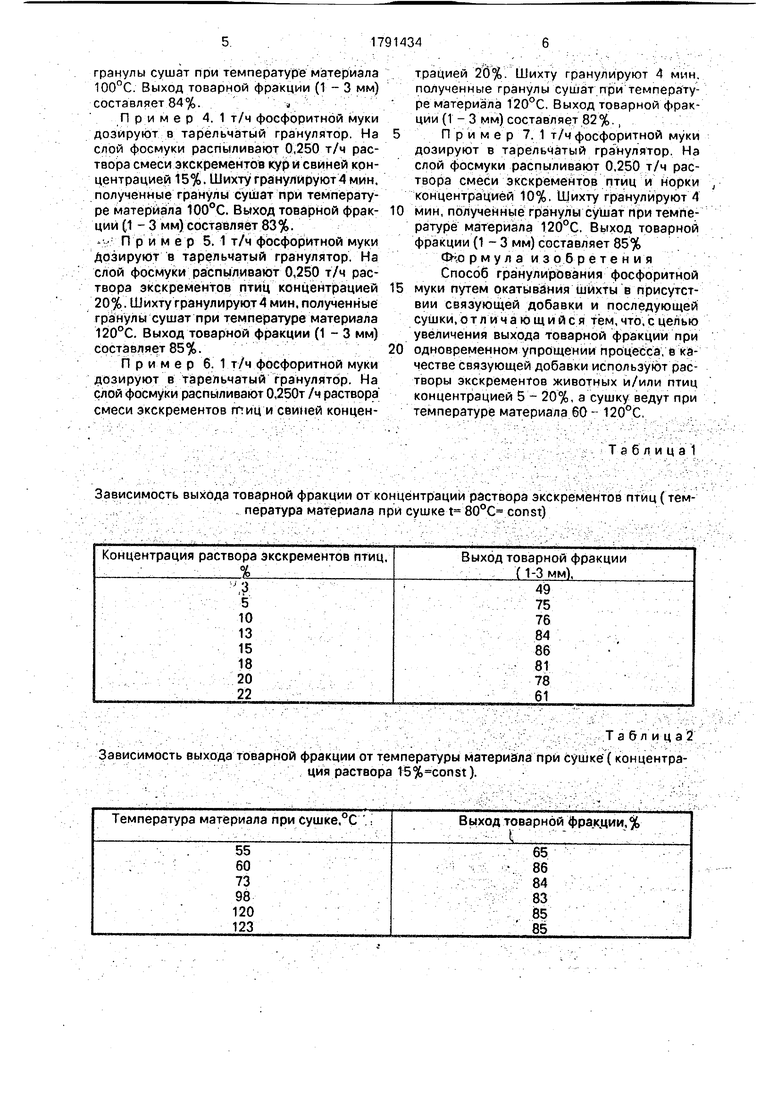

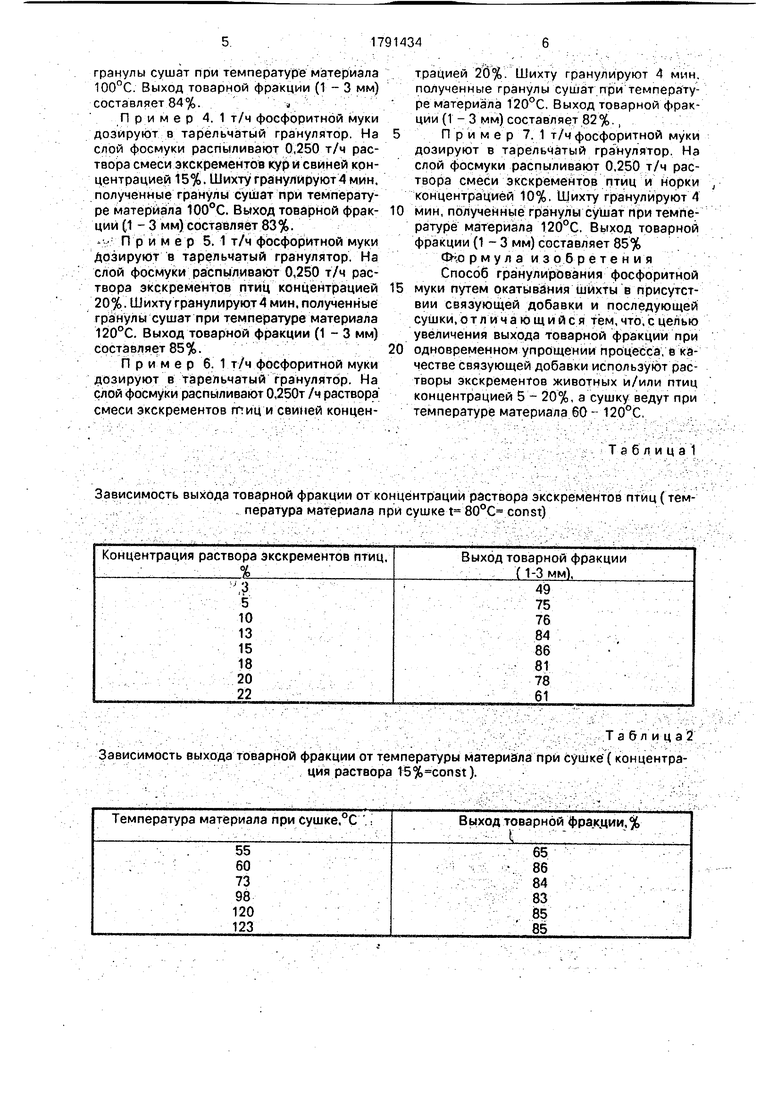

Правомерность выбранных диапазонов

подтверждается результатами экспериментальных исследований, приведенных в табл.

.. 1 и 2 -;- ; .: . -;: ...: .. -,; . . . ..

Температурный интервал нагрева гранул 60 -- 120°С объясняется следующим: нижний уровень - 60°С определяется мини- 0 мальнр допустимой прочнос тьнз; верхний предел - 120ЬС определяется эконрмиче- ской нецелесообразностью дальнейшего нагрева гранул.

Из табл. 2 ёйдно, что увеличение тёмпе- 5 ратуры нагрева материала более 120°С не

приводит к увеличению выхода товарной фракции, но известно, что увеличение температуры нагрева резко увеличивает затраты тепла на термообработку и требует

0 устройства специальных охладителей гранул, что экономически невыгодно.

Из данных табл. 2 видно, что при температуре материала менее 60°С снижается выход товарной фракции, что обусловлено

5 низкой интенсивностью испарения влаги с

поверхности гранул и приводит к слипанию

отдельных гранул с образованием более

Крупных. : :Г...; ; ; :;: . .. . -.

Способ реализуется следующим обра0 збм. -:;:V;v:-v-- v- : ..:.v ;.; - .: - :. В гранулятор (любого типа) дозируется : фосфоритная мука, на слой которой распы- лйвается раствор экскрементов животных и/или птиц концентрацией 5 - 20%. Пол- 5 ученные гранулы направляют на сушку. При этом температуре материала на выходе из аппарата составляет 80 - 120°С. Высушен- 1 ные гранулы классифицируют с отбором товарной фракции.

0 П р им е р 1.1 т/ч фосфоритной муки дозируют в тарельчатый гранулятор. На слой фосмукй распыливают 0,25 т/ч раствора экскрементов кур концентрацией 5%. Шихту гранулируют 4 мин, полученные гра5 пулы сушат при температуре материала 80°С. Выход товарной фракции (1 - 3 мм) составляет 75%/

Пример 2, 1 т/ч фосфоритной муки дозируют в тарельчатый гранулятор. На

0 слой фосмукй распыливают 0,250 т/ч раствора экскрементов свиней концентрацией 5%. Шихту гранулируют , полученные гранулы сушат при температуре материала 80°С. Выход товарной фракции (1 - 3 мм)

5 составляет 76%.

Пример 3. 1 .т/ч фосфоритной муки дозируют в тарельчатый гранулятор. На слой фосмукй распыл ивают 0,250 т/ч раствора экскрементов кур концентрацией 15%. Шихту гранулируют 4 мин, полученные

гранулы сушат при температуре материала 100°С. Выход товарной фракции (1 - 3 мм) составляет 84%.«.-

П р и м е р 4. 1 т/ч фосфоритной муки дозируют в тарельчатый гранулятор. На слой фосмуки распыливают 0,250 т/ч раствора смеси экскрементов кур и свиней концентрацией 15%. Шихту гранулируют4 мин. полученные гранулы cyiiiar при температуре материала 100°С. Выход товарной фракций (1 - Змм) составляет 83%. -Прим е р 5. 1 т/ч фосфоритной муки дозируют в тарельчатый гранулятор. На слой фосмуки распыливают 0,250 т/ч раствора экскрементов птиц концентрацией 20%. Шихту гранулируют А мин. полученные гранулы сушат при температуре материала 120°С. Выход товарной фракции (1-3 мм) составляет 85%.

Пример б. 1 т/ч фосфоритной муки дозируют в тарельчатый гранулятор. На слой фосмуки распыливают 0,250т /ч раствора смеси экскрементов птиц и свиней конценЗависимость выхода товарной фракции от концентраций раствора экскрементов птиц ( тем- ;;. пература материала при сушке const)

Концентрация раствора экскрементов птиц,

%

10

13

15

18

20

22

.. ..-.: . , ... - .., . .. -,- ; . ; :Ч-,- . ;-v Я;- ; ,N:-:T а б л и ц а 1

Зависимость выхода товарной фракции от температуры материала при сушке (концентрация раствора 15% const).

трацией 20%. Шихту гранулируют 4 мин. полученные гранулы сушат при температуре материала 120°С, Выход товарной фракции (1-3 мм) составляет 82%.,

П р и м е р 7, 1 т/ч фосфоритной муки дозируют в тарельчатый гранулятор. На слой фосмуки распыливают 0,250 т/ч раствора смеси экскрементов птиц и норки концентрацией 10%, Шихту гранулируют 4

мин, полученные гранулы сушат при температуре материала 120°С. Выход товарной фракции (1 - 3 мм) составляет 85% ctKo р м у л а и з р б р е т е н и я Способ гранулирования фосфоритной

муки путем скатывания шихты в присутствии связующей добавки и последующей сутки, от л йча ющийся тем, что, с целью увеличения выхода товарной фракции при

одновременном упрощении процесса, в качестве связующей добавки используют растворы экскрементов животных и/или птиц концентрацией 5 - 20%, а сушку ведут при температуре материала 60-120°С,

Т е б л и ц а 1

Выход товарной фракции (1-3 мм).

49

75

76

84

86

81

78

61

| Способ гранулирования фосфоритной муки | 1972 |

|

SU472922A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ гранулирования фосфоритной муки | 1984 |

|

SU1198045A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ гранулирования фосфоритной муки | 1975 |

|

SU632674A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-01-30—Публикация

1991-02-27—Подача