а:

00 4:

Изобретение относится к технологии минеральных удобрений, в частности гранулированного хлористого калия.

Известен способ получения грану. лированного хлористого калия, который основан на увлажнении мелкокристаллической соли, гранулировани увлажненной массы в барабанных или тарельчатых грануляторах без применения высоких давлений и сушке полученных гранул Си.

Способ характеризуется повышенны выходом гранул товарного размера (1-4 мм), которые, однако, не-обладают достаточной механической прочностью (прочность на раздавливание не превышает 9-12 кгс/см).

Для повышения прочности гранул предложено использовать различные упрочняющие добавки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения гранулированного хлористого калия путем смешения мелкокристаллической соли последнего со связующей жидкостью, представляюще й-собой раствор сульфитно-дрожжевой бражки (СДБ) и хлористого каЛия (5-30%). ЗатГем массу гранулируют и сушат. Общий расход СДБ состаЕ.тгг-г 1-5% от массы удобрения.

Гранулы tOTOBoro продукта имеют прочность 35-45 кгс/см 2.

Недостатками способа являются низкая интенсивность процесса гранулирования и необходимость в СВЯЗИ- с этим использвания громоздкого объемного оборудования (грануляторы). Кроме того, выход гранул, товарного размера составляет не более 60-75%, что вызывает необходимость повторного гранулирования значительных количеств продуктов.

Цель изобретения - повышение интенсивности процесса гранулирования и- увеличение выхода гранул товарного размера.

. . Поставленная цель достигается .тем,-что согласно способу г включающему смешение мелкокристаллического хлористого калия с сульфитно-дрожжевой бражкой, гранулирование смеси и сушку гранул, хлористый калий преварительно смешивают с 0,5-10% расчетного количества сульфитно-дрожжевой бражки, взятой в виде 0,55%-ного раствора, а гранулирование ведут в присутствии оставшегося количества сульфитно-дрожжевой бражки взятой в виде 10-30%-ного раствора /

Предпочтительно предварительное с ешение хлористого калия вести до влажности 1-5%.

Расчетное количество добавки составляет 1-3% от массы удобрения.

Таким образом, по предлагаемому способу процесс ведут в две стадии. На первой стадии сухой мелкокристаллический хлористый калий смешивают в смесителе с 0,5 - 10% количества сульфитно-дрожжевой бражки, взятой в виде разбавленного 0,5-- 5%-ного . раствора. При этом влажность полученной смеси должна составлять 1-5%. На второй стадии увлажненный материал смешивают в грануля оре с оставшимся количеством сульфитно-дрожжевой бражки, имеющей концентрацию 10-30% с одновременным гранулированием смеси. -.

Основной причиной низкой интенсивности гранулирования является плохая смачиваемость технической соли КС1 концентрированными растворами (10-30%) сульфитно-дрожжевой бражки. Эти растворы, обладующие хорошими связующими свойетвами при гранулировании, имеют повышенную вязкость из-за химических превраений, протекающих при контакте её с сухой-солью КС1, В результате затормс1живаются процессы распределения связунвдего в объеме мелкокристаллического порошка, снижаются интенсивность гранулообразован.ия и однородность полученных гранул.

Улучшение смачивания мелкокристаллического хлористого калия концентрированными растворами СДБ может быть достигнуто за счет предварительного увлажнения сухой соли до 1-5% хорошо смачивающими жидкостями. Для предварительного смачивания пригодны те же растворы СДБ, но взятые в значительно меньших, строго определенных концентрациях (0,5-5%), так как они имеют высокие поверхностно-активные свойства, низкую вязкость и практически не вступают в химическое взаимодействие . с хлористым калием..

Выбор расхода (0,5-10%) и концентрации раствора СДБ (0,5-5%) на первой стадии процесса, а также степени предварительного увлажнения (1-5%) продиктованы необходимостью остижения максимального эффекта при следукицем гранулировании хлористого калия.

Уменьшение расхода менее 0,5% . сйижает интенсивность смачивания сухой соли КС1, увеличение его свыше 10% не дает дополнительных преимуществ и связано с повышением расхода реагента.

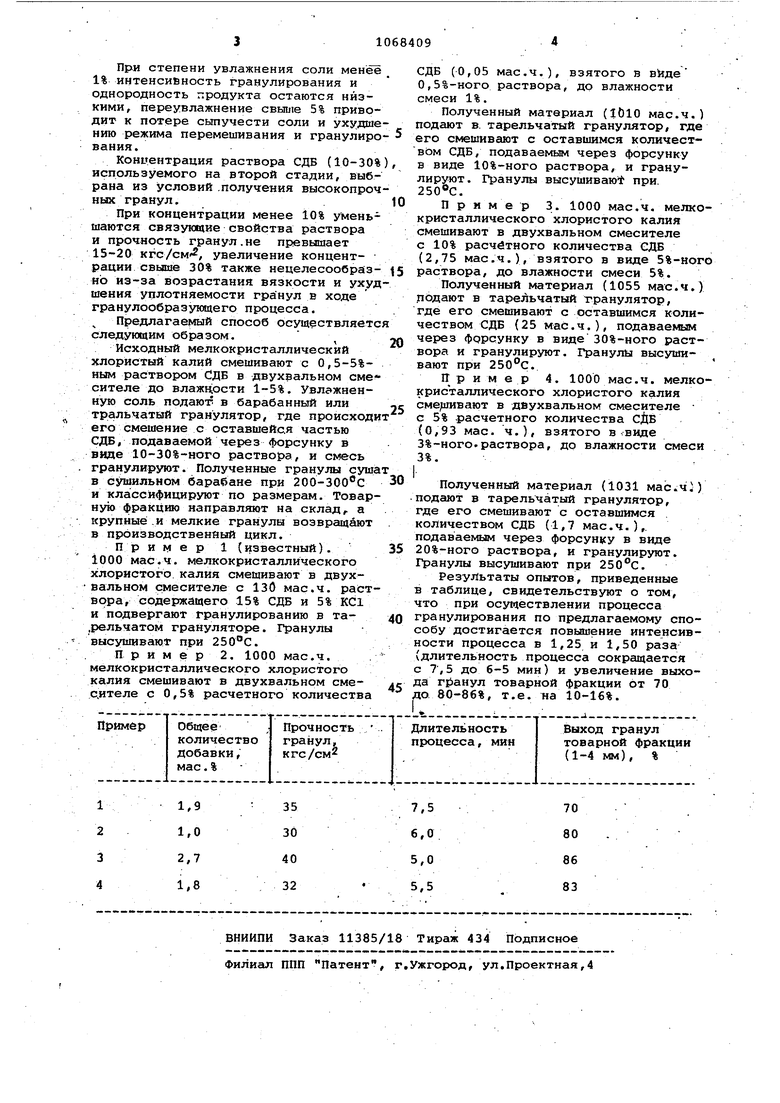

Растворы СДБ с концентр1ацией менее 0,5%, I имеет низкую смачивающую способность поэтому их использование не столь эффективно. Уве.личение концентрации свыше 5% недопустимо, так как это тоже вызывает затормаживание процесса смачивания сухого КС1. При степени увлажнения соли менее 1% интенсивность гранулирования и однородность продукта остаются низкими, переувлажнение свыше 5% приво дит к потере сьтучести соли и ухудш нию режима перемешивания и грануянр вания. Концентрация раствора СДБ (10-30 используемого на второй стадии, выб рана из условий .получения высокопро ных гранул, При концентрации менее 10% умень шаются связующие свойства раствора и прочность гранул.не превышает 15-20 кгс/см, увеличение концентрации свыше 30% также нецелесообраз но из-за возрастания вязкости и уху шения уцлотняемости гранул в ходе гранулообразующего процесса. Предлагаемый способ осуществляет следующим образом. Исходный мелкокристаллический хлористый калий смешивают с 0,5-5%ным раствором СДБ в двухвальном сме сителе до влажности 1-5%. Увлажненную соль подают в барабанный или тральчатый гранулятор, где происход его смешение с оставшейся частью СДБ, подаваемой через форсунку в виде 10-30%-ного раствора, и смесь гранулируют. Полученные гранулы суш в сушильном барабане при ЗОО-ЗОО С и классифицируют по размерам. Товар нук) фракцию направляют на склад, а крупные .и мелкие гранулы возвращают в производственный цикл. Пример 1 (известный). iOOO мае.ч. мелкокристаллического хлористого калия смешивают в двух бальном смесителе с 130 мае.ч. раст вора, содержащего 15% СДБ и 5% КС1 и подвергают гранулированию в та.рельчатом грануляторе. Гранулы высушивают при 250С. П р и м е р 2. 1000 мае.ч. мелкокристаллического хлористого калия смешивают в двухвальном смес.ителе с 0,5% расчетного количества СДБ (0,05 мае.ч.), взятого в О,5%-ного раствора, до влажности смеси 1%. Полученный материал (lOlO мас.ч.) подают в. тарельчатый гранулятор, где его смешивают с оставшимся количеством СДБ, подаваемым через форсунку в виде 10%-ного раствора, и гранулируют. Гранулы высушиваю при. 250®С. Пример 3. 1000 мас.ч. мелкокристаллического хлористого калия смешивают в двухвальном смесителе с 10% расчётного количества СДБ (2,75 мас.ч.), взятого в виде 5%-ного раствора, до влажности смеси 5%. Полученный материал (1055 мас.ч.) подают в тарельчатый транулятор, где его смешивают с оставшимся количеством СДБ (25 мас.ч.), подаваемым через Форсунку в виде 30%-ного раствора и гранулируют. Гранулы высушивают при 250с. Ир им ер 4. 1000 мас.ч. мелкокристаллического хлористого калия еме иивают в двухвальном смесителе с 5% расчетного количества СЙБ (0,93 мае. ч.), взятого 3%-ного.раствора, до влажности смеси 3%. Полученный материал (1031 мае.ч) подают в тарельчатый гранулятор, где его смешивают с оставшимся количеством СДБ (1,7 мас.ч.), подаваемым через форсунку в виде 20%-ного раствора, и гранулируют. Гранулы высушивают при . Результаты опытов, приведенные в таблице, свидетельствуют о том, что при осуществлении процесса гранулирования по предлагаемому способу достигается повьаяение интенсивности процесса в 1,25 и 1,50 раза (длительность процесса сокращается е 7,5 до 6-5 мин) и увеличение выхода г1Ьанул товарной фракции от 70 до 80-86%, т.е. на 10-16%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Способ получения гранулированного хлористого калия | 1979 |

|

SU952830A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| Способ получения непылящего хлористого калия | 1984 |

|

SU1310337A1 |

| Способ получения гранулированного хлористого калия | 1986 |

|

SU1428696A1 |

| Способ гранулирования фосфогипса | 1984 |

|

SU1249338A1 |

| Способ получения калийного удобрения | 1984 |

|

SU1162775A1 |

| Способ получения хлорида калия | 1981 |

|

SU1033437A1 |

| Способ флотации сильвинитовой руды | 1983 |

|

SU1113175A1 |

| Способ получения сырцовых гранул для производства керамзита | 1982 |

|

SU1162767A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ; ключающий смешение мелкокристалли1ёского хлористого калия с сульфитно-дрожжевой бражкой, гранулирование смеси и . сушку гранул, отлича-ющийся тем, что, с целью повышения интенсивности процесса гранулирования и увеличения выхода гранул товарной фракции, хлористый калий предварительно смешивают с 0,5 - 10% расчетного количества сульфитно-дрожжевой бражки, взятой в виде 0,5 - 5%-ного раствора, а гранулирование ведут в присутствии оставшегося количества сульфитно-дрожжевой бражки, взятой в риде 10-30%-ного раствора. 2. Способ по П.1, о тли ч а ющ и и с я тем, что предварительное смешение хлористого калия ведут I до влажности смеси 1-5%. (Л

| Д | |||

| Вопросы производства калийных удобрений..Труды ВНИИГ | |||

| М.-Л., Химия, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения гранулированного хлористого калия | 1979 |

|

SU952830A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-01-23—Публикация

1981-10-16—Подача