Изобретение относится к технологии утилизации газов, отходящих из металлургических агрегатов типа электросталеплавильных печей и (или) сталеплавильных конвертеров и содержащих оксид и диоксид углерода в качестве основных ингредиен- тов.,Технодогические процессы на основе предлагаемого способа могут быть использованы на предприятиях черной металлургии для улучшения защиты окружающей среды от токсичных веществ или от теплового загрязнения и одновременно - для получения сырья для синтеза метанола по схеме конденсации синтез-газа.

Наиболее близок к заявляемому по технической сущности и достигаемому эффекту

способ обезвреживания технических тазов, содержащих окись углерода, который предусматривает частичное использование их теплового потенциала охлаждением потока отходящих газов в рекуператорах тепла (в частности/для подогрева технологических сред), и химическую обработку - окисление дожигания СО до С02 в факеле газовых горелок с выбросом продуктов сгорания в атмосферу 1.

Описанный способ прост в осуществлении, однако химический потенциал оксида углерода используется в нем только на окисление с получением тепла. Выбросы же горячего СОа в атмосферу приводят к ее тепловому загрязнению вблизи металлурХ|

ч

I

XI

гических предприятий, а в перспективе, как уже отмечалось, способствуют наступлению парникового эффекта.

Целью изобретения является снижение вредных выбросов в атмосферу.

Цель достигается тем, что в способе модификации состава технических газов, содержащих окись углерода, после их выхода из сталеплавильных агрегатов, предусматривающем рекуперацию тепла и химиче- скую обработку, согласно изобретению, в поток технических газов непосредственно после выхода из сталеплавильных агрегатов впрыскивают водяной пар, полученную при такой химической обработке смесь синтез- газа (окиси углерода и водорода) с примесями диоксида углерода и других оксидов бесконтактно охлаждают, рекуперируя тепло, дистиллированной водой, используемой для получения водяного пара, отмывают примеси холодной технической водой и очищенный синтез-газ направляют в сборник.

Предлагаемый способ, несмотря на теоретическую известность реакции пароводяной конверсии по схеме: . СО (избыток) + (пар) - СО + 2Нз t COa (см. Справочник азотчика. Под ред. Е.Я.Мельникова. Т.1, Химия, М., 1967, с. 140-141) и теоретическую же известность абсорбции газообразных аногидридов во- дои по схемам:

С02 + (избыток) водный раствор Н2С3,

(следы) S02 + Н20 (избыток) водный раствор HzSOa и им подобным схемам.

(см. Химия. Справочное руководство. Т, Койне и др. Химия, Л., 19, с.62, 104), - соответствует критерию охраноспособности существенные отличия, поскольку эти процессы служат неочевидной цели - очист- ке газовых выбросов электросталеплавильных печей или конвертеров от токсичных компонентов с одновременной технологической утилизацией их тепла.

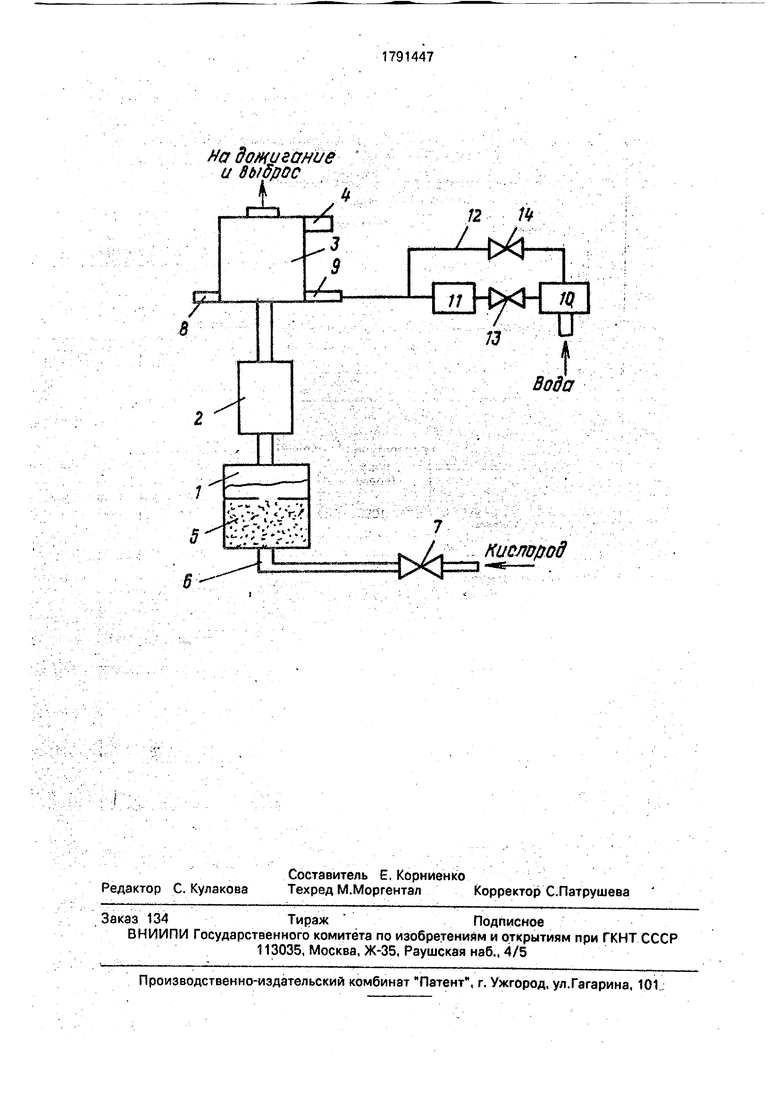

Далее сущность изобретения поясняет- ся примерами осуществления способа на экспериментальном стенде, схема которого показана на чертеже.

Пример 1. Стенд имеет последо- вательно подключенные один к другому газогенератор 1, имитирующий сталеплавильный агрегат по составу технических газов, регулируемый проточный электронагреватель 2, на выходе которого можно поддерживать температуру газов, характерную для разных периодов работы сталеплавильных агрегатов, и футерованный изнутри огнеупорным материалом ци: линдричёский вертикальный газовый

конвертер 3, оборудованный штуцерами 4 для отбора проб газа,

Газогенератор 1 имеет в донной части бункер 5 для размещения запаса угольного порошка и штуцер 6 для подвода кислорода с вентилем-регулятором 7 расхода.

Конвертер 3 в донной части снабжен: эжектором 8 для засасывания потоком нагретого газа тонкодисперсной пыли оксидов железа, присутствующих в реальных газовых выбросах сталеплавильных агрегатов и служащих катализаторами пароводяной конверсии окиси углерода, и штуцером 9 для подачи водяного пара от испарителя 10 и пароперегревателя 11. От исправителя 10 предусмотрен байпас 12. На трубопроводе между испарителем 10 и пароперегревателем 11 установлен вентиль 13, а на байпасе 12 - вентиль 14..

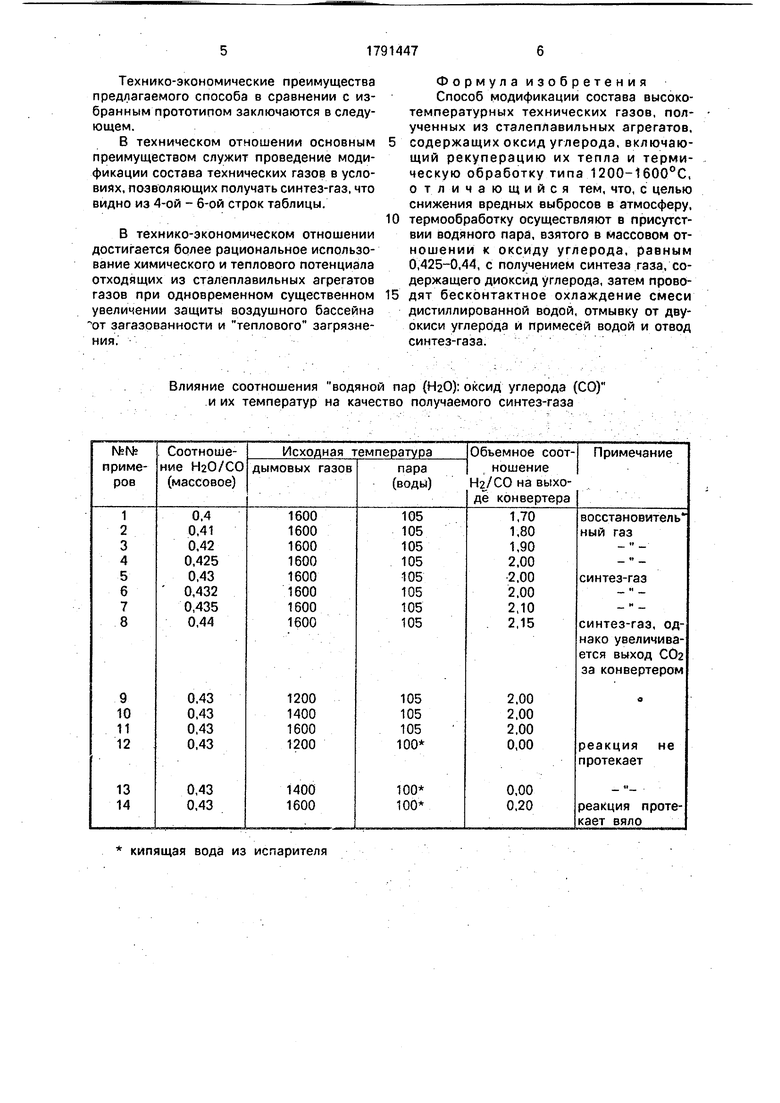

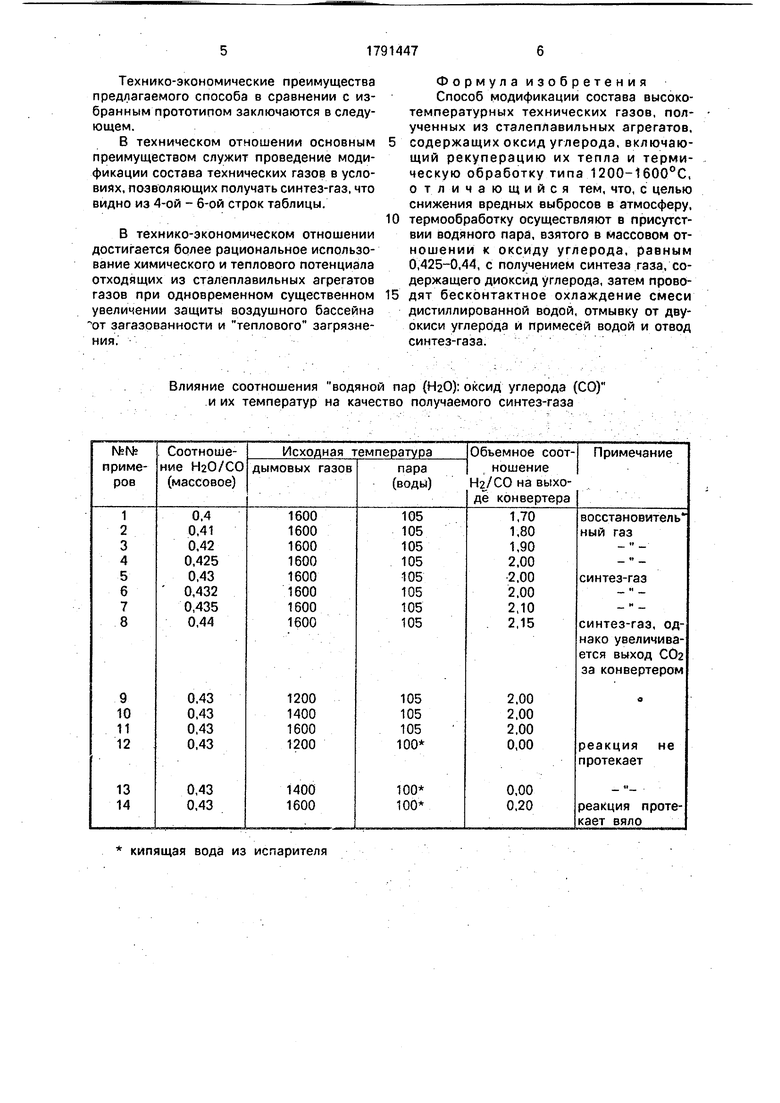

При осуществлении способа на описанной установке были проведены 14 серий экспериментов с разными исходными соотношениями водяной пар (Н20): оксид углерода (СО), которые задавали режимами работы газогенератора 1 и испарителя 10 совместно с пароперегревателем 11 или отдельно от него, разными начальными температурами дымовых газов и водяного пара при минимальном усреднение-постоянном расходе тонкодиспёрсных оксидов железа ЮОг/нм3.

В продуктах конверсии с помощью газоанализатора типа ТП 5501 определяли содержание СО и Н2 и их объемное соотношение,

Заявляемый способ реализовали следующим образом.

П р и м е р 2. Кислород через штуцер подавали в газогенератор, заполненный предварительно угольным порошком. При работе генератора в нем поддерживали температуру 250...300°С, для чего его подключали к источнику электропитания (на чертеже не показан). В результате реакции кислорода с угольным порошком образовывалась газовая смесь, состоящая из окиси и двуокиси углерода (СО 90%), которую затем подогревали в электропечи до температур 1200°...1600°С. Подогретую смесь подавали в конвертор, в который через штуцер тангенциально вводили водяной пар с температурой 100 и 105РС.

Температуру измеряли термопарами:

типа ХА - для измерения температур до 300°С;

типа ПР 30/6 - для измерения температур свыше 1200°С, подключенными к вторичным приборам типа КСП.

Результаты экспериментов представлены в таблице.

Технико-экономические преимущества предлагаемого способа в сравнении с избранным прототипом заключаются в следующем.

В техническом отношении основным преимуществом служит проведение модификации состава технических газов в условиях, позволяющих получать синтез-газ, что видно из 4-ой - 6-ой строк таблицы.

В технико-экономическом отношении достигается более рациональное использование химического и теплового потенциала отходящих из сталеплавильных агрегатов газов при одновременном существенном увеличении защиты воздушного бассейна от загазованности и теплового загрязнения.

0

Формула изобретения Способ модификации состава высокотемпературных технических газов, полученных из сталеплавильных агрегатов, содержащих оксид углерода, включающий рекуперацию их тепла и термическую обработку типа 1200-1600°С, отличающийся тем, что, с целью снижения вредных выбросов в атмосферу, термообработку осуществляют в присутствии водяного пара, взятого в массовом отношении к оксиду углерода, равным 0,425-0,44, с получением синтеза газа, содержащего диоксид углерода, затем проводят бесконтактное охлаждение смеси дистиллированной водой, отмывку от двуокиси углерода и примесей водой и отвод синтез-газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газификации твердых топлив и газогенератор непрерывного действия для его осуществления | 2024 |

|

RU2825949C1 |

| КАТАЛИЗАТОР ДЛЯ ТЕРМОХИМИЧЕСКОЙ РЕКУПЕРАЦИИ ТЕПЛА В ГИБРИДНОЙ СИЛОВОЙ УСТАНОВКЕ | 2012 |

|

RU2496578C1 |

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

| Комплекс для переработки твердых органических отходов | 2020 |

|

RU2741004C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| РИФОРМИНГ-ПРОЦЕСС, ОБЪЕДИНЕННЫЙ С ГАЗОТУРБИННЫМ ГЕНЕРАТОРОМ | 2021 |

|

RU2836019C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ СОЗДАНИЯ ВОДОРОДНОГО ЭНЕРГОХИМИЧЕСКОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2385836C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ С РЕГЕНЕРАЦИЕЙ ЭНЕРГОНОСИТЕЛЕЙ В ЦИКЛИЧЕСКОМ ПРОЦЕССЕ ТЕПЛОВОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524317C1 |

Изобретение относится к технологии утилизации газов, отходящих из металлургических агрегатов и содержащих оксид и диоксид углерода в качестве основных ингредиентов. Для снижения вредных выбросов в атмосферу в способе модификации состава высокотемпературных технических газов, полученных из сталеплавильных аг: регатов, содержащих оксид углерода, включающий рекуперацию их тепла и термическую обработку при 1200-1600°С. термообработку осуществляют в присутствии водяного пара, взятого в массовом отношении к оксиду углерода, равным 0,425-0,44, с получением газовой смеси, содержащей диоксид углерода, последующее бесконтактное охлаждение смеси дистиллированной водой, отмывку двуокиси углерода и примесей водой и отвод синтез-газа. В техническом отношении проведение модификации состава технических газов позволяет получать синтез-газ. В технико-экономическом отношении достигается рациональное использование теплового потенциала отходящих из сталеплавильных агрегатов газов при существенном увеличении защиты воздушного бассейна от загазованности и теплового загрязнения. 1 ил., 1 табл. со С

Влияние соотношения водяной пар (НаО): оксид углерода (СО) и их температур на качество получаемого синтез-газа

кипящая вода из испарителя

на дожигание

и выброс

4

г-Ч

| Юдашкин М.Я, Очистка газов в металлургии | |||

| М.: Металлургия, 1976, 108, с.362-363. |

Авторы

Даты

1993-01-30—Публикация

1990-01-02—Подача