Изобретение относится к абразивной обработке деталей, содержащей операции шлифования и полирования.

Цель изобретения повышение качества абразивной обработки за счет обеспечения ее упрочнения.

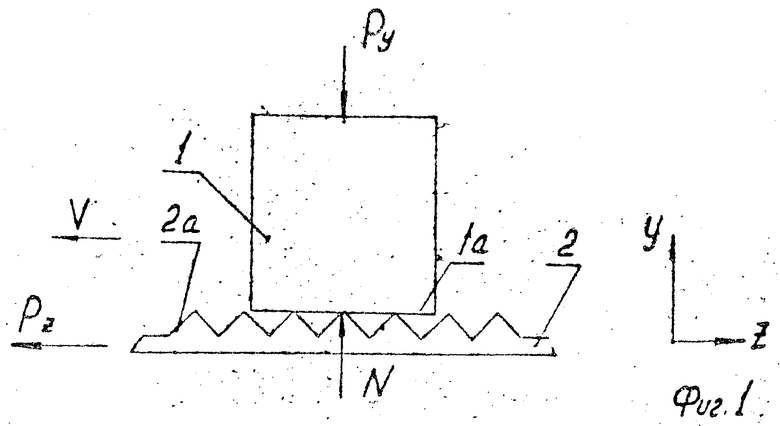

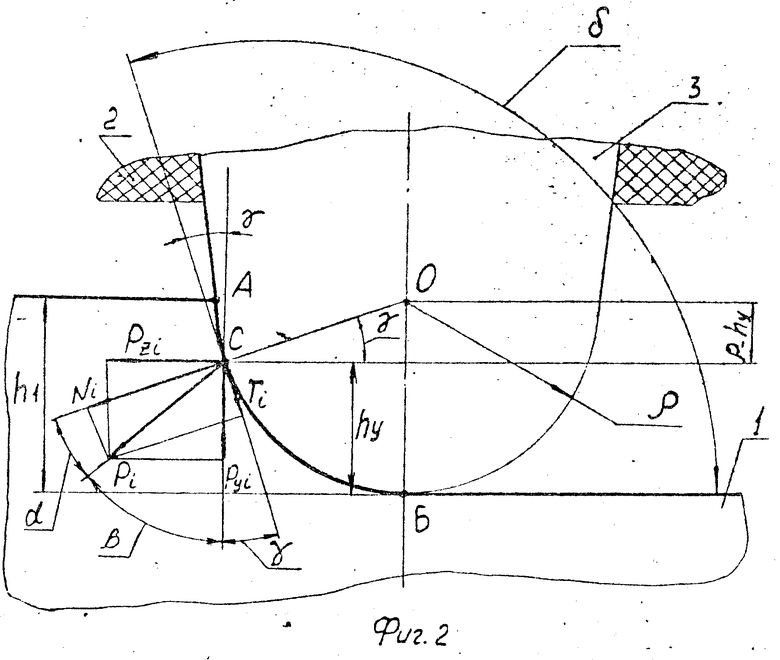

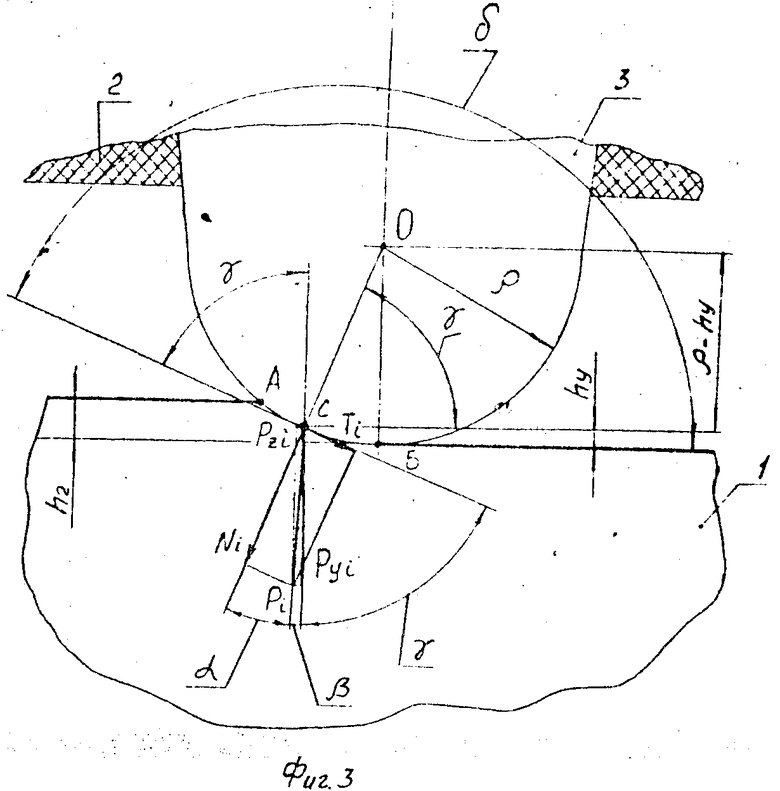

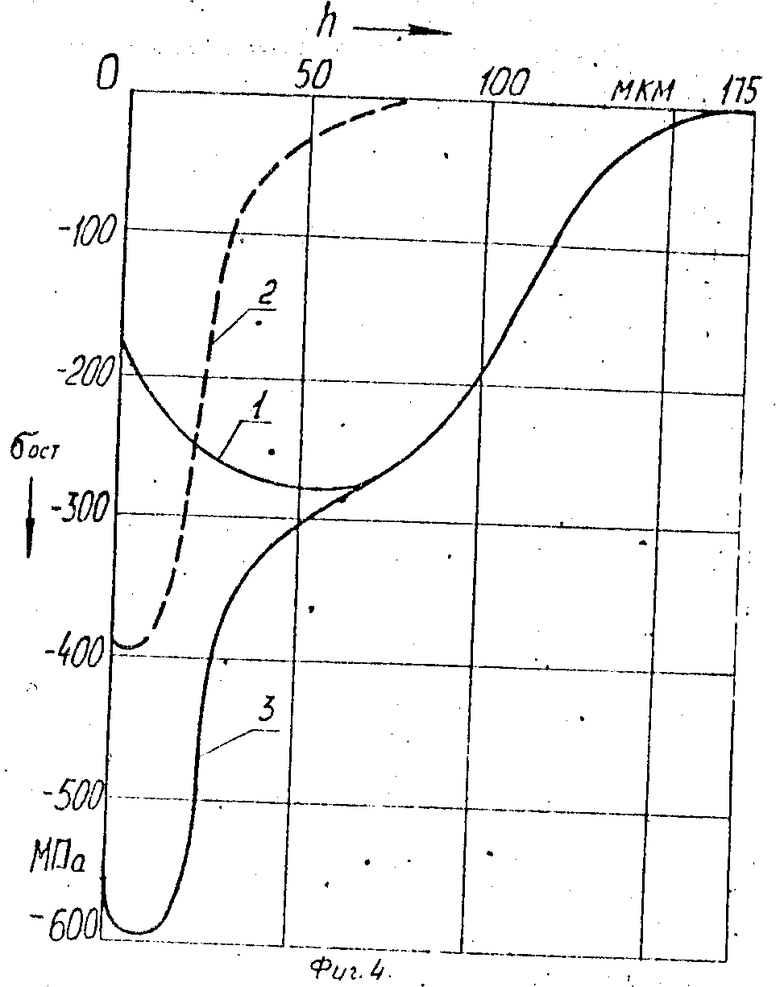

На фиг. 1 показана схема взаимодействия инструмента и детали; на фиг.2 схема взаимодействия абразивного зерна и обрабатываемого материала в момент осуществления первого этапа операции полирования; на фиг.3 схема взаимодействия абразивного зерна и обрабатываемого материала в момент осуществления второго этапа операции полирования; на фиг.4 характер распределения эпюры остаточных напряжений после выполнения каждого из этапов операции полирования и суммарная эпюра напряжений после указанной последовательности операций.

В процессе абразивной обработки детали 1 обрабатываемую поверхность 1а вначале шлифуют, а затем полируют, например, абразивной лентой 2.

В процессе обработки режущая поверхность 2а инструмента 2 взаимодействует с поверхностью 1а детали 1 (фиг.1).

При этом процесс полирования ведут в два этапа.

При осуществлении первого этапа операции полирования под воздействием внешних сил Рz и Py, воздействующих на систему деталь-инструмент, абразивное зерно 3 вдавливается в обрабатываемый материал на глубину h1 и на дуге контакта АБ i-ое абразивное зерно 3 контактирует с обрабатываемым материалом поверхности 1а (фиг.1, 2).

При этом в каждой точке, например в точке С этой дуги действуют силы Рzi, Pyi и суммарная этих сил Рi, которую можно разложить на составляющие силы Ni, Ti. Сила, Pzi направлена на преодоление сопротивления материала в направлении перемещении зерна 3. Сила Рyi прижимает абразивное зерно к обрабатываемой поверхности 1а детали.

Ni нормальная сила реакции, возникающая от воздействия внешней силы.

Ti сила трения абразивного зерна 3 и обрабатываемого материала.

α- угол трения между вершиной зерна и материалом.

δ- угол резания.

Коэффициент трения fт можно представить в виде

fт= tgα ctg(β+γ); tgβ

γ arcsin

fт= ctg arctg

arctg  +arcsin

+arcsin

δ  + γ

+ γ  + arcsin

+ arcsin

При осуществлении первого этапа операции полирования в поверхностном слое материала формируется эпюра напряжений (кривая 1) с подслойным максимумом на глубине 40-80 мкм, а на поверхности детали величина сжимающих напряжений невелика (фиг.4).

При снижении давления в зоне обработки глубина вдавливания i-го абразивного зерна в материал обрабатываемой поверхности также определяется величиной h2/ρ=0,2-0,4 (фиг.3).

Распределение сил по дуге АБ иное, чем в предыдущем случае. Величина Рzi снижается и не в состоянии вызвать в направлении своего действия величину напряжения, достаточную для срезания и отделения микростружки от основного материала. При этом угол резания δ __→ 180° а силы Рyi, Pi, Ni направлены в сторону основной массы материала и также не способствуют отделению микростружки, а лишь обусловливают дополнительную пластическую деформацию тончайших слоев, расположенных в зоне вершины зерна и особенно по линии контакта.

Таким образом, в этом случае происходит процесс пластического деформирования тончайшего поверхностного слоя также и в направлении действия Рzi, что способствует созданию в поверхностном слое материала требуемого распределения эпюры остаточных напряжений сжатия, так как в этом случае преобладающим фактором является силовой.

При соотношении h2/ρ= 0,2-0,4 удается получить величину нормального давления на поверхности, обеспечивающую большую величину снимающих напряжений (до 400-500 МПа) на небольшой глубине (кривая 2 фиг.4). Если операция полирования выполняется в указанной последовательности, то эпюры остаточных напряжений суммируются и получается эпюра напряжений (кривая 3 фиг.4) с большой величиной сжимающих напряжений на глубине до 40-80 мкм, что обеспечивает высокие значения предела выносливости детали.

Кроме того, при такой последовательности операций получается низкая шероховатость поверхности.

Величину нормального давления, необходимую для определения глубины вдавливания абразивного зерна 3 в обрабатываемую поверхность 1а, определяют из условия ΣFy=0, (фиг.1), получим Рy+N=0 (1).

Силу N определяют из уравнения N=Sε˙Hv, где Sε- суммарная площадь проекций отпечатков внедрившихся частиц абразива, находящихся на участке рабочей поверхности абразива;

Нv твердость материала поверхности детали по Виккерсу.

Силу Рy можно представить в виде

Рy=P˙Sн где Р нормальное давление в зоне обработки, МПа;

Sн номинальная площадь контакта, мм2 (сечение обрабатываемой детали).

Суммарную площадь Sε определяют из выражения

Sε= S˙n˙Sн, где S площадь проекции отпечатка при внедрении абсолютно жесткой абразивной частицы в обрабатываемый материал;

n количество абразивных частиц, находящихся на 1 ед. площади рабочей абразивной поверхности

S=c˙h2, где c безразмерный коэффициент с=0,5-1;

h глубина вдавливания абразивного зерна в обрабатываемый материал.

Тогда уравнение (1) запишут в виде

-Р˙Sн+ch2n˙Sн˙Нv=0,

откуда h

В соответствии с полученным уравнением глубина вдавливания h1 зерна 3 при осуществлении первого этапа операции полирования будет определяться зависимостью

h1=  где Р1 нормальное давление при осуществлении первого этапа операции полирования.

где Р1 нормальное давление при осуществлении первого этапа операции полирования.

Соответственно величина глубины вдавливания h2 при осуществлении второго этапа операции полирования запишется в виде

h2=

Откуда

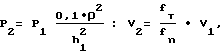

Следовательно, Р2=Р1P2= P1·

Величину h2 можно представить

h2=0,2-0,4 ρ. где ρ- радиус кромки зерна.

Тогда P2= P1

После осуществления первого этапа операции полирования определяют соотношение P1/h12. Величину Р1 находят из уравнения для силы Рy, а глубину вдавливания h1 зерна при этом находят по величине шероховатости Rz, полученной на обработанной поверхности детали 1 после первого этапа. Затем по формуле

P2= P1 определяют величину Р2, до которой ее необходимо снизить. После чего снижают давление в зоне обработки и скорость перемещения абразивного инструмента в соответствии с зависимостью

определяют величину Р2, до которой ее необходимо снизить. После чего снижают давление в зоне обработки и скорость перемещения абразивного инструмента в соответствии с зависимостью

v2=  · v1 где v1 скорость перемещения инструмента при осуществлении первого этапа операции полирования;

· v1 где v1 скорость перемещения инструмента при осуществлении первого этапа операции полирования;

v2 скорость перемещения инструмента при осуществлении второго этапа;

fn коэффициент полирования при осуществлении первого этапа операции полирования;

fт коэффициент трения при осуществлении второго этапа операции полирования.

Снижение скорости перемещения абразивного инструмента производят с целью исключения прижогов обрабатываемой поверхности от выделения тепла за счет сил трения при осуществлении второго этапа операции полирования. После чего выполняют второй этап операции полирования. При этом абразивные зерна инструмента 2 вдавливаются в обрабатываемую поверхность на высоту 0,2-0,4 ρ радиуса кромки абразивного зерна и, перемещаясь со скоростью v2 относительно обрабатываемой поверхности, выглаживает ее и упрочняет.

П р и м е р. После шлифования полируется поверхность детали абразивной лентой, радиус кромки абразивного зерна которой составляет 3 мкм. Глубина вдавливания этого зерна в обрабатываемый материал 3 мкм. Давление в зоне обработки при выполнении первого перехода полирования со снятием материала составляет Р1=10 МПа, скорость перемещения инструмента v1=10 м/с, а коэффициент полирования fп=0,5. После выполнения первого этапа операции полирования определяют по предложенной зависимости величину нормального давления, необходимую при выполнении второго этапа операции полирования, получают Р2=1 МПа, V2=4 м/с, т.к.fт=0,2. Затем выполняют второй этап операции полирования абразивным инструментом без снятия материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2006 |

|

RU2336984C2 |

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 1990 |

|

RU2010949C1 |

| СПОСОБ АДДИТИВНОГО ШЛИФОВАНИЯ | 2000 |

|

RU2183546C2 |

| СПОСОБ АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2008 |

|

RU2359805C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2177868C2 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ ОБРАБОТКОЙ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ВРАЩАЮЩИМСЯ ИНСТРУМЕНТОМ | 2014 |

|

RU2595191C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

Использование: для абразивной обработки деталей. Сущность способа заключается в том, что в способе абразивной обработки, включающем операции шлифования и полирования, операцию полирования ведут в два этапа, при этом нормальное давление P2 в зоне обработки и скорость V2 перемещения инструмента на втором этапе определяют из условия

где P1 величина нормального давления на первом этапе полирования; ρ радиус кромки абразивного зерна инструмента; h1 глубина вдавливания абразивного зерна на первом этапе полирования; V1 скорость перемещения инструмента на первом этапе полирования; fп коэффициент полирования на первом этапе; fт коэффициент трения на втором этапе полирования. 4 ил.

где P1 величина нормального давления на первом этапе полирования; ρ радиус кромки абразивного зерна инструмента; h1 глубина вдавливания абразивного зерна на первом этапе полирования; V1 скорость перемещения инструмента на первом этапе полирования; fп коэффициент полирования на первом этапе; fт коэффициент трения на втором этапе полирования. 4 ил.

СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ, при котором последовательно осуществляют шлифование и полирование детали, отличающийся тем, что, с целью повышения качества абразивной обработки поверхности за счет обеспечения ее упрочнения, процесс полирования ведут в два этапа, при этом нормальное давление P2 в зоне обработки и скорости V2 перемещения инструмента на втором этапе определяют из условия

где P1 величина нормального давления на первом этапе полирования;

ρ радиус кромки абразивного зерна инструмента;

h1 глубина вдавливания абразивного зерна на первом этапе полирования;

V1 скорость перемещения инструмента на первом этапе полирования;

fn коэффициент полирования на первом этапе;

ft коэффициент трения на втором этапе полирования.

| Муханов И.И | |||

| Импульсная упрочняющечистовая обработка деталей машин ультразвуковым инструментов | |||

| М.: Машиностроение, 1978, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1995-11-20—Публикация

1990-02-27—Подача