зобретение относится к металлургии цвел- ых металлов и может быть использовано дгя очистки расплавленного алюминия от ле колетучих. примесей.

звестен способ очистки алюминия зоннс и перекристаллизацией, включающий оперг ции расплавления исходного металла и вы/ержку под вакуумом в течение 30-45

последующим охлаждением расплава

мин с доте

лпературы кристаллизации.

Г эй использовании этого способа нежно полного удаления легколетучих (сей (Mg, Zn, Pb, Na) вследствие того, нный способ не предусматривает вравозмприм

ЧТОДс

щени i тигля, удаления с поверхности расплава окисной пленки, которая из-за своей высокой плотности препятствует удалению из расплава примесей, имеющих высокое парциальное давление паров.

h аиболее близким по технической сущности является способ вакуумного рафинирования алюминия зонной плавкой, применяемой в настоящее время на Саянском алюминиевом заводе в цехе алюминия особой частоты, заключающийся в нагреве

металла в горизонтальных печах сопротивления до 700-750°С и выдержке расплава в вакууме при этой температуре не менее 15 - ч (на заводе время выдержки 24-30 ч) с последующей кристаллизацией.

При использовании известного способа неудается достаточно глубокая очистка расплава алюминия от легколетучих примесей, к тому же длительность процесса, обусловленная наличием на поверхности расплава ; плотной окисной пленки и его слабым перемешиванием, делает такое вакуумирование недостаточно производительным.

Целью изобретения является улучшение качества металла за счет удаления из расплава ряда легколетучих примесей пу- тем полного удаления окисной пленки с поверхности расплава при одновременном сокращении времени вакуумирования (что ведет к увеличению производительности процесса).

Указанная цель достигается тем, что в заявляемом способе очистки расплава алюминия от примесей осуществляют нагрев металла до 700-750°С, выдержку расплава

W

Ё

Х|

Ю

to ю чэ о

в вакууме при этой температуре в течение 3-4 ч при одновременном вращении тигля со скоростью 20-30 об/мин.

Нагрев расплава до 700-750°С, выдержка при этой температуре в течение 3-4 ч при вращающемся тигле со скоростью 20- 30 об./мин позволяют эффективно очищать расплав от таких примесей как Mg, Zn, Pb, Na, содержание которых в особочистом алюминии снижает его потребительские ка. : чества, -. . ; . - : - . .

Повышение температуры расплава от температуры плавления до 700-750°С с од. повременным вращением тигля приводит к увеличению интенсивности движения кон- вективных потоков в объеме расплава и воз- никновению за счет вращения тигля центробежных сил, что приводит к удал е- ниЮ с поверхности расплава окисной плёнки. Расплав, на поверхности которого нет окисной пленки, продолжают вращать и подвергают выдержке в течение 3-4 ч при 700-750°Сгюд вакуумом. За это время про-; цессвакуумирования металла успевает .пройти достаточно полно, т.к. на поеерхно- сти расплава уже нет окисной пленки, затрудняющей этот процесс, а непрерывное интенсивное вращение тигля способствует перемешиванию ра сплава, чти также уско: ряёт прЪцесс вакуумирования. ;,; .....

.,.: При скорости вращения тигля менее 20

об./мин и времени выдержки менее 3 ч не

; происходит устранения с поверхности р ас: плава окибной пленки, препятствующей удалению легколетучих примесей. Наличие

.; : на поверхности расплава плёнки делает нё- :;v возможнымэффёкт й в.нугоочисткурасплав э,

следовательно, йёт л у Шеййякачества мё-;;

. :. Талла. Йй Й - :- . ;Г. : . ..: ..,,,.,.. fipfo скорЬстй вращен ия тигля более 30

об./мин за счет возникающих центррбеж- : v ных сил происходит выброс расплава из

:йтйгл:я; опрокидывание графитового: тигля, ччто Приводит к выходу из строя нагревателя, ;;в результате чего осуществлять процесс очистки п ри :этоМ не1 предета§ляется воз- ;можиым. НёзнаШтёльный перегрев распла- ва от температуры плавления до 700-750°С ; необходШ для обеспечения возможности удаления окисной пленки и ускорения про- : цесе8в:аку умиро§анйя; коТбрый происходит в течение 3-4 часовой выдержки расплава, подвергаемого очибтке; ::. При нагреве расплава до 700-750°С и вращении тигля со скоростью 20-30 ..об./мин происходит удаление с поверхности ра сплава окисной пленки, что делает возможным очистку расплава от примесей. За время выдержки 3-4 ч при отсутствии на поверхности расплава окисной пленки и

вращающемся тигле происходит интенсивное вакуумирование расплава, необходимое для получения металла высокого качества. Одной из основных примесей по

наличию которой в алюминии оценивается его качество, является магний, очистка от которого кристаллизационными методами практически невозможна. Предлагаемый способ позволяет почти полностью удалять

из расплава магний.

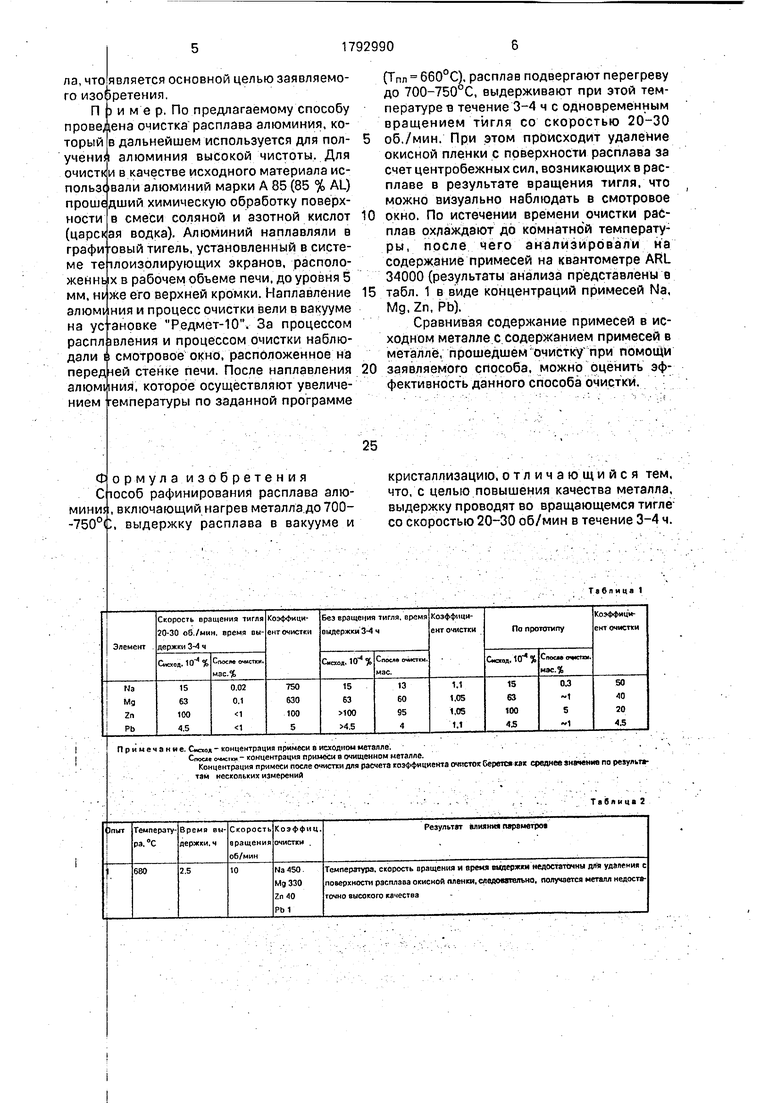

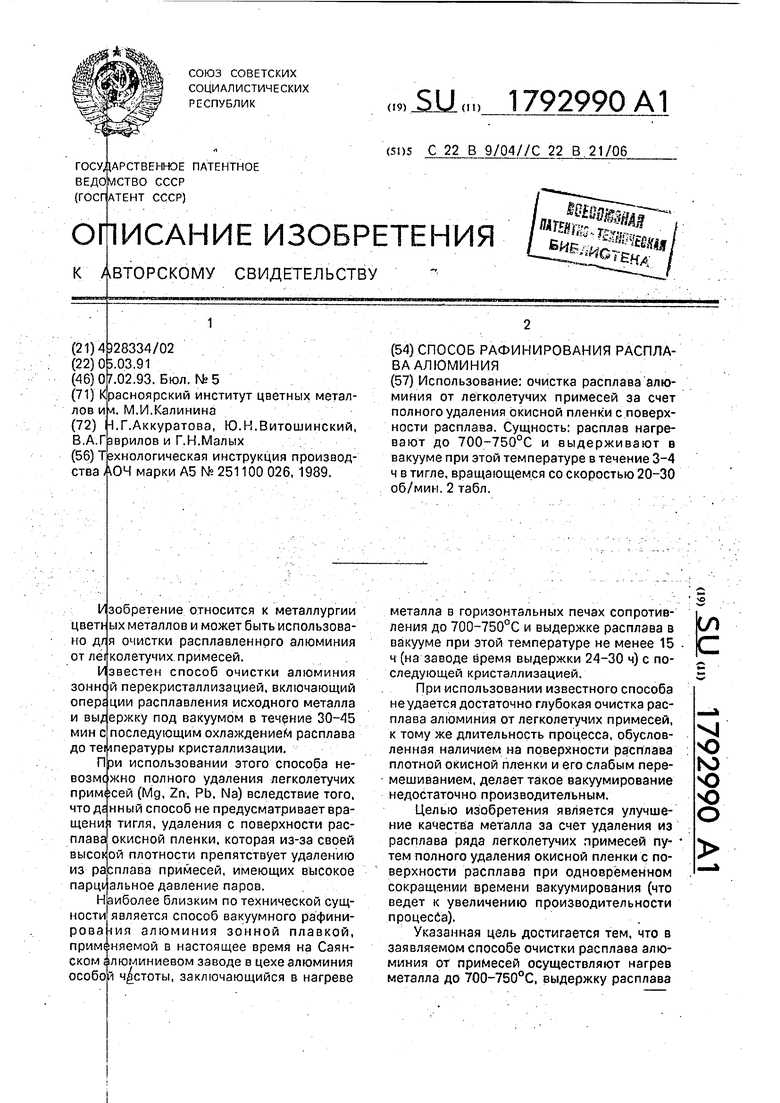

Для оценки влияния скорости вращения тигля и времени выдержки расплава на степень удаления легколетучих примесей были проведены эксперименты по очистке расплава при различных скоростях вращения тигля и различном времени вакуумирова- ния, В качестве исходного материала использовали алюминий марки А85 (85%). От . каждой партии очищенного заявляемым

способом металла брали на анализ пробы, анализ проводили на квантометре АР 34000. Полученные змачеиия концентрации примесей в очищенном металле сравнивали с концентрацией в исходном металле.

Для определения эффективности влияния вращения тигля и времени вакуумиро- вания на степень удаления примесей рассчитаны коэффициенты очистки, которые определяли как отношение

: ; - .;.-; ;/. ; ; ; - ;

v - исх Коч-т г--------,

после очистки

где Сисход - концентрация примесей в исходном металле,

Спосле очистки - концентрация примесей в металле после очистки. В табл. 1 представлены результаты анализа влияния вращения тигля и времени вакуумирования на степень очистки алюминия. Сопоставляя полученные коэффициенты очистки во всех трех случаях, можно сделать вывод, что эффективность очистки при проведении процесса по заявляемому способу в среднем, например, по

магнию, в 600 раз выше, чем при очистке

металла, проведенной без вращения тигля,

ив 16 раз выше по сравнению с прототипом.

Таким образом, данные приведенные в

табл. 1-наглядно показывают эффективность очистки, осуществляемой по заявляе- мому способу.

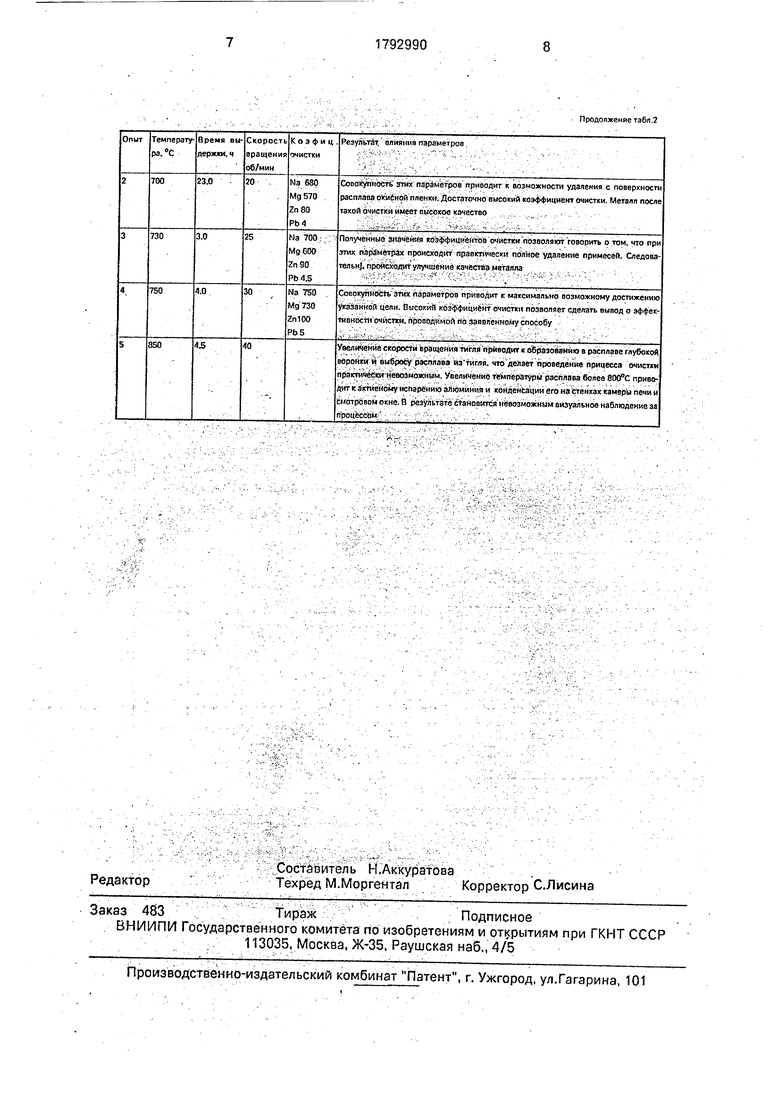

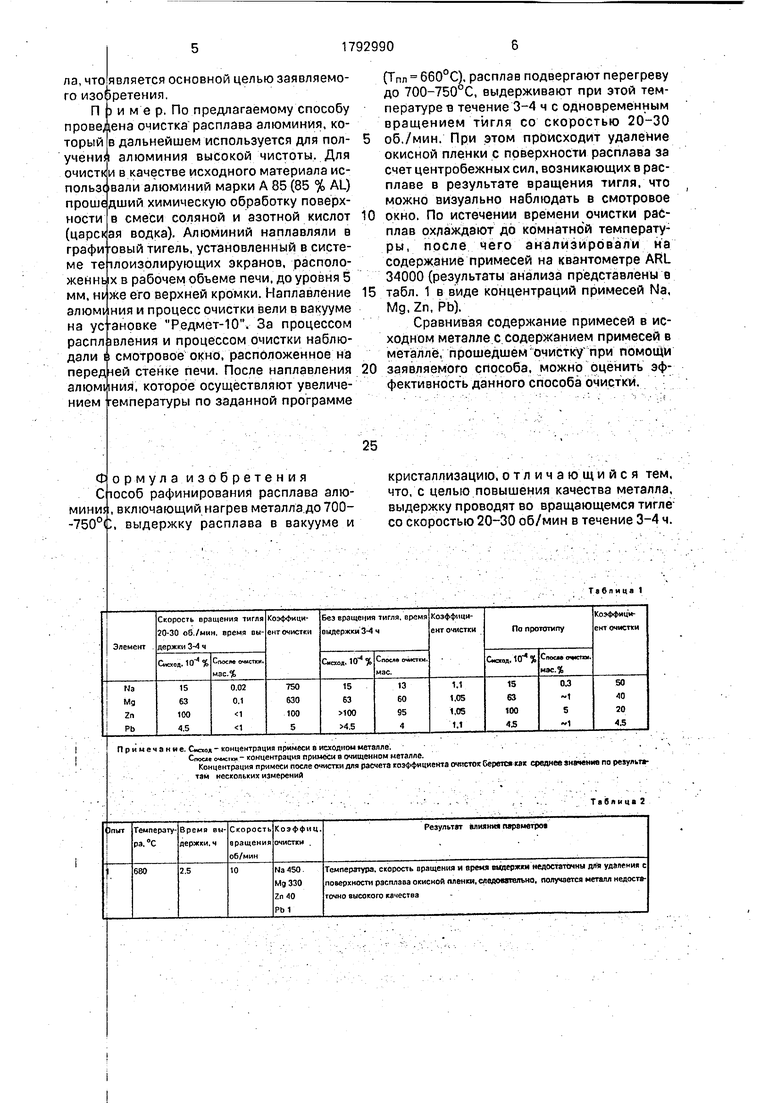

В табл. 2 приведены результаты влияния всех заявляемых параметров на степень

очистки расплава алюминия. Качество металла в данном случае характеризуется величиной коэффициентов очистки: чем эффективнее происходит удаление примесей, тем выше качество очищенного металла.что

является основной целью заявляемого изобретения.

П

) и м е р. По предлагаемому способу

проведена очистка расплава алюминия, которыйучени

в дальнейшем используется для пол-

алюминия высокой чистоты. Для очистки в качестве исходного материала использовали алюминий марки А 85 (85 % AL) прошедший химическую обработку поверхности в смеси соляной и азотной кислот (царская водка). Алюминий наплавляли в

графи

овый тигель, установленный в систе

ме те члоизолирующих экранов, расположенных в рабочем объеме печи, до уровня 5 мм, НУ же его верхней кромки. Наплавление элюм. ния и процесс очистки вели в вакууме на ус-ановке Редмет-10. За процессом распл эвления и процессом очистки наблюдали и смотровое окно, расположенное на передчей стенке печи. После наплавления

а л юм нием

жил, которое осуществляют увеличе- гемпературы по заданной программе

0

5

0

(ТПл 660°С), расплав подвергают перегреву до 700-750°С, выдерживают при этой температуре та течение 3-4 ч с одновременным вращением тигля со скоростью 20-30 об./мин. При этом происходит удаление окисной пленки с поверхности расплава за счет центробежных сил, возникающих в расплаве в результате вращения тигля, что можно визуально наблюдать в смотровое окно. По истечении времени очистки расплав охлаждают до комнатной температуры, после чего анализировали на содержание примесей на квантометре ARL 34000 (результаты анализа представлены е табл. 1 в виде концентраций примесей Na, Mg.Zn, Pb),

Сравнивая содержание примесей в исходном металле с содержанием примесей в металле, прошедшем очистку при помощи заявляемого способа, можно оценить эффективность данного способа очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2598631C2 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2598727C2 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЛИЙМЫШЬЯКСОДЕРЖАЩИХ ОТХОДОВ | 1995 |

|

RU2078842C1 |

| Способ глубокой очистки металлов | 2021 |

|

RU2776574C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ AB | 2009 |

|

RU2400574C1 |

| СПОСОБ ОЧИСТКИ ОТХОДОВ ЦИНКА ОТ ПРИМЕСЕЙ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2436854C1 |

| Способ извлечения циркония из облученных циркониевых материалов для снижения объема высокоактивных радиоактивных отходов | 2022 |

|

RU2804570C1 |

| Устройство для глубокой очистки металлов | 2021 |

|

RU2777064C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЯ ОТ ПРИМЕСЕЙ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2411297C2 |

Использование: очистка расплава алюминия от легколетучих примесей за счет полного удаления окисной пленки с поверхности расплава. Сущность: расплав нагревают до 700-750°С и выдерживают в вакууме при этой температуре в течение 3-4 ч в тигле, вращающемся со скоростью 20-30 об/мии. 2 табл.

МИНИ5

-750°

Ф op-мула.изобретения С юсоб рафинирования расплава алю- , включающий нагрев металла.до 700- выдержку расплава в вакууме и

Примечание. Сискод - концентрация примеси s исходном металле . . . . Слоте очисти - концентрация примеси а очищенном металле. Концентрация примеси после очистки для расчета коэффициента очясток берете как среднее значение по результатам нескольких измерений

. . ..-, . . . Таблица 2

кристаллизацию, отличающийся тем, что, с целью повышения качества металла, выдержку проводят во вращающемся тигле; со скоростью 20-30 об/мин в течение 3-4 ч.

Таблица 1

Продолжение тэбл.2

| Т ства Н | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-07—Публикация

1991-03-05—Подача