Изобретение относится к металлургии цветных металлов и может быть использовано для рафинирования расплавов из алюминиевых сплавов.

Известен способ рафинирования алюминия и его сплавов (см. /1/ Авторское свидетельство СССР №1621529, опубликованное 27.09.1999), включающий обработку расплава хлоргазовой смесью при пропускании через него постоянного электрического тока плотностью 0,7-3,0 А/см2, при этом катод располагают в объеме расплава, а анод - на корпусе камеры рафинирования.

Таким образом, к стандартной процедуре рафинирования расплава алюминия смесью активного газа (хлора) с инертным газом (аргон, азот) добавлена обработка расплава электрическим током. Электрический ток в виде потока электронов от катода к аноду переводит диссоциированные формы водорода (протонный газ и атомарный водород) в свободную молекулярную форму, а в таком виде водород дополнительно к смеси газов флотирует загрязнения и сам выходит на поверхность. Т.е. электрический ток увеличивает процент извлечения растворенного водорода из жидкого алюминия. Недостатки способа: использование высокотоксичного хлора, невысокий межфазный обмен между смесью газов и массой алюминия, вследствие чего часть жидких загрязнений не реагирует с хлором и не переводится в твердые загрязнения, а имеющиеся твердые загрязнения не встречаются с газовыми пузырьками и не выносятся (не флотируют) на поверхность. Кроме того, расположение катода в объеме расплава крайне невыгодно, т.к. в этом случае поток электронов будет расходиться от точечного катода к стенкам камеры рафинирования, т.е. концентрация электронов будет резко падать с расстоянием, что значительно ухудшает процесс восстановления диссоциированных форм водорода.

Известен также способ рафинирования расплава алюминия (см. /2/ Авторское свидетельство СССР №1792990, опубликованное 07.02.1993) от легколетучих примесей за счет полного удаления окисной пленки с поверхности расплава, при этом расплав нагревают до 700-750°C и выдерживают в вакууме при этой температуре в течение 3-4 ч в тигле, вращающемся со скоростью 20-30 об/мин.

Таким образом, для облегчения выхода растворенного водорода из жидкого алюминия предложено удалять твердую окисную пленку с поверхности расплава, использовать вакуумную систему вытяжки, максимально снизить вязкость расплава путем его перегрева, долго выдерживать расплав в тигле и вращать его для интенсификации межфазного обмена. Однако было бы лучше не допускать образования окисной пленки на поверхности расплава, а расплав нагревать лишь до оптимальной для следующей стадии (литья) температуры. Столь долгое выдерживание расплава под вакуумом при поддержании указанной температуры и вращении тигля является не технологичным, удорожающим процесс мероприятием. Кроме того, вращение тигля с такой скоростью недостаточно для интенсивного массобмена, т.к., скорее всего, в тигле расплав не образует воронку и при постоянной скорости вращения слои расплава не будут перемешиваться.

Наиболее близким из известных по технической сущности является способ вакуумной обработки алюминиевых сплавов (см. /3/ Патент РФ №2361938, опубликованный 06.11.2007) путем заливки нагретого расплава в раздаточную печь, создание в печи вакуума, выдержки расплава в вакууме в течение 45-90 минут в интервале температур выше точки ликвидуса на 15-30°C при остаточном давлении 1,33×102÷18,62×102 Па. Такой, достаточно высокий, вакуум (1-14 мм рт.ст.) безусловно обеспечивает получение однородной мелкозернистой структуры и снижение содержания водорода в отливаемых слитках, а также уменьшение количества дефектов в изготовленных деформированных полуфабрикатах. Недостатком является то, что после заливки расплава из металлургической печи в раздаточную печь расплав необходимо охладить равномерно и последовательно снизу-вверх до температуры выше точки ликвидуса на 15-30°C, а после окончания вакуумной обработки снова нагреть до температуры литья, что мало технологично. Кроме того, такое охлаждение требует особой точности, при этом легко ошибиться и очень трудно обеспечить равные условия во всей толще металла. Выбор такой температуры авторы объясняют тем, что металл, находясь в состоянии на границе процессов "кристаллизация-расплав", обладает минимальной поглощающей водород способностью, а с ростом температуры поглотительная способность резко возрастает. Не разрешив эту противоречивую ситуацию, авторы выбрали одну из границ процесса - нижнюю температурную и ухудшили процесс рафинирования в целом. Ведь извлечение водорода из полужидкого металла затруднено, поэтому и требуется столь продолжительная выдержка под вакуумом.

Целью настоящего изобретения является проведение процесса рафинирования при температуре, оптимальной для литья, т.е. на жидком металле с низкой вязкостью, быстро (за время прохождения расплава от металлургической печи до литьевой машины) и с максимальной эффективностью извлечения загрязнений.

Для достижения указанной цели было создано устройство для рафинирования алюминия и его сплавов, содержащее корпус, выполненный в виде лотка, стенки которого расположены под углом 90° друг к другу и соединены с полюсами источника электрического тока, причем в нижней части лотка стенки зафиксированы в пазах балки, выполненной из материала с демпфирующими и диэлектрическими свойствами, при этом на внешних сторонах стенок закреплены источники импульсных колебаний, после которых в верхней части поперек продольной оси лотка установлен шибер, выполненный с возможностью частичного погружения в обрабатываемый металл, а часть лотка перед указанным шибером изолирована от атмосферы при помощи герметичного колпака, соединенного с вакуум-насосом.

Кроме того, для достижения данных целей был разработан способ рафинирования алюминия или его сплавов, включающий подачу расплавленного метала, его обработку и сбор загрязнений с его поверхности, причем согласно изобретению обработку металла проводят при одновременном воздействии постоянного тока и низкочастотных несимметричных вибраций, при этом обработку осуществляют в условиях герметичной вакуумированной емкости.

Предложенное решение поясняется следующими изображениями.

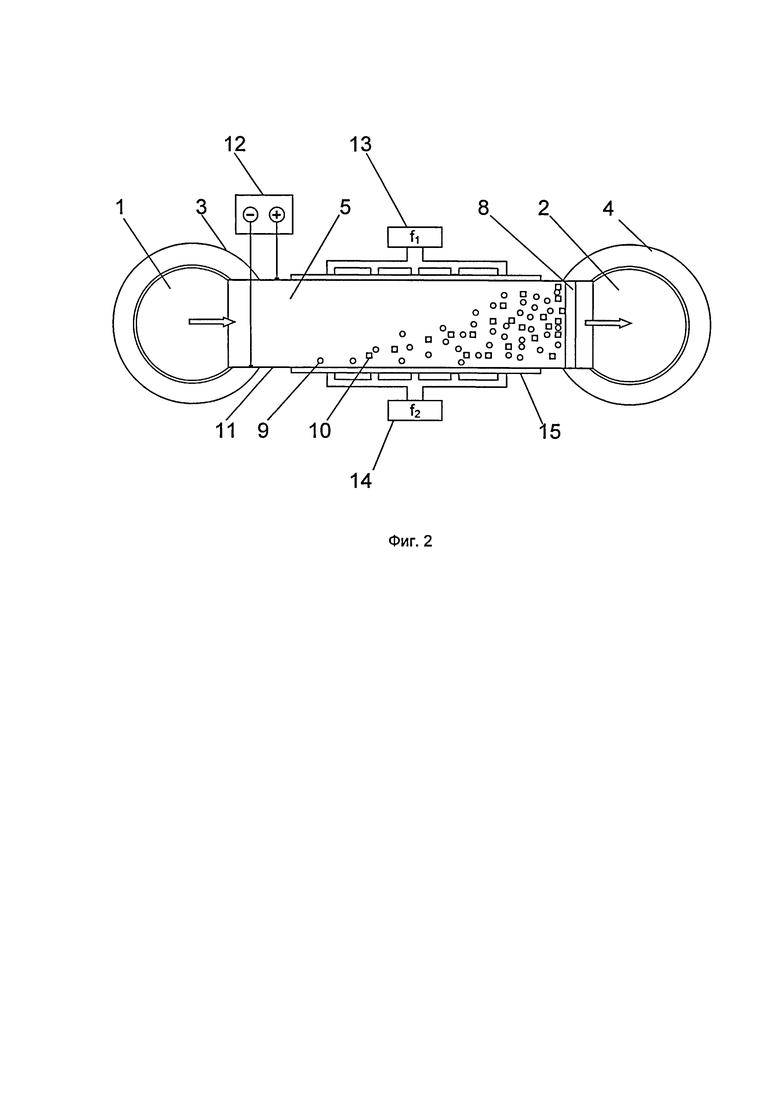

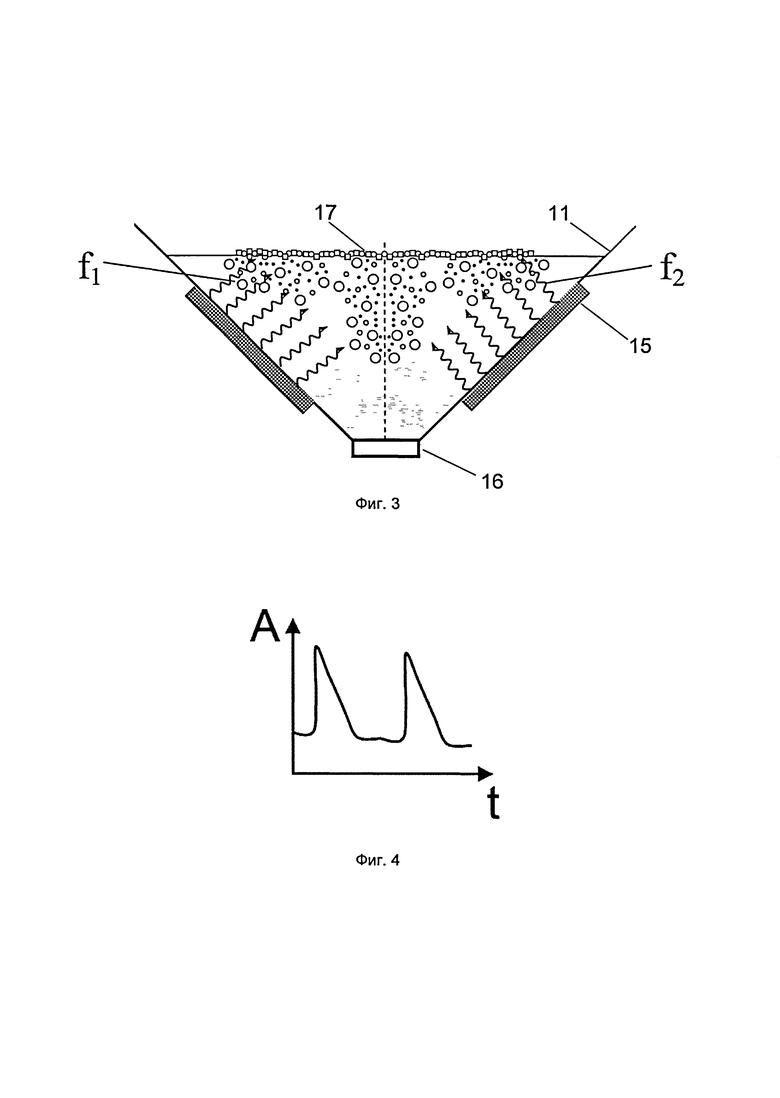

На фиг.1 - продольный разрез устройства для вакуумного рафинирования; на фиг.2 показан поперечный разрез устройства (вид сверху); на фиг.3 показан поперечный разрез трапецеидального горизонтального канала; на фиг.4 показана пилообразная форма импульса с крутым передним фронтом и пологим задним.

Устройство для вакуумного рафинирования (фиг.1) состоит из футерованного входного цилиндрического канала 1, футерованного выходного цилиндрического канала 2 с приемным 3 и раздаточным 4 электромагнитными насосами. Цилиндрические каналы 1 и 2 поверху соединены горизонтальным каналом 5 трапецеидальной формы с вершиной, обращенной вниз. Сверху каналы закрываются герметичной подвижной крышкой 6, в которой установлен патрубок вакуум-системы 7. Насос 3 поднимает расплав из металлургической печи на обработку. Насос 4 подает металл на литьевую машину. Легкие 9 и тяжелые 10 загрязнения выносятся (флотируются) на поверхность расплава и задерживаются там в виде корки шлака 17 (фиг.3) шибером 8 до конца обработки.

Расплав обрабатывается (рафинируется) за время его движения по горизонтальному трапецеидальному каналу 5 от входного канала 1 к выходному каналу 2 (фиг.2). Боковые стенки 11 горизонтального трапецеидального канала 5, выполненные, например, из титана, служат одновременно электродами для пропускания постоянного электрического тока через толщу металла и мембранами для импульсного возбуждения кавитации также в толще металла. Одна из стенок служит катодом, другая - анодом. Электроды подсоединены к источнику тока 12. Импульсные колебания на стенки-мембраны подаются посредством виброплит 15 от генераторов импульсных колебаний 13 и 14. Стенки 11 заделаны в балку-дно 16 (фиг.3) горизонтального канала, выполненную из демпфирующего материала. Стенки 11 из листового титана расположены под углом 90° по отношению друг к другу.

Устройство работает следующим образом. Жидкий металл с помощью электромагнитного насоса 3 через входной канал 1 подается в горизонтальный канал 5, имеющий трапецеидальную форму. Далее металл попадает в зону обработки постоянным электрическим током. При этом в пространстве возле катода происходит переход водорода из протонного и атомарного в молекулярное состояние с образованием пузырьков газа, которые флотируют (захватывают) твердые включения.

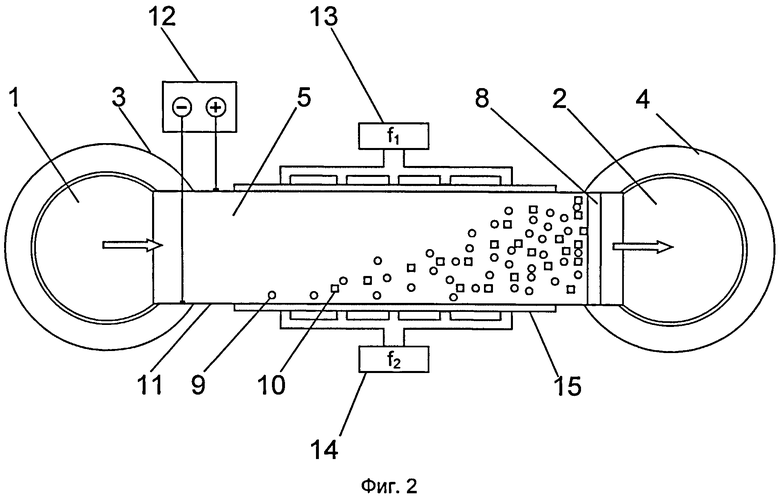

Для перемещения (выноса) загрязнений на поверхность металла в нем возбуждаются низкочастотные несимметричные вибрации с помощью генераторов импульсных колебаний 13, 14, например электромагнитных. При этом импульс должен иметь пилообразную форму с крутым передним фронтом и пологим задним. Это позволит создать направленную вверх силу, действующую на частицы загрязнений. Этому также будет способствовать и трапецеидальная форма горизонтального канала - при угле между стенками 90° общий вектор действия двух вибраторов будет направлен вверх.

Загрязнения, собранные на поверхности металла в виде корки шлака 17 перед шибером 8, убираются оттуда механическим способом после завершения процесса обработки.

Внутри горизонтального канала 5 с помощью вакуум-системы 7 создается разряжение, которое способствует эффективной дегазации металла с большой площади свободной поверхности. После обработки очищенный металл с помощью электромагнитного насоса 4 отводится на литьевую машину.

Частоты импульсных генераторов кавитации должны отличаться на 1-2 порядка друг от друга, чтобы величины первичных пузырьков также различались на 1-2 порядка. Частоты могут быть, например, 0.1 кГц и 10 кГц. Амплитуда вибраций 1-2 мм. Совместное действие двумя импульсными звуковыми частотами, направленными перпендикулярно друг другу с возбуждением кавитационных пузырьков, резонансных каждый своей частоте, приводит к взаимному проникновению кавитационных областей, слиянию и измельчению пузырьков, все перемешивается, т.е. идет интенсивный межфазный обмен.

При этом кавитационные пузырьки насыщаются молекулярным водородом, что способствует быстрой дегазации металла. Кроме того, кавитационное воздействие приводит к ионизации жидкой фазы, что также способствует переходу водорода в нейтральную форму (протон водорода отбирает электрон у ближайшего отрицательного иона) [см. /6/ М.А. Маргулис. Звукохимические реакции и сонолюминесценция, М., Химия. 1986, /7/ М.А. Маргулис. Основы звукохимии. Высшая школа, М. 1984]. Водород в молекулярной форме вступает также в реакцию с активными загрязняющими металлами (калий, натрий), образуя твердые гидриды, которые вместе с остальными загрязнениями флотируются пузырьками на поверхность алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2598727C2 |

| УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2607891C2 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ВАКУУМЕ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648615C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В АЛЮМИНИЕВЫХ СПЛАВАХ | 2010 |

|

RU2435160C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ ГАЗАМИ ПРИ БЕСФЛЮСОВОМ ПРИГОТОВЛЕНИИ | 2000 |

|

RU2173722C1 |

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

Изобретение относится к устройству и способу рафинирования расплавов из алюминиевых сплавов. Устройство содержит корпус, выполненный в виде лотка, стенки которого расположены под углом 90° друг к другу и соединены с полюсами источника электрического тока, причем в нижней части лотка стенки зафиксированы в пазах балки, выполненной из материала с демпфирующими и диэлектрическими свойствами. На внешних сторонах стенок закреплены источники импульсных колебаний, после которых в верхней части поперек продольной оси лотка установлен шибер, выполненный с возможностью частичного погружения в обрабатываемый металл. Часть лотка перед указанным шибером изолирована от атмосферы при помощи герметичного колпака, соединенного с вакуум-насосом. Раскрыт способ рафинирования алюминия и его сплавов. Обеспечивается повышение эффективности извлечения загрязнений из расплавленного металла. 2 н.п. ф-лы, 4 ил.

1. Устройство для рафинирования алюминия и алюминиевых сплавов, содержащее корпус, выполненный с входным и выходным цилиндрическими каналами, соединенными поверху горизонтальным каналом трапецеидальной формы, обращенным вниз вершиной с образованием лотка, стенки которого расположены под углом 90° друг к другу и соединены с полюсами источника электрического тока, причем стенки лотка в нижней его части зафиксированы в пазах балки, выполненной из материала с демпфирующими и диэлектрическими свойствами, при этом на внешних сторонах стенок лотка закреплены источники импульсных колебаний, в верхней части стенок поперек продольной оси лотка установлен шибер, выполненный с возможностью частичного погружения в расплав, а перед шибером установлен герметичный колпак, соединенный с вакуум-насосом для изолирования от атмосферы части лотка.

2. Способ рафинирования алюминия и алюминиевых сплавов, отличающийся тем, что используют устройство по п.1, при этом вакуумируют и герметизируют корпус, в лоток которого подают расплавленный металл, проводят обработку расплавленного металла одновременным воздействием постоянного тока и низкочастотных несимметричных вибраций и обеспечивают дегазацию и очистку расплава от неметаллических включений с удалением образовавшихся загрязнений с его поверхности.

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2361938C1 |

| Установка для промышленной обработки расплавленного металла | 1976 |

|

SU735180A3 |

| WO 20100581 A1, 27.05.2010. | |||

Авторы

Даты

2016-09-27—Публикация

2012-12-03—Подача