Изобретение относится к области аргонодуговой наплавки и может быть применено для наплавки уплотнительных поверхностей деталей трубопроводной и запорной арматуры из хромоникельмолибденовых сталей аустенитно-ферритного класса, работающей в условиях повышенного износа и коррозии.

Известен сплав для наплавки деталей (авт. св. СССР №464424 опубл.), содержащий следующие компоненты, мас. %:

Недостатком данного сплава является ограниченная область применения при использовании в условиях повышенного износа и коррозионного воздействия, что обусловлено низкой стойкостью к воздействию агрессивных сред (плава карбамида, аммиака газообразного и жидкого, аммиачной селитры) при нормальных и повышенных температурах.

Известен состав для сварки и наплавки коррозионно-стойких сталей (Патент RU №2000184 опубл.), содержащий следующие компоненты, мас. %:

Недостатком данного состава является его низкая стойкость при применении в условиях повышенного износа и коррозионного воздействия при нормальных и повышенных температурах, обусловленная тем, что при относительно низком содержании марганца не удается обеспечить сохранение содержания хрома (более 13%).

Прототипом изобретения является состав для наплавки уплотнительных поверхностей деталей трубопроводной арматуры (ОСТ 26-07-2054-83), который содержит следующие компоненты, мас. %:

Недостатком данного состава является низкая стойкость наплавленного металла в условиях повышенного износа и коррозионного воздействия при нормальных и повышенных температурах, обусловленная повышенным содержанием углерода, который способствует возникновению межкристаллитной коррозии.

Задачей является создание состава для наплавки для аргонодуговой сварки, обеспечивающего повышение механических и эксплуатационных свойств наплавленного слоя в условиях повышенного износа и коррозионного воздействия.

Техническим результатом изобретения является повышение прочности сцепления наплавленного сплава с основным металлом, а также повышение твердости, стойкости к межкристаллитной коррозии и износостойкости наплавленного металла.

Технический результат достигается тем, что состав для аргонодуговой наплавки содержит углерод, кремний, марганец, хром, никель, молибден, азот, железо, при этом дополнительно содержит кобальт, титан, церий и медь при следующем соотношении компонентов, мас. %:

Наличие в составе для наплавки углерода способствует эффективному образованию аустенита, содержание которого стабилизирует феррит, наличие которого достигается путем введения в состав для наплавки никеля.

Марганец в предлагаемом составе обеспечивает растворимость азота, что в свою очередь приводит к повышению твердости, износостойкости и коррозионной стойкости наплавленного слоя.

Введение комбинации хрома и молибдена способствует повышению устойчивости наплавляемого слоя к межкристаллитной коррозии, а также повышению его твердости и износостойкости. Это обусловлено тем, что легирование наплавленного металла молибденом и хромом способствует упрочнению матрицы карбидами молибдена и хрома, а также интерметаллидами, повышающими твердость и износостойкость наплавки. Кроме того, молибден, растворимый в феррите наплавленного металла, являясь поверхностно-активным элементом (по отношении к железу), препятствует выделению карбидов и интерметаллидов по границам зерен, что улучшает коррозионную стойкость наплавленного слоя.

Кремний в предлагаемом составе является раскислительным элементом, обеспечивающем низкий уровень кислородсодержащих вкраплений в наплавляемом слое. Его содержание в предлагаемом составе в указанном диапазоне позволяет достичь оптимальный уровень литейных и наплавочных свойств, что способствует повышению качества наплавленного слоя.

Введение титана в состав для наплавки обеспечивает связывание избыточного углерода с образование карбидов титана, характеризующихся высокой твердостью и коррозионной стойкостью. Хром также связывается с углеродом с образованием карбидов хрома. Карбиды титана и хрома легируют матрицу сплава, способствуя увеличению твердости и износостойкости. При этом дополнительное введение в состав для наплавки меди в заявляемом диапазоне позволяет при сохранении твердости и износостойкости, также увеличить стойкость наплавляемого слоя к межкристаллитной коррозии, так как соединения меди, хрома и титана способствуют образованию устойчивой коррозионностойкой пленки, которая препятствует проникновению коррозии во внутренние слои наплавленной детали.

Таким образом, в предложенном составе для наплавки деталей происходит связывание углерода в карбиды титана и карбиды хрома, что повышает стойкость наплавленного слоя к межкристаллитной коррозии в агрессивных средах.

Дополнительное введение в состав для наплавки кобальта, находящегося в твердом растворе, способствует упрочнению металлической основы, увеличению растворимости сложных высоколегированных карбидов, вследствие чего происходит обогащение основы наплавленного слоя углеродом, титаном и хромом, вследствие чего повышается прочность сцепления наплавленного сплава с основным металлом, увеличивается эффект дисперсионного твердения, что обеспечивает повышение твердости износостойкости наплавляемого состава после термической обработки. Фактором, влияющим на повышение адгезии, является повышение проникающей способности сварочного состава в основу.

Введение в состав для наплавки церия обеспечивает связывание избыточного углерода, исключение неравномерного распределения хрома, т.е. уменьшение выделений хрома по границам зерен наплавляемого состава и обеднения пограничных участков при наплавке, что позволяет исключить возможность формирования неравномерной твердости, и обеспечить повышение износостойкости.

Таким образом, заявляемый состав для наплавки, с указанными диапазонами количественных показателей компонентов, характеризуется высокой прочностью сцепления наплавленного сплава с основным металлом, а также высокой твердостью, стойкостью к межкристаллитной коррозии и высокой износостойкостью наплавленного металла.

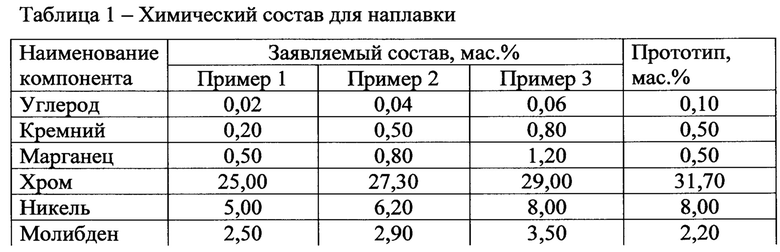

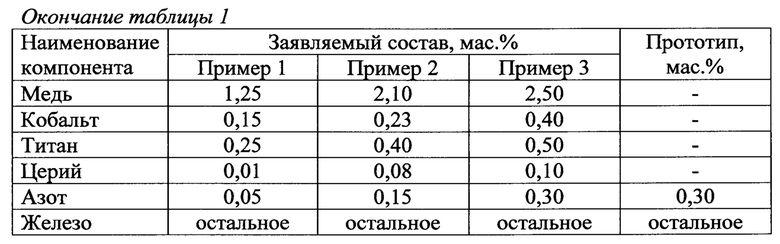

Для дальнейших исследований были изготовленные литые прутки диаметром 5 мм и длиной 270 мм, где использовался лом стали марки 03Х17Н13М3Т и ферросплавы, химический состав которых представлен в таблице 1.

Из предлагаемого состава были изготовлены прутки, которые были наплавлены аргонодуговой сваркой запорные органы - седло, клапан дроссельной и запорной арматуры, работающие в условиях плава карбамида, при давлении до 20 Мпа и температуре 200°С, аммиака газообразного и жидкого, аммиачной селитры. Также на деталь была осуществлена наплавка состава по прототипу.

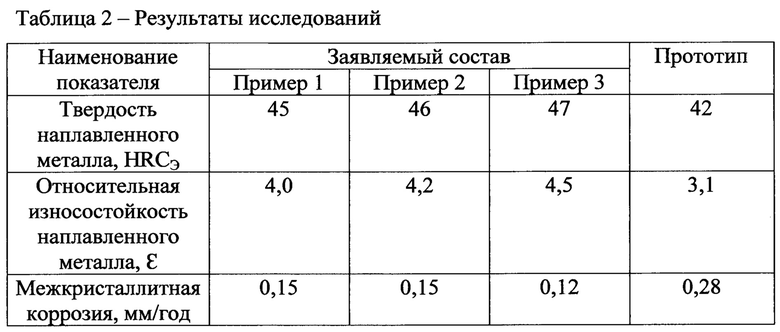

Полученные образцы были подвергнуты испытаниям на стойкость к межкристаллитной коррозии, на износостойкость и твердость.

При этом испытания на стойкость к межкристаллитной коррозии осуществляли по методу ДУ (ГОСТ 6032-2003) - наплавляют цилиндрический образец на круг из стали марки 03Х17Р13М3Т диаметром 25-30 мм высотой 3-5 мм, затем термически обрабатывают и шлифуют.

Для исследования износостойкости наплавляют образец на круг из стали марки 03Х17Р13М3Т диаметром 25-30 мм высотой не менее 40-50 мм, затем разрезают на диски диаметром 20-25 мм и высотой 3-4 мм.

Испытания на твердость после наплавки 4-5 слоев после их термической обработки производят на пластину их стали марки 03Х17Н13М3Т размером 40×15×6 мм в количестве не менее трех образцов.

Результаты исследований представлены в таблице 2.

Таким образом, предлагаемый состав для наплавки позволяет повысить механические и эксплуатационные свойства наплавленного слоя в условиях повышенного износа и коррозионного воздействия, за счет повышения прочности сцепления наплавленного сплава с основным металлом, а также повышения твердости, стойкости к межкристаллитной коррозии и износостойкости наплавленного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для наплавки детали | 2018 |

|

RU2705273C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2237741C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2264479C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

Изобретение может быть использовано для аргонодуговой наплавки уплотнительных поверхностей деталей трубопроводной и запорной арматуры из хромоникельмолибденовых сталей аустенитно-ферритного класса, работающих в условиях повышенного износа и коррозии. Состав содержит компоненты в следующем соотношении, мас.%: углерод 0,02-0,06, кремний 0,2-0,8, марганец 0,5-1,2, хром 25,0-29,0, никель 5,0-8,0, молибден 2,5-3,5, азот 0,05-0,3, кобальт 0,15-0,4, титан 0,25-0,5, церий 0,01-0,1, медь 1,25-2,5, железо - остальное. Техническим результатом изобретения является повышение прочности сцепления наплавленного сплава с основным металлом, а также повышение твердости, стойкости к межкристаллитной коррозии и износостойкости наплавленного металла. 2 табл.

Состав для аргонодуговой наплавки, содержащий углерод, кремний, марганец, хром, никель, молибден, азот и железо, отличающийся тем, что он дополнительно содержит кобальт, титан, церий и медь при следующем соотношении компонентов, мас.%:

| Состав сварочной проволоки | 1976 |

|

SU597533A1 |

| RU 2004118331 А, 10.01.2006 | |||

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| МАЛОАКТИВИРУЕМЫЙ КОРРОЗИОННО-СТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383417C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

Авторы

Даты

2020-01-17—Публикация

2018-12-28—Подача