о

ND ND

со сл

Изобретение относится к металлургии, а именно к составам высокоуглеродистых сплавов железа, и может быть использовано для изготовления особо ответственных отливок, работающих в условиях трения, скольжения в агрессивной среде сернистого газа (зОл) и двуокиси углерода (COj). .

Известны в литейном производстве высокоуглеродистые сплавы железа содержащие кремний, марганец, хром, ванадий, титан и азот. Указанные сплавы за счет комплексного легирования карбидообразующими элементами имеют высокие механические свойства 1 - 2.

Однако сплавы имеют недостаточну износостойкость и коррозионную стойкость в парах трения, работающих в особо тяпкелых условиях - повышенные температуры, высокие удельные нагру ки, агрессивная атмосфера сернистог газа и двуокиси углерода.

Наиболее близким к предлагаегЮму по техническо сущности и достигаемму положительному эффекту является чугун следующего .химического состава, мас.%:

Углерод2,9-3,5

Кремний1,7-2,7

Марганец 0,3-0,8 Хром0,1-0,5

Никель0,05-0,3

Ванадий 0,15-0,5 Титан0,02-0,15

Азот 0,005-0,03

Церий0,005-0,02

Алюминий 0,001-0,1 ЖелезоОстальное

Известнглй чугун игдеет в своем составе комплекс элементов (марганец, хром, в-анадий, никел ь, азот) , стабилизирующих и легирующих карбидную фазу чугуна, что обеспечивает высокие механическне свойства материала з .

Однако использование известного чугуна для изготовления гильз цилиндров форсированных двигателей внутреннего сгорания не целесообразно ввиду недостаточной эксплуатационной надежности пары трения. При работе форсированных карбюраторных двигателей в результате сгорания топлива образуются газы, среди которых значительный процент составляют двуокись углерода и двуокись серы. Соединяясь с конденсатом водяного пара, содержащегося так же в продуктах сгорания, образуются кислоты и , которые взаимодействуют с поверхностью металла и снижают эксплуатационные характеристики пары трения.

Целью изобретения является повышение износостойкости в агрессивной среде, содержащей сернистый га и двуокись углерода.

Указанная цель достигается тем,ч чугун, содержащий углерод,кремний ,мганец, хром, никель, ванадий, азот титан, редкоземельные металлы и жезо, дополнительно введена сурьма п следующем; соотношении ингредиентов мае.%:

2,9-3,5

Углерод 1,7-2,7 Кремний 0,3-0,8 Марганец 0,1-0,3 Хром 0,05-0,8 Никель 0,15-0,5 Ванадий 0,005-0,02 Азот 0,02-0,15 Титан Редкоземельные металлы

(РЗМ)0,005-0,02

Сурьма 0,005-0,3 Железо .Остальное

Наличие в составе чугуна сурьмы приводит к повы111ению дисперсности и- стабильности при высоких температурах перлитной структурной составляющей. Структура чугуна состоит из комплекснолегированного хромом, никелем, ванадием, титаном, сурьмой перлита мелких включений графита. Добавки сурьмы благоприятно сказываются на измельчении первичной структуры, что связано с повышением прочноетнь1.х характеристик чугуна. Кроме ввод сурьмы в расплав перед разливкой значительно снижает влияние температурно-временных условий на структуру чугуна и дает возможность получать перлитную металлическую основу материала и расширить интервалы температуры заливки и выдержки металла в ковше, предусмотрен нце техническими условиями процесса плавки.

Легирование металлической основы, повышение дисперсности перлита и равномерное распределение графита повьпиает износостойкость чугуна в агрессивных средах. Склонность чугуна к адгезии минимальна. Повышение износостойкости в агрессивных газовых средах достигаемое при легировании сурьмой за счет полного исключения микроучастков на поверхности гильзы, занятых ферритом..

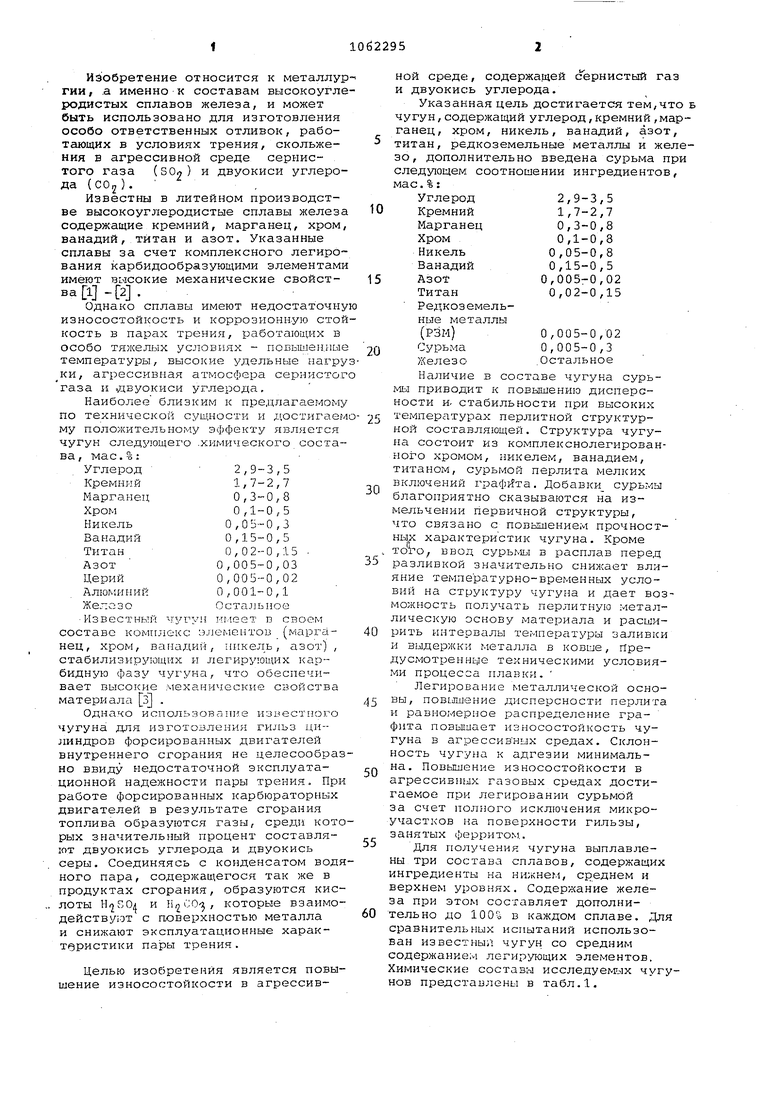

Для получения чугуна выплавлены три состава сплавов, содержащих ингредиенты на нижнем, среднем и верхнем уровнях, Содер хание железа при этом составляет дополнительно до 100-0 в каждом сплаве. Дл сравнительных испытаний использован известные чугун со средним содержанием легирующих элементов. Химические составы исследуемых чугнов представлены в табл.1.

Т

Содержание компонентов, мас.%

Сплав

С Si I Мп Гсг I N1 TV Т К JTi Fsb . ТрМЭ1 Се Т

3,2 2,2 0,55 0,3 0,15 0,31 0,01 0,1

Известный Предлага2,9 1,7 0,3 0,1 0,05 емый 1. 3,2 2,1 0,5 0,35 0,35 3,5 2,7 0,8 0,8 0,8

Чугуны плавят в тигельной индукционной печи емкостью 40 кг с килой футеровкой. В качестве ошхты используют литейный чугун марки ЛК-3, стальной лом, ферросплавы РЗМ (35% РЗк), кремния (45% кремния) , хрома (30% хрома) , ванадия (45% .ванадия), титана (30% титана, азотированный ферромарганец (5% азота 75% марганца), кристаллическая сурьма и никель, Сурьму и РЗК вводят в расплав перед заливкой. Величины добавок расчитывают исходя из среднего усвоения кремния, никеля, ванадия, сурьмы, марганцаи хрома

Таблица 1

Fe

0,05 Осталь ное

на уровне 85-95%, титана 70-80%,

РЗМ 60-70%,-азота 50-60%..

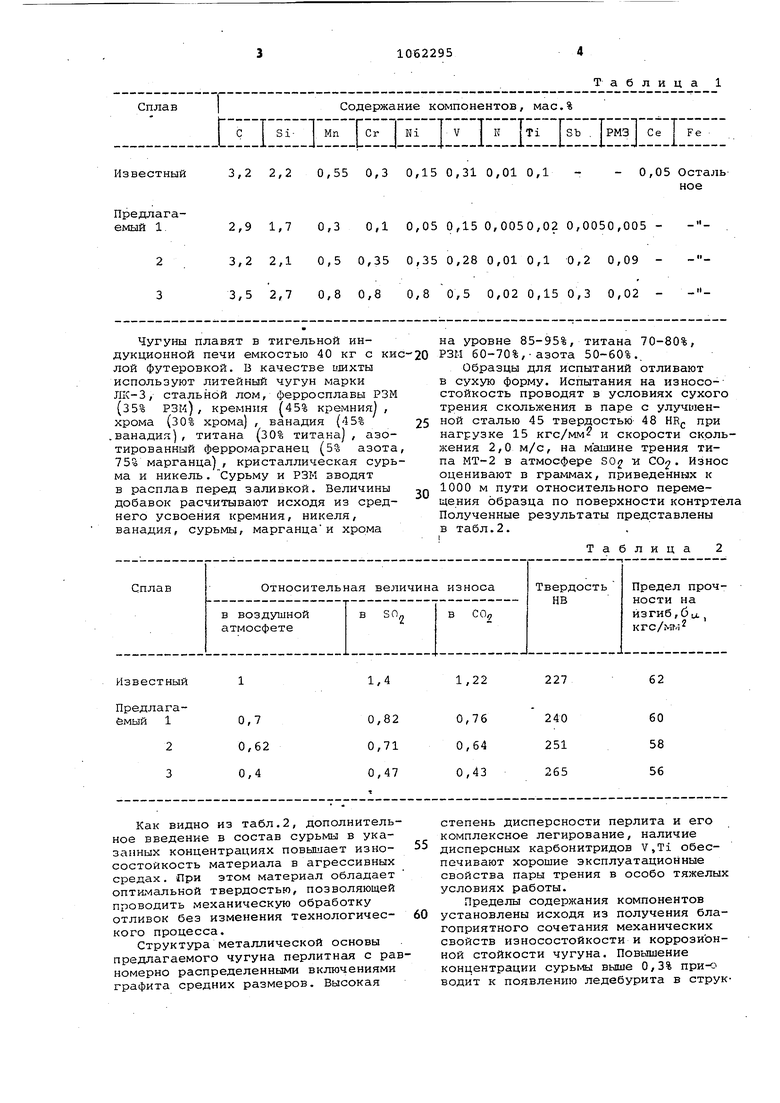

Образцы для испытаний отливают в сухую форму. Испытания на износостойкость проводят в условиях сухого трения скольжения в паре с улучшенной сталью 45 твердостью 48 HR, при нагрузке 15 кгс/мм и скорости скольжения 2,0 м/с, на машине трения типа МТ-2 в атмосфере 30 и СО2. Износ оценивают в граммах, приведенных к 1000 м пути относительного перемещения образца по поверхности контртела Полученные результаты представлены

в табл.2.

I

Таблица 2 0,15 0,0050,02 0,0050,005 0,28 0,01 0,1 0,2 0,09 - ,5 0,02 0,15 0,3 0,02 -

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун | 1982 |

|

SU1027267A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун | 1979 |

|

SU836187A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Чугун | 1982 |

|

SU1035085A1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, ванадий, азот, титан, редкоземельные металлы и железо, отличающийся, тем, что, с целью повышения износостойкости в агрессивной среде, содержащей сернистый газ и двуокись углерода, он дополнительно содержит сурьму при следующем соотношении ингредиентов, мас.%: 2,9-3,5 Углерод 1,7-2,7 Кремний О, 3-0,8 Марганец 0,1-0,8 Хром 0,05-0,8 Никель 0,15-0,5 Ванадий с S 0,005-0,02 Азот 0,02-0,15 Титан (Л Редкоземельные 0,005-0,02 металлы 0,005-0,3 Сурьма Остальное Железо

Известный

Как видно из табл.2, дополнительное введение в состав сурьмы в указанных концентрациях повышает износостойкость материала в агрессивных средах. При этом материал обладает оптимальной твердостью, позволяющей проводить механическую обработку отливок без изменения технологического процесса.

Структура металлической основы предлагаемого чугуна перлитная с равномерно распределенными включениями графита средних размеров. Высокая

1,22

62

227

степень дисперсности перлита и его комплексное легирование, наличие

5 дисперсных карбонитридов V,Ti обеспечивают хорошие эксплуатационные свойства пары трения в особо тяжелых условиях работы.

Пределы содержания компонентов

0 установлены исходя из получения благоприятного сочетания механических свойств износостойкости и коррозионной стойкости чугуна. Повышение концентрации сурьмы выше 0,3% при-о водит к появлению ледебурита в структуре, что усложняет механическую .обработку отливки. Нижний предел 0,005% сурьмы обеспечивает стабильное получение перлитной матрицы чугунов с различным содержанием углерода и кремния 1,7%). Минимгшьное содержание углерода (2,9%) и кремния (1,7%) вызвано необходимостью получения металлической матри цы без метастабильной фазы. Максимальное (3,5 и 2,7% соответственно)получение перлитной структуры с количеством феррита не более 10%. Содержание хрома (о,1-0,8%) никеля 0,05-0,5%), ванадия. (0,15-0,5%), титана До,08-0,15}, азота (0,0050,02%), выбирается из условия максимального упрочнения металлической основы. Увеличение концентрации элементов выше верхнего предела повышает склонность чугуна к отбелу. Пределы содержания РЗМ (0,005-0,0 обеспечивают получение отливок без отбела Оптимальный состав содержит мас.%: Углерод Кремний Марганец Никель Ванадий Сурьма Технология получения чугуна по предлагаемо14у изобретению включает плавку компонентов, насыщение расплава азотом путем введения азотированного ферромарганца и обработку расплава перед заливкой сурьмой и РЗМ. Предлагаемый чугун наиболее эффективно использовать для изготовления отливок гильз цилиндров двигателей внутреннего сгорания. Экономический эффект от применения составит 700 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 622362, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЧУГУН | 1972 |

|

SU428031A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-23—Публикация

1982-12-20—Подача