Игобретение относится к испытательной технике и касается определения толщи- ны граничных смазочных пленок по падению электрического напряжения в per нормального тлеющего разряда при;льно к условиям работы зубчатых

жиме

менит

передач.

И; вестей способ определения толщины грани1 ных смазочных пленок при испытаниях мат щийся

;риалов зубчатых передач, заключаюв том, что образцы пары трения приводят во вращение, подают в контакт образцов смазку, нагружают образцы сжимающ

й силой, пропускают через образцы

постоянный ток и в режиме нормального тлеющего разряда измеряют падение элек- тричес ого напряжения, по которому оценивают толщину граничных смазочных пленок.

Однако такой способ не обеспечивает достаточной точности определения толщины граничных смазочных пленок различными смазочными маслами, так как при этом недостаточно учитывается температурный режим смазки образцов.

Известен также способ определения толщины граничных смазочных пленок при испытаниях материалов зубчатых передач, заключающийся в том, что образцы пары трения приводят во вращение, подают в контакт образцов смазку, устанавливают необходимую температуру смазки образцов, нагружают образцы сжимающей силой, пропускают через образцы постоянный ток и в режиме нормального тлеющего разряда измеряют падение электрического напряжения в начальный момент подачи смазки в зону контакта вращающихся образцов и в

VI Ю

СО

ю

установившемся режиме вращения, определяют разность этих падений электрического напряжения, по которой оценивают толщину граничных смазочных пленок.

Однако такой способ не обеспечивает достаточной точности определения общих закономерностей образования толщины граничных смазочных пленок индивидуальными углеводородами парафинового, нафтенового и ароматического классов при различных скоростях скольжения зубчатых передач.

Вызвано это тем, что каждый индивидуальный углеводород образует граничные смазочные пленки в определенном диапазоне температур и для каждого из них существует своя определенная температура, при которой достигается максимальная интенсивность образования граничных смазочных пленок на трущихся поверхностях образцов. Так. например, среди индивидуальных углеводородов парафинового класса н-гексан образует граничные смазочные пленки в диапазоне температур от 178 до 263 К, н-октан образует граничные смазочные пленки в диапазоне температур от 216 до 283 К, н-декан образует граничные смазочные пленки в диапазоне температур от 243 доЗЗЗ К. н-додекан образует граничные смазочные пленки в диапазоне температур от 263 до 363 К, н-тетрадекан образует граничные смазочные пленки в диапазоне температур от 279 до 433 К, н-гексадекан образует граничные смазочные пленки в диапазоне температур от 291 до 503 К, н-окта- декан образует граничные смазочные пленки в диапазоне температур от 301 до 543 К, н-генейкозан образует граничные смазочные плёнки в диапазоне температур от 3.14 до 568 К и т.д. При этом температура максимальной интенсивности образования граничных смазочных пленок н-гексаном равна 233 К, температура максимальной интенсивности образования граничных смазочных пленок н-октаном равна 243 К, температура максимальной интенсивности образования граничных смазочных пленок н-деканом равна 293 К, температура максимальной интенсивности образования граничных смазочных пленок н-додеканом равна 303; К, температура максимальной интенсивности образования граничных смазочных пленок н-тетрадеканом равна 363 К, температура максимальной интенсивности образования граничных смазочных пленок н-гексадеканом равна 383 К, температура максимальной интенсивности образования граничных смазочных пленок н-октадека- ном равна 398 К, температура максимальной интенсивности образования граничных

смазочных пленок н-генейкозаном равна 413 К и т.д.

Таким образом, если определение общих закономерностей образования толщины граничных смазочных пленок различными индивидуальными углеводородами парафинового класса проводить при одной какой-либо конкретной температуре смазки образцов, например при 293 К, то

0 интенсивность образования граничных смазочных пленок этими индивидуальными углеводородами будет различной, так как н-гексан и н-октан при температуре смазки образцов 293 К граничные смазочные плен

5 ки уже не образуют и вызывают заедание трущихся поверхностей, н-декан при этой температуре смазки образцов обеспечивает максимальную интенсивность образования граничных смазочных пленок, н-додекан

0 при этой температуре смазки образцов обеспечивает некоторое снижение интенсивности образования граничных смазочных пленок, н-тетрадекан и н-гексадекан при этой температуре смазки образцов

5 обеспечивают еще меньшую интенсивность образования граничных смазочных пленок, чем н-додекан, а н-октадекан и н-генейкозан при этой температуре не образуют гра- ничные смазочные пленки, так как

0 находятся не в жидком, а в твердом состоянии.

Такое же различие условий образования граничных смазочных пленок обеспечивается при смазке образцов различными

5 индивидуальными углеводородами нафтенового и ароматического классов.

Цель изобретения - повышение точности определения общих закономерностей образования толщины граничных смазоч0 ных пленок индивидуальными углеводородами парафинового, на.фтенового и ароматического классов путем обеспечения одинаковых условий для их образования при различных скоростях скольжения зубча5 тых передач.

Поставленная цель достигается тем, что в способе определения толщины граничных смазочных пленок при испытаниях материалов зубчатых передач, заключающемся в

0 том, что образцы пары трения приводят во вращение, подают в контакт образцов смазку, устанавливают необходимую температуру смазки образцов, нагружают образцы сжимающей силой, пропускают через об5 разцы постоянный ток в режиме нормального тлеющего разряда измеряют падение электрического напряжения в начальный момент подачи смазки в зону контакта вращающихся образцов и в установившемся режиме вращения, определяют разность

этих падений электрического напряжения, по ко оррму оценивают толщину граничных смазсчных пленок, температуру смазки образце в устанавливают соответствующей максимальной интенсивности образования граничных смазочных пленок углеводорода, используемого в качестве смазки.

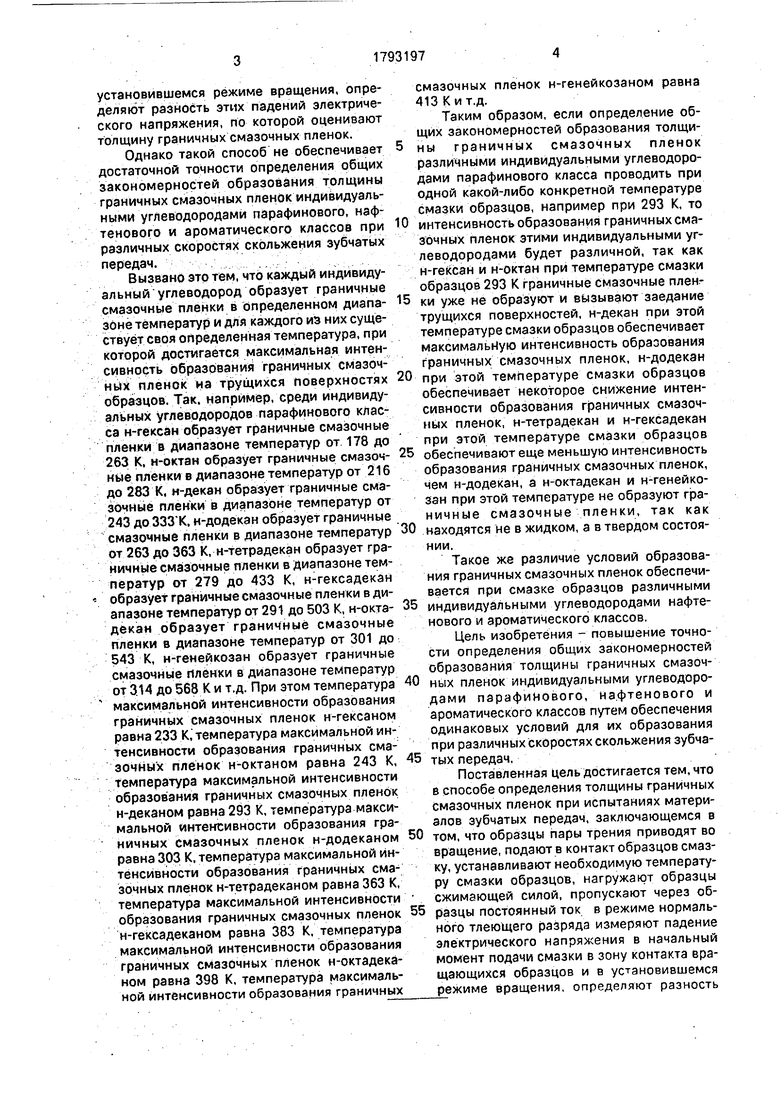

На фиг.1 изображены графики зависимости изменения падения электрического напряжения от скорости скольжения зубчатых п зредач, полученные последовательно в нач шьный момент подачи парафиновых углеводородов в зону контакта вращающихся образцов (кривая 1) и через 50-60 мин после подачи в зону их контакта н-ге:.сана при температуре смазки 233 К (кривая 2), н-октг на при температуре смазки 243 К (крив я 3). н-декана при температуре смазки 29 К (кривая 4), н-додекана при температуре смазки 303 К (кривая 5), н-гексадекана при температуре смазки 383 К (кри зая 6) и н-гёнейкозана при температуре смг зки 413 К (кривая 7); на фиг.2 - графи- ки Зависимости действительного изменения падения электрического напря- жени от скорости скольжения зубчатых ле- реда пропорционально толщине образ вания граничных смазочных пленок при смазке образцов н-гексаном (кривая 1), н-октаном (кривая 2), н-деканом (кривая 3), н-дод жаном (кривая 4), н-гексадеканом (кривая 5) и е-генейкозаном (кривая 6); на фиг.З трафики зависимости изменения падения электрического напряжения от скорости скольжения зубчатых передач, полученные последовательно в начальный момеь т гтодачи нафтеновых углеводородов в зон t контакта вращающихся образцов (кривая 1) и через 50-60 мин после падения в зону ратур«

при те млературе смазки 383 К (кривая 3} и декалина при температуре смазки 388 К (кривая 4); на фиг,4 - графики зависимости

деист ричео жения

их контакта циклогексана при темпе- смазки 293 К (кривая 2), тетралина

ительного изменения падения элект- ого напряжения от скорости сколь- зубчатых передач пропорционально

толщине образования граничных смазочных п; енок при смазке образцов циклогек- саном(кривая 1), тетралином (кривая 2) и декал1 ном (кривая 3); на фиг.5 - графики зависимости изменения падения электрического напряжения от скорости скольже- убчатых передач, полученные овательно в начальный момент поднияпосле/ ачи af

298 К

оматических углеводородов в зону

контакта вращающихся образцов (кривая 1) и через 50-60 мин после подачи в зону их контакта бензола при температуре смазки

кривая 2), толуола при температуре

смазки 243 К (кривая 3), о-ксилола при температуре смазки 253 К (кривая 4), триметил- бензола при температуре смазки 258 К (кривая 5), дифенилметана при температуре

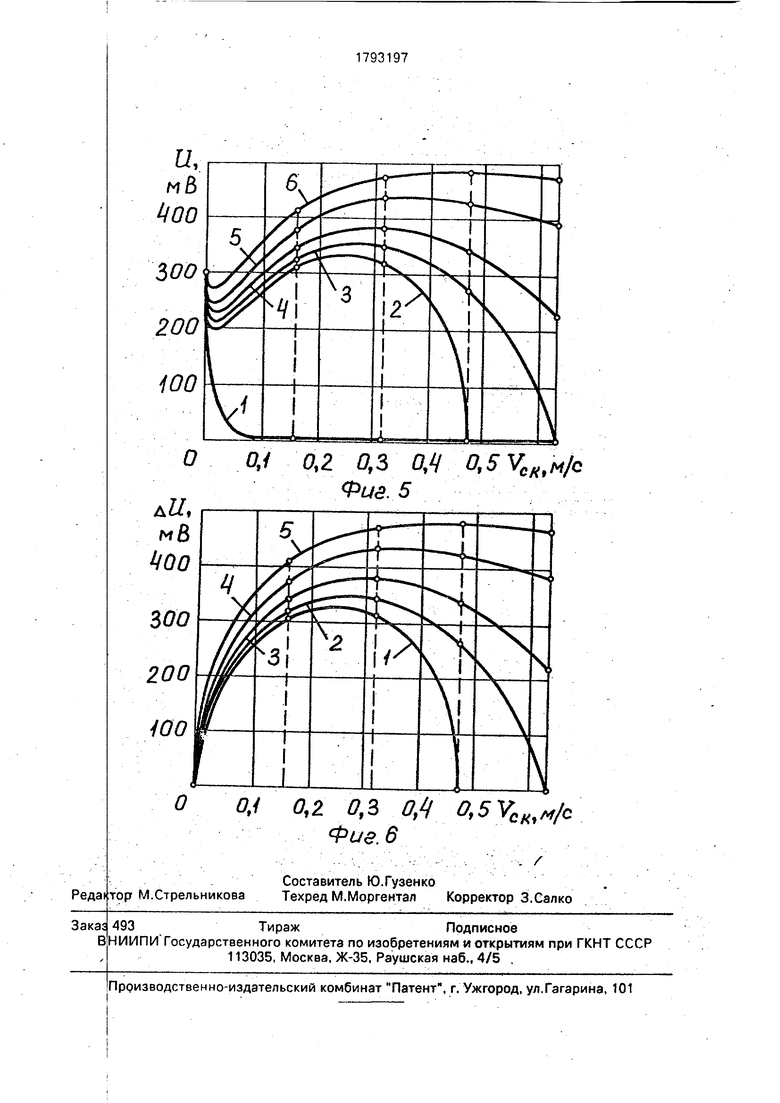

5 смазки 363 К (кривая 6) и дикумилметана при температуре смазки 373 К (кривая 7); на фиг.6 - графики .зависимости действительного изменения падения электрического напряжения от скорости скольжения зубча0 тых передач пропорционально толщине образования граничных смазочных пленок при смазке образцов бензолом (кривая 1), толуолом (кривая 2), о-ксилолом (кривая 3), триметилбензолом (кривая 4), дифенилмета5 ном (кривая 5)и дикумилметаном (кривая 6). Способ определения толщины граничных смазочных пленок при испытаниях материалов зубчатых передач осуществляют следующим образом.-.

0 . .. ;/; ;-;.: ,... :.... .. ; v :

Испытуемые образцы исследуемой пары трения приводят во вращение, подают в контакт образцов смазку, устанавливают необходимую температуру смазки образ5 цов, нагружают образцы сжимающей силой, пропускают через образцы постоянный ток и и режиме нормального тлеющего разряда измеряют падение электрического напряжения в начальный момент подачи различ0 ных индивидуальных углеводородов в зону контакта вращающихся образцов при образовании между ними масляной пленки (фиг.1, 3 и 5, кривые 1) и в установившемся режиме вращения образцов (через 50-60

5 мин после подачи в качестве смазки различных индивидуальных углеводородов парафинового, нафтенового и ароматического классов в зону их контакта), когда смазочная пленка достигнет максимальной своей тол0 щины при образовании на рабочих поверхностях образцов твердообразных и самогенерирующихся в процессе трений граничных смазочных пленок (фиг.1 кривые 2-7; фиг.З кривые 2 - 4; фиг.5 кривые 2-7).

5 Затем определяют разность этих падений электрического напряжения, по которой оценивают толщину граничных смазочных пленок, образованных различными индивидуальными углеводородами парафинового

0 (фиг.2, кривые 1-6, которые получаются путем вычитания кривой 1 из кривых 2-7 на фиг, 1), нафтенового(фиг.4 кривые 1-3, которые получаются путем вычитания кривой 1 из кривых 2-4 на фиг.З) и ароматического

5 (фиг.6 кривые 1-6, которые получаются путем вычитания кривой 1 из кривых 2-7 на фиг.5) классов, при этом температуру смазки образцов устанавливают соответствующей максимальной интенсивности образования граничных смазочных пленок

углеводорода, используемого в качестве смазки.

Для экспериментов использовались роликовые образцы одинакового диаметра 50 мм из стали (НВ 200-220), которые устанавливались на модернизированной машине трения СМЦ-2, обеспечивающей ступенчатое изменение скорости скольжения образцов от 6 до 0,628 м /с через каждые 0,157 м/с и относительного проскальзывания от 0 до 80% через каждые 20%. Суммарная скорость качения образцов соответствовала вели- чине 1,57 м/с. Кроме того, модернизированная машина трения СМЦ-Ј обеспечивала возможность пропускания че-- рез контакт образцов постоянного тока и измерения падения электрического напряжения в режиме нормального тлеющего разряда. Все эксперименты проводились при силе постоянного тока 1,5 А и нагрузке в контакте образцов 5Н 500 МПа. Исходная шероховатость рабочих поверхностей образцов находилась в пределах 8-9 класса (Ra 0,32 мкм). Для получения приведенных на фиг. 1-6 кривых в качестве смазки образцов использовались различные индивидуальные углеводороды парафинового (н-гёкйан, н-рктан, н-декан, н-додекан, н- гексадекан и н-генёйкозан), нафтенового (циклогексан, тетралин и декалин) и ароматического (бензол, толуол, о-ксилол, тримё- тилбензол, дифенилметан и дикумилметан) классов. Устанавливаемая для каждого ин- дйвйдуал нЬго углеводорода температура обеспечивала максимальную интенсивность образования граничных смазочных пленок. Молекулярная масса использованных в качестве смазки индивидуальных углеводородов изменялась от 78 до 296.

Из представленных на фиг.2, А и 6 кривых видно, что при смазке образцов различными индивидуальными углеводородами парафинового, нафтенового и ароматического классов для каждого из них существует оптимальная скорость скольжения, при которой достигается, максимальная толщина образованйятраничных смазочных пленок.

Снижение скорости скольжения образцов относительно оптимальной вызывает уменьшение образования граничных смазочных пленок на их рабочих поверхностях,

При полном отсутствии скольжения в контакте образцов и обеспечения между ними трения качения образования граничных смазочных пленок не происходит.

Повышение скорости скольжения образцов относительно оптимальной и смазка этих образцов индивидуальными углеводородами с малой молекулярной массой также вызывает уменьшение толщины образования граничных смазочных пленок. При достижении в контакте образцов критической скорости скольжения происходит заедание трущихся поверхностей.

Увеличение молекулярной массы индивидуальных углеводородов парафинового,

нафтенового и ароматического классов способствует возрастанию толщины образования граничных смазочных пленок при оптимальных скоростях скольжения образцов и расширению области возможных скоростей скольжения без заедания их трущихся поверхностей.

Таким образом, измерение падения электрического напряжения и определение

толщины граничных смазочных пленок при температурных режимах смазки образцов, обеспечивающих для каждого используемого в качестве смазки индивидуального углеводорода максимальную интенсивность

образования граничных смазочных пленок, позволяет повысить Точность определения общих закономерностей образования толщины граничных смазочных пленок различными индивидуальными углеводородами

парафинового, нафтенового и ароматического классов при различных скоростях скольжения зубчатых передач и в более полной мере использовать эти данные при разработке новых сортов смазочных масел, а

также прогнозировать поведение каждого входящего в их состав индивидуального углеводорода в конкретных условиях эксплуатации зубчатых передач.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения толщины смазочных пленок при испытаниях материалов зубчатых передач | 1989 |

|

SU1649250A1 |

| Способ определения свойств смазочных масел при испытаниях материалов зубчатых передач на контактную прочность | 1991 |

|

SU1820299A1 |

| Способ измерения динамических характеристик зубчатых передач | 1981 |

|

SU970173A1 |

| ЖИДКОСТИ ДЛЯ ПРОКАТКИ | 2010 |

|

RU2536468C2 |

| ЧАСЫ, СОДЕРЖАЩИЕ ПОКРЫТИЕ, ВКЛЮЧАЮЩЕЕ ПОЛИМЕРНЫЕ ЩЕТКИ | 2012 |

|

RU2598377C2 |

| Способ оценки толщины масляной пленки | 1986 |

|

SU1355909A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2576322C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290429C2 |

| Способ измерения динамических характеристик червячного зацепления | 1978 |

|

SU697795A1 |

| ФЛУОРЕСЦИРУЮЩАЯ ПОЛИМЕРНАЯ ПЛЕНКА | 2014 |

|

RU2581094C2 |

V зобретение относится к испытательной т хнике и может использоваться при разде )ении толщины граничных смазочных пленос применительно к условиям работы зубча ых передач. Образцы пары трения приводят во вращение, подают в контакт образ дов смазку, устанавливают необходимую температуру смазки образцов, нагружзют образцы сжимающей силой, пропускают через образцы постоянный ток и в режиме нормального тлеющего разряда измеряют падение электрического напряжения в начальный момент подачи смазки в зону контакта вращающихся образцов. В установившемся режиме вращения определяют разность падений электрического напряжения, по которой оценивают толщину граничных смазочных пленок. С целью повышения точности определения общих закономерностей образования толщины граничных смазочных пленок индивидуальными углеводородами парафинового, нафтенового и ароматического классов температуру смазки образцов устанавливают соответствующей максимальной интенсивности образования граничных смазочных пленок углеводорода, используемого в качестве смазки.6 ил. ел С

Ф .о р м у л а и з о б ре т е н и я.

Способ определения толщины граничных смазочных пленок при испытаниях материалов зубчатых передач, заключающийся в том, что образцы пары трения приводят во вращение, подают в контакт образцов смазку, устанавливают необходимую температуру смазки образцов, нагружают образцы

сжимающей силой , пропускают через образцы постоянный ток и в режиме нормального тлеющего разряда измеряют падение электрического напряжения в начальный момент подачи смазки в зону контакта вращающихся образцов ив установившемся режиме вращения, определяют разность этих падений электрического напряжения, по которой оценивают толщину граничных смазочных пленок, отличающий с я тем, что.

с цс сма

ью повышения точности, температуру и образцов устанавливают соответстО Д/ 0,2. ДЗ0Ј 0,5 УСК,М/С

:;;- ; Физ.{ : ..;....:.,. .-i.r.. .

О 0,4 0,2 0,$ 0,4 0,5VCi,M/c

Фиг. 2

вующей максимальной интенсивности о&- разования граничных смазочных пленок углеводорода, используемого в качестве смазки.

о/и ™А $ 0 tfO ТО / О

ieK6u

0 Q/ 0,2 0,3 0,4 0,SVCKtM/c

Фие. 5

| Райко М.В | |||

| Смазка зубчатых передач | |||

| Киев: Техника | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Переносная печь-плита | 1920 |

|

SU184A1 |

| А морское свидетельство СССР , кл.С 01 67/06,1989 | |||

Авторы

Даты

1993-02-07—Публикация

1990-10-02—Подача