Известные пресс-автоматы для изготовления резиновых изделий, включающие враииющийся ротор с расположенными по окружности пресс-точками, каждая из которых содержит прессующий пуансои и вырубную матрицу с пуансоном-выталкивателем, а также устройство для подачи к пресс-точкам сырой резиновой ленты, не позволяют получать пористые беззаусеничные изделия стабильных размеров.

В предлагаемом пресс-автомате для устранения указанного недостатка пуансоны-выталкиватели снабжены средствами для оказания необходимого противодавления изделию в процессе роста и вулканизации-пневматическими буферами мембранного типа с управляемыми спускными клаианами.

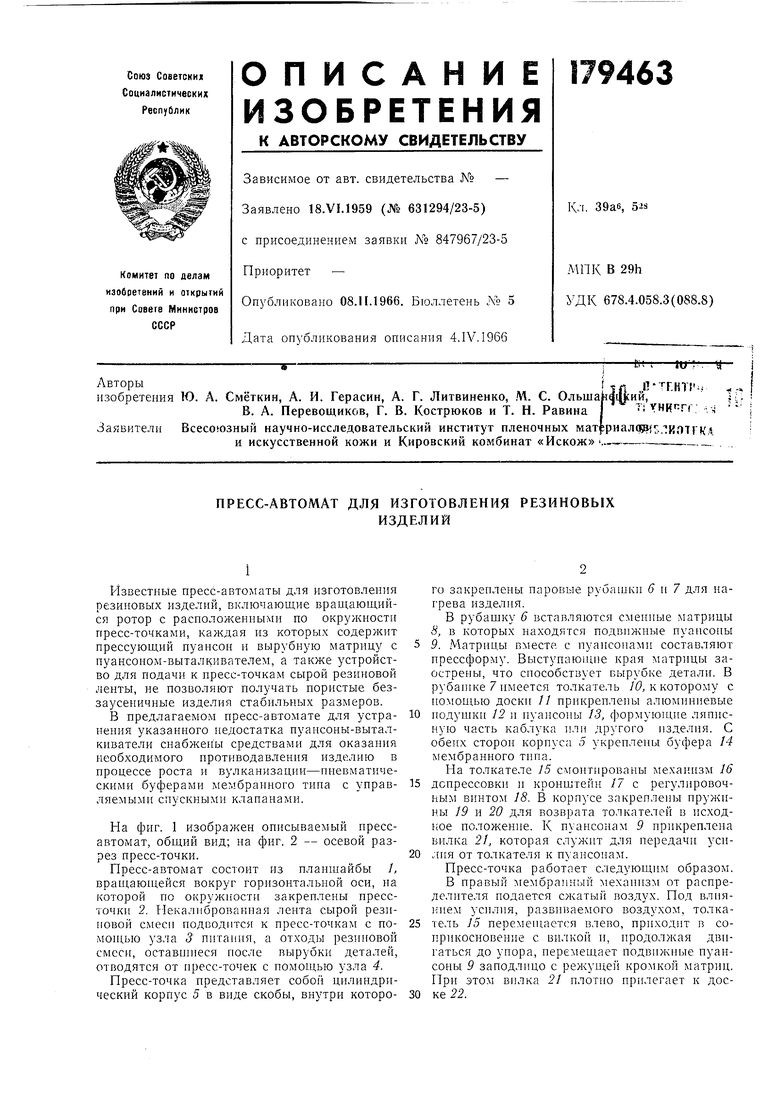

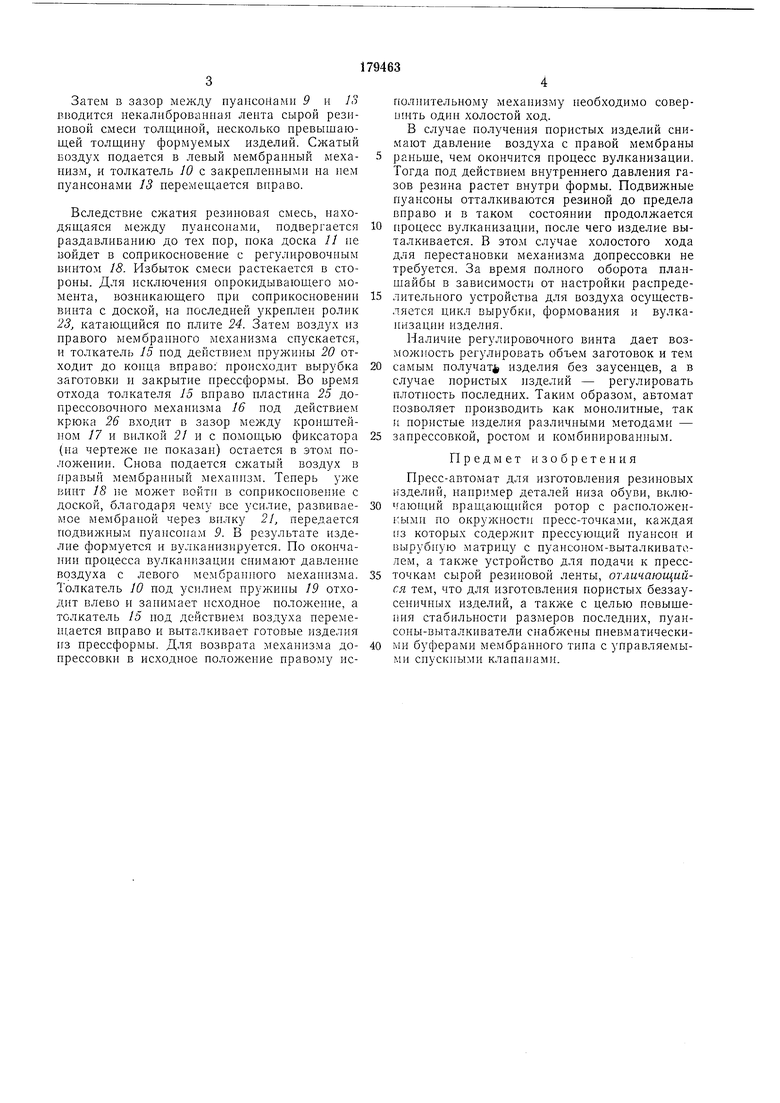

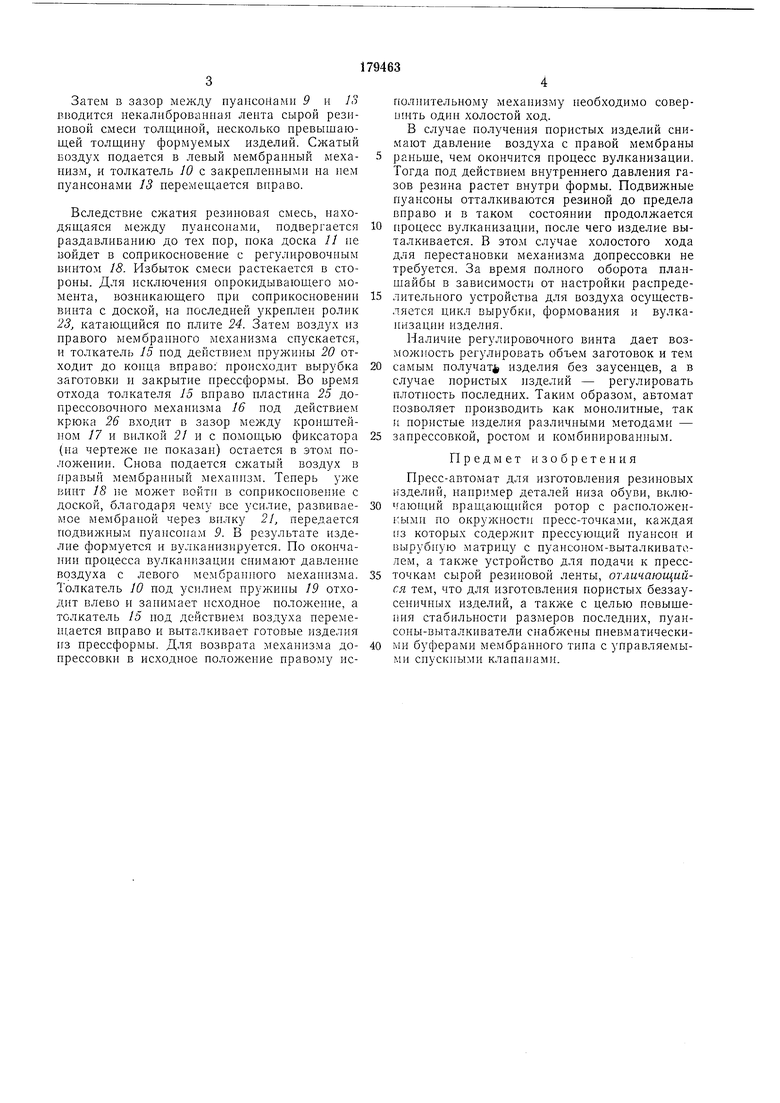

На фиг. 1 изображен описываемый прессавтомат, общий вид; на фиг. 2 - осевой разрез пресс-точки.

Пресс-автомат состоит из плапщайбы /, вращающейся вокруг горизонтальной оси, па которой по окружиостп закреплены прессточки 2. Пекалиброванная лента сырой резиновой с.месн подводится к пресс-точкам с помоп1,ью узла 3 питания, а отходы резиновой смеси, оставнщеся после вырубки деталей, отводятся от нресс-точек с номощью узла 4.

го закреплены паровые руба1нкн 6 и 7 для нагрева изделия.

В рубащку 6 вставляются сменные матрицы

8,в которых находятся подвижные пуансоны

9.Матрицы вместе с пуансонами составляют прессформу. Выступающие края А1атрпцы заострены, что снособствует вырубке детали. В рубан1ке 7 имеется толкатель 7/9, к которому с иомощью доски 11 прнкреплепы алюминиевые иодушкп 12 п иуаисопы 13, формуюни е ляписную часть каблука или другого изделия. С обеих сторон корнуса 5 укренлены буфера 14 мембранного тниа.

На толкателе 15 смонтированы механизм 16 дспрессовки п кронщтейн 17 с регулировочным винтом 18. В корпусе закреплены нружины 19 и 20 для возврата толкателей в ис.ходное положенне. К пуаисонам 9 прикреплена внлка 21, которая служнт для нередачп усилия от толкателя к пуансонам.

Пресс-точка работает следующнм образом.

В правый мембранный механнзм от распределителя подается сжатый воздух. Под влнянием усилия, развиваемого возду.хом, толкатель 15 перемен,ается влево, приходит в соприкосновение с вилкой и, иродолжая двигаться до уиора, перемещает подвпжные пуансоны 9 заподлицо с рел-сущей кромкой матриц. При этом вилка 21 плотпо прилегает к доске 22.

Затем в зазор между пуансонами 9 и 13 вводится некалнброванная лента сырой резиновой смеси толщиной, несколько нревышающей толщину формуемых изделий. Сл :атый Еоздух подается в левый мембранный механизм, и толкатель 10 с закренленными на нем нуансонами /5 перемещается внраво.

Вследствие сжатия резиновая смесь, находящаяся между пуансонами, подвергается раздавливанию до тех нор, нока доска // не войдет в сопрнкосновение с регулировочным вргнтом 18. Избыток смеси растекается в стороны. Для исключення опрокидывающего момента, возникающего при соприкосновеннн винта с доской, на последней укреплен ролнк 23, катающийся но плите 24. Затем воздух из правого мембранного механизма спускается, и толкатель 15 под действием прзжнны 20 отходнт до конца вправо: происходит вырубка заготовки и закрытие ирессформы. Во время отхода толкателя 15 вправо нластина 25 донрессовочного мехаьшзма 16 под действием крюка 26 входит в зазор между кронщтейном 17 и вилкой 2/ и с помощью фиксатора (на чертеже не показан) остается в этом положении. Снова нодается сжатый воздух в правый мембранный механизм. Теперь уже винт 18 не может войтп в сопрнкосиовение с доской, благодаря чему все усилие, развиваемое мембраной через вп.лку 21, передается гюдвил ным нуансопам 5. В результате изделие формуется и вулканизируется. По окончании процесса вулканизации снимают давление воздуха с левого мембранного механизма. 1олкатель 10 под усилием нружииы 19 отходит влево и занимает исходное ноложение, а толкатель 15 под действием воздуха переменг.ается вираво н выталкивает готовые изделия из прессформы. Для возврата механизма допрессовки в исходное положение правому исполнительному механизму необходимо соверии-1ть одии холостой ход.

В случае получения пористых изделий снимают давленне воздуха с правой мембраны раньще, чем окончится нроцесс вулканизации. Тогда под действием внутреннего давления газов резина растет внутри формы. Подвижные пуансоны отталкиваются резиной до предела внраво и в тако.м состоянии продолжается

ироцесс вулканизации, после чего изделие выталкивается. В этом случае холостого хода для перестановки механизма допрессовки не требуется. За время полного оборота планщайбы в зависимости от настройки распределительного устройства для воздуха осуществляется цикл вырубки, формования и вулканизации изделия.

Наличие регулировочного винта дает возможность регулировать объем заготовок и тем

самым получат изделия без заусенцев, а в случае пористых изделий - регулировать плотность последних. Таким образом, автомат позволяет производить как монолитные, так и пористые изделия различпы.ми методами -

запрессовкой, ростом и комбинирован 1ым.

Предмет изобретения

Пресс-автомат для изготовления резиновых изделий, деталей низа обуви, включающий вращающийся ротор с расположеикыми по окружпости пресс-точками, каждая з которых содержит прессующий пуансон и вырубную матрицу с пуаисоном-выталкивато.лем, а также устройство для подачи к прессточкам сырой резиновой ленты, отличающийся тем, что для изготовления пористых беззаусеничных изделий, а также с целью повыщения стабильности размеров носледних, пуансоны-выталкиватели снабжены нневматическими буферами мембранного тина с управляемыми сиускиыми клананамн.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU233877A1 |

| СОВМЕЩЕННЫЙ ШТАМП ДЛЯ ВЫРУБКИ И ВЫТЯЖКИ | 1969 |

|

SU252277A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ | 1973 |

|

SU395150A1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| УСТРОЙСТВО РОТОРНОГО ТИПА для ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ И АСБЕСТО-РЕЗИНОВЫХ ИЗДЕЛИЙ | 1965 |

|

SU173918A1 |

| ВЫРУБНОЙ ШТАМПf.,:^^,.,..,..,..1>&Л'•,::;;! ? \v:S--'.-,'."]L:- -' •-'•i , —-- - --- | 1972 |

|

SU332896A1 |

| УНИВЕРСАЛЬНЫЙ ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ | 1972 |

|

SU349452A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1979 |

|

SU871908A1 |

| Штамп для вырезки деталей из полосовых и ленточных заготовок | 1976 |

|

SU583843A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1980 |

|

SU902928A1 |

16

/О23 24 7/ 12 13

us.2

Авторы

Даты

1966-01-01—Публикация