. . Изобретение относится к способам ис- пЦтания материалов и может найти применение как при испытании тонких материалов, так и вырезанных из них тонких образцов. Изобретение может быть использовано при испытаниях неразъемных (свар- и паяных) соединений, в том числе и композиционных материалов. , Известен способ испытания образцов

. на| изгиб, заключающийся в нагружении об- рфца, расположенного на двух цилиндри- че|скихопорах, посредством перемещающегося с постоянной скоростью пуансона. Способ используется только для однородных материалов, образцы с анизотропной структурой или разнородные образцы по такому способу не могут быть испытаны.

Наиболее близким по технической сущности и достигаемым результатам является

известный способ испытаний сварных соединений на изгиб, заключающийся в выреэ- rte образца шириной 10 мм или 6 мм перпендикулярно оси сварного соединения, механическом-удалении усиления шва и проплава (корневой части шва). Особенностью способа является схема приложения нагрузки: сварные соединения помещают на цилиндрические опоры диаметром 50 мм корневой частью шва вверх прикладывают нагрузку через пуансон вдоль оси шва.

Недостатком известного решения, принятого за прототип, является то, что может быть испытана только одна зона - металл шва, причем для обеспечения плоско-параллельной формы образца, наиболее дефектная область (корневая часть шва) должна быть удалена. Кроме того, при принятой схеме нагружения и размерах образца в испытываемом материале возникает линейное

Х| ЧЭ СЛ СО

Јь

4

напряженное состояние, причем величина напряжений значительно изменяется как вдоль линии между опорами так и по толщине образца. В связи с этим, если дефектный или ослабленный участок не расположен строго по середине между опорами, он не будет выявлен и свойства (пластичность) окажется ошибочно завышенной. Необходимо отметить, что испытание локальных областей образца по этому способу неосуществимо.

Для реализации известных способов испытаний используются универсальные устройства, состоящие из неподвижной опоры-матрицы и перемещающегося пуансона, причем ряд устройств имеют сменные опоры-матрицы и сменные пуансоны для испытания материалов различных толщин (свыше 3 мм). Рабочие поверхности опоры- матрицы выполняются цилиндрическими, К .недостаткам перечисленных устройств относятся сложности центровки образца относительно пуансона и возможность смещения образца относительно пуансона в процессе испытаний из-за малой величи ны коэффициента трения между цилиндрическими опорами и образцом.

Целью изобретения является повышение информативности испытаний неразъемных соединений на пластичность.

Указанная цель достигается с помощью способа испытаний локальных зон специально вырезанных тонких, (толщиной до 0,5 мм) образцов, использования определенного порядка осуществления испытаний и создания в процессе нагружения плоского напряженного состояния, что обеспечивает более жесткие условия и позволяет локализовать вектора главных напряжений в заданном направлении,

По имеющимся у авторов сведениям, существенные признаки предлагаемого изобретения не обнаружены в других отраслях промышленности, что позволяет считать предлагаемое техническое решение соответствующим критерию существенное отличие.

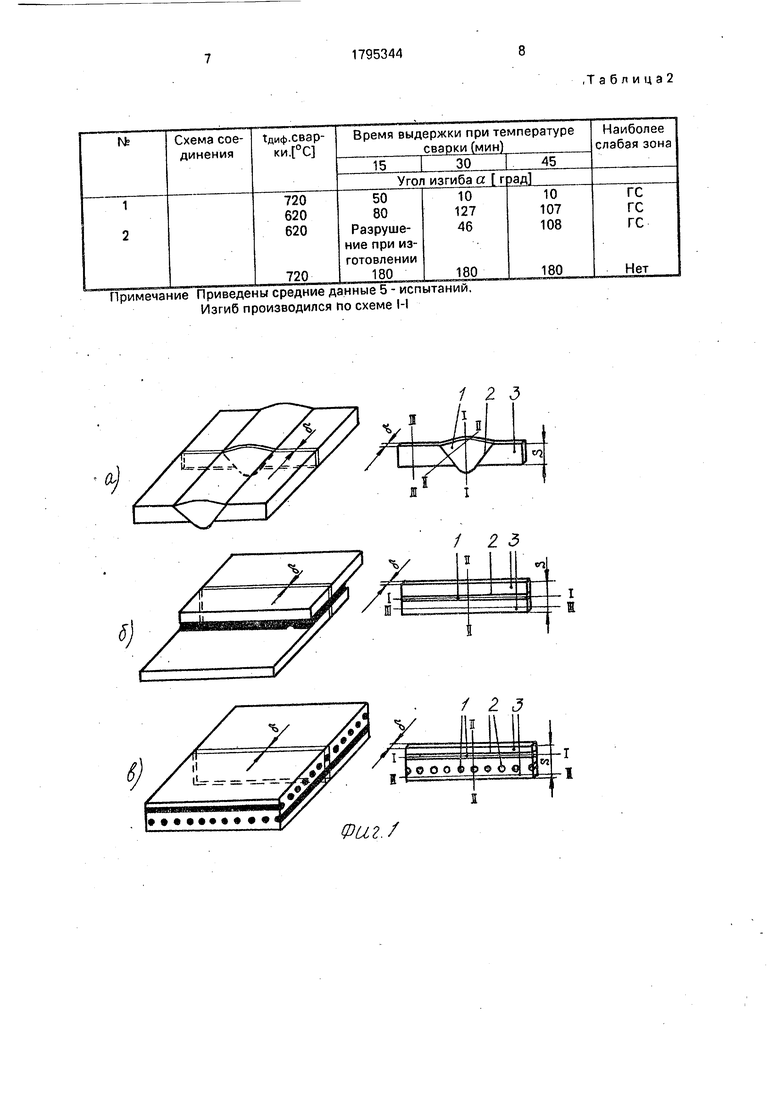

На фиг.1 представлены схемы вырезки образцов для проведения испытаний на

пластичность из различных видов неразъемных соединений.

На фиг.1.а показано сварное соединение .и образец для испытаний (справа); на фиг.1.6 - паяное соединение и образец для испытаний (справа); на фиг.1.в.-композиционный материал и образец для испытаний, справа. Работоспособность неразъемного

соединения определяется наиболее слабой зоной. Для выявления наиболее опасной (слабой) зоны неразъемных соединений

-

10

15

20

25

30

35

40

45

50

55

предлагается метод экспресс-оценки пластичности отдельных локальных зон неразъемных соединений,

В предлагаемом способе плоско-параллельные образцы вырезают из перпендикулярного к.плоскости соединения сечения. Поверхность реза обрабатывают- абразивными материалами до тех пор, пока соотношение ширины образца S к его толщине д не будет в пределах от 10: 1 до 15:1. Такое соотношение S/6 обеспечивает создание плоского напряженного состояния в процессе испытаний с соотношением главных напряжений 7i/O2 2.

В приготовленном для испытаний образце намечают для испытания локальные зоны с квазиоднородным металлом (фиг.1): 1 - металл зоны соединения, 2 - металл границы различных зон соединения, 3 - основной металл.. При испытаниях нагрузку (пуансон) последовательно прикладывают в следующих направлениях: сначала параллельно оси металла соединения (l-Ji фиг.1), затем перпендикулярно границе зон соединения (II-II, фиг.1), а затем в области основного металла (Ill-Ill, фиг.1). За процессом нагружения наблюдают под микроскопом. Испытания ведут до появления микротрещины, визуально различимой при увеличении не менее 20к, после чего фиксируют место зарождения, микротрещины, а затем определяют угол изгиба а (град)..При этом все значения углов изгиба а получают при изгибе одного образца посредством следующей методики: нагружение I-I, измерение /Я, разрешение (долом), нагружение II-II, измерение ац, разрушение, т.д.

Примером конкретного выполнения предлагаемого способа испытаний может служить испытание сварного соединения (полученного дуговой сваркой, фиг.2). На фиг.2 представлена последовательность испытаний: сначала зоны соединения (направление приложения рабочей поверхности пуансона Ы), затем границы зон соединения (направление приложения рабочей поверхности пуансона П-Н),-а затем основного металла (направление приложения рабочей поверхности пуансона Ill-Ill). Направление главных напряжений 7i и 05 на 3-х этапах испытаний представлены на фиг.2 а,б,в, соответственно, справа, на горизонтальных проекциях образца.

Предлагаемый способ реализуется с помощью специального устройства, обеспечи- вающего возможность испытания локальных зон; Изометрическая проекция рабочей части устройства представлена на фиг.З. Устройство содержит: 1 - опору-матрицу, 2 - сменный пуансон. Конструкция блока матрицы позволяет регулировать расстояние между опорами в зависимости от толщины образца. Конфигурация опор и пуансона поясняются разрезом, представлен- ным на фиг.4. Форма опор в рабочей части прямоугольная, радиус скругливания кром- ки-0,1 мм. Такая форма рабочей поверхности опор позволяет сохранить в процессе испытания постоянным расстояние между опорными поверхностями образца и в то же время исключить возможность смещения образца относительно пуансона. Пуансон 2 имеет паз для размещения образца 3. Ступенчатая конфигурация пуансона позволяет создать условия для самоцентрирования тонкого пуансона относительно рабочей поверхности опор.

Предложенное техническое решение было опробовано при проведении испыта- ний следующих материалов:

1) стыковое сварное соединение листов (толщиной 3 мм) их сплава системы AI-Cu-LI с листами сплава 1201, полученное аргоно- дуговой сваркой по режиму: ток 150 А, ско- рость сварки 15 м/ч;

2) соединение пластин 1,5+1,5 мм из сплава ВТ-1 и меди МБ, полученное диффузионной сваркой через фольгу из ванадия (толщиной 20 мкм) и без нее по режиму:

температура 720°С, время выдержки 30 мин.;

3) композиционный материал из алюминиевого сплава АБТ, армированный проволокой из нержавеющей стали (толщина листа 6 мм). Результаты испытаний приведены в табл.1 и 2. Проведенные испытания позволили определить свойства локальных зон и выявить наиболее опасные зоны. Так, в случае сварного соединения (AI-Cu- LO+1201 это граница сплавления со стороны листа из сплава (AI-Cu-LI). В композиционном материале - граница соединения: проволока - АБТ.

Необходимо отметить, что испытания по базовому варианту не только не позволяют испытать ряд зон, но и дают в ряде случаев завышенные результаты, причем дисперсия результатов испытаний по базовому варианту выше.

В табл.2 приведен пример отработки режима диффузионной сварки титана с медью (пример пары, образующей хрупкие интерметаллидные фазы), где в качестве параметра оптимизации был взят угол изгиба по схеме (-I. Показано, что оптимальным является режим:1) для соединения TI-Cu: t 620°C, мин., 2) для соединения TI-V- Си: t 720°C, r 15-45 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДВУХ ТЕЛ, ВЫПОЛНЕННЫХ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ, И НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2002 |

|

RU2219027C2 |

| Способ определения пластичности сварного соединения | 1990 |

|

SU1809359A1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2012 |

|

RU2596509C2 |

| Способ оценки качества сварных стыковых соединений полиэтиленовых труб | 1989 |

|

SU1746248A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581323C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581317C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2583188C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579710C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581318C1 |

Фор м у ла изобретения Способ испытания неразъемных соединений на пластичность, по которому вырезают образец, размещают его на опорах, воздействуют пуансоном с постоянной скоростью нагружения до появления трещины и определяют угол изгиба, по которому судят о пластичности, отличающийся тем, что, с целью обеспечения изгиба локальных зон, опоры выполняют прямоугольПримечание.Приведены данные испытаний серии шт Приняты обозначения: МШ- металла шва, ОМ - основной металл,ГС - граница соединения.

ными с радиусом кривизны не более 0,1 мм, пуансон выполняют с прорезью, предназначенной для размещения в ней нагружаемой поверхности, образец вырезают толщиной не более 0,5 мм, вырезку образца осуществляют в плоскости, перпендикулярной сварному шву, а нагружение осуществляют последовательно в области металла шва, границы основной металл - металл шва и основного металла.

Примечание Приведены средние данные 5 - испытаний. Изгиб производился по схеме 1-1

,Т а б л и ц а 2

Авторы

Даты

1993-02-15—Публикация

1989-07-26—Подача