СЛ

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества контакта сопряженных элементов изделия | 1981 |

|

SU1149330A1 |

| Способ ультразвукового контроля изделий | 1984 |

|

SU1228007A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОСТИ ТИТАНОВОГО ПРОКАТА | 2009 |

|

RU2406083C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ В ЧЕТЫРЕХГРАННЫХ ИЗДЕЛИЯХ | 1987 |

|

RU2011195C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2015 |

|

RU2613567C1 |

| Способ ультразвукового контроля изделий | 1990 |

|

SU1758541A1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2002 |

|

RU2251101C2 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Акустический способ контроля качества изделий | 1988 |

|

SU1603291A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ | 1986 |

|

SU1396764A1 |

Изобретение относится к неразрушающему контролю и может быть использовано в электронной промышленности при проверке качества сборки ламп бегущей волны. Цель изобретения - расширение функциональных возможностей при контроле высокочастотных пакетов ламп бегущей волны с диэлектрическими опорными стержнями - достигается за счет того, что импульсы ультразвуковых колебаний возбуждают поочередно в обоих торцах каждого из стержней пакета, сравнивают отраженные сигналы для каждого стержня, по расстоянию между импульсами определяют местоположение дефектов, а в каждом из бездефектных стержней измеряют амплитуду прошедших колебаний и по ее усредненному значению определяют величину сборочного натяга пакета. 2 ил.

Изобретение относится к неразрушающему контролю и может быть использовано в электронной промышленности при проверке качества сборки ламп бегущей волны (ЛЕВ).

Известен способ контроля качества контакта сопряженных элементов изделия, заключающийся в том, что калибруют ультразвуковой датчик на макете высокочастотного пакета (ВЧ-пакета) ЛБВ с эталонными дефектами, герметизируют и погружают ВЧ-пакет в ванну с иммерсионной жидкостью, подают на ультразвуковой датчик сигнал качающейся частоты, производят сканирование датчиком вдоль поверхности контактирования элементов ВЧ-пакета, измеряют резонансные пики и определяют области плохого контакта элементов собранного ВЧ-пакета путем сравнения с эталонами.

Недостатками этого способа является необходимость герметизации контролируемого ВЧ-пакета и помещение его в иммерсионную жидкость, невозможно определить наличие и местоположения трещин в диэлектрических опорах замедляющей системы и невозможность контроля величины сборочного натяга ВЧ-пакета.

Наиболее близким -техническим решением является способ ультразвукового контроля трубных изделий, заключающийся в том, что в торце контролируемого изделия возбуждают импульсы ультразвуковых колебаний, принимают с противоположного торца прошедшие сигналы, измеряют их параметры и определяют наличие дефектов в изделии и изменение толщины его стенки.

Недостатком этого способа являются узкая область применения, ограниченная

V|

Ю

(Л 00

о

4

изделиями кольцевого профиля труб, и невозможность определения местоположения дефекта в связи с использованием информации только от прошедших ультразвуковых колебаний.

Цель изобретения - расширение функциональных возможностей при контроле высокочастотных пакетов ламп бегущей волны с диэлектрическими опорными стержнями.

Цель достигается тем, что предварительно возбуждают импульсы ультразвуковых колебаний поочередно в обоих торцах каждого из стержней пакета, сравнивают отраженные сигналы для каждого стержня, по расстоянию между импульсами определяют местоположение дефектов, а в каждом из бездефектных стержней измеряют амплитуду прошедших колебаний и по ее усредненному значению определяют величину сборочного натяга пакета.

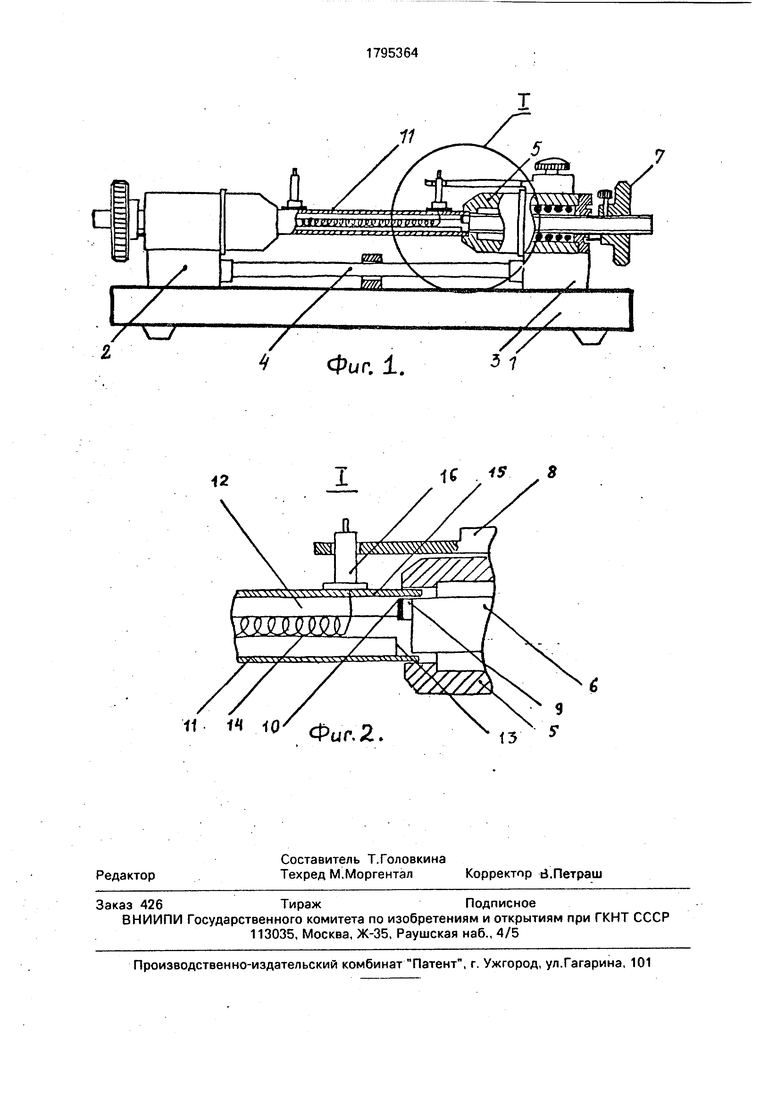

На фиг.1 представлен общий вид устройства, реализующего способ; на фиг.2.- узел I на фиг.1.

Устройство содержит станину 1, на которой размещены передняя и задняя бабки 2,3, установленные с возможностью встречного перемещения по направляющим 4, центрирующие элементы 5, размещенные в них пьезопреобразователи 6, закрепленные в механизмах углового поворота 7. На одной из бабок установлен сменный фиксатор 8 углового установа ВЧ-пакета, контролируемого пьезопреобразователями б, содержащими пьезопластину 9 и эластичный протектор 10. Контролируемый высокочастотный пакет, обозначенный цифрой 11,

Формула изобретения

Способ ультразвукового контроля изделий, заключающийся в том, что возбуждают импульсы ультразвуковых колебаний с одного торца контролируемого изделия, принимают прошедшие сигналы на другом торце изделия, по которым определяют состояние параметров изделия, отличающийся тем, что, с целью расширения функциональных возможностей при контроле высокочастотных пакетов ламп бегущей

включает диэлектрические опорные стержни 12 с торцами 13, замедляющую систему 14, вакуумную оболочку 15 и выводы 16 энергии.

Способ осуществляется следующим образом.

Высокочастотный пакет 1 закрепляется в центрирующих элементах 5 с определенной угловой ориентацией по выводу 16 энергии, осуществляемой с помощью сменного фиксатора 8 углового установа, который подбирается в зависимости от типоразмера контролируемого ВЧ-пакета. К торцу .13 одного из диэлектрических стержней 12 через эластичный протектор 10 прижимается приемопередающий пьезопреобразователь 6, с помощью которого излучается и принимается эхо-сигнал. Затем ВЧ-пакет поворачивается на фиксированный угол и измерения повторяются для следующих двух стержней. Аналогично измерения проводятся со вторых торцев всех стержней, Сравнивая параметры принимаемых сигналов, устанавливают наличие или отсутствие дефектных стержней, а также местоположение обнаруженных трещин. Затем устанавливают пьезопреобразователи 6 на обоих торцах каждого из бездефектных стержней, осуществляют прием и анализ сигналов прошедшиц колебаний, при этом усредняют измерен ные амплитуды для всех бездефектных стержней и определяют величину сборочного натяга ВЧ-пакета. По окончании контроля

пьезопреобразователи 6 отводятся от изделия, он раскрепляется, снимается фиксатор 8 и отводятся бабки 2, 3.

волны с диэлектрическими опорными стержнями, предварительно возбуждают импульсы ультразвуковых колебаний поочередно в обоих торцах каждого из стержней пакета, сравнивают отраженные сигналы для каждого стержня, по расстоянию между импульсами определяют местоположение дефектов, а в каждом из бездефектных стержней измеряют амплитуду прошедших колебаний и по ее усредненному значению

определяют величину сборочного натяга пакета.

1C .19-

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ультразвукового контроля трубных изделий | 1984 |

|

SU1201757A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-15—Публикация

1990-05-03—Подача