Изобретение относится к электровакуумным приборам и предназначено для контроля качества соединения элементов приборов О-типа.

Известен способ контроля -качества сборки высокочастотного (ВЧ) пакета, состоящего из оболочки в виде трубки, механически обжимающей замедляющую систему (ЗС) через керамические щтабики, заключающийся в нагревании ЗС током заданной мощности и изн ерении электрического сопротивления ЗС, которое зависит от качества теплового контакта элементов ВЧпакета 1.

Однако способ не позволяет определить место нарушения контакта и дает лишь интегральную величину контакта элементов ВЧ-пакета, что недостаточно для определения качества сборки последнего.

Наиболее близким к изобретению по технической сущности является способ контроля качества контакта сопряженных элементов изделия, включающий калибровку ультразвукового датчика на макете с эталонными размерами, погружение изделия в иммерсионную жидкость, подачу на ультразвуковой датчик сигнала качающейся частоты, сканирование датчика вдоль поверхности контакта элементов изделия, измерение резонансного пика и определение дефектов путем сравнения результатов измерения с калибровочными 2.

Однако известный способ неприменим для ЮОЖ-ного контроля ввиду больщой трудоемкости и не позволяет- дифференцировано (во всех точках) определить качество контакта элементов обследуемого ВЧ-пакета.

Цель изобретения - увеличение информативности способа при контроле качества контакта в сопряжении оболочки с опорами ЗС ВЧ-пакета лампы бегущей волны (ЛБВ).

Поставленная цель достигается тем, что согласно способу контроля качества .контакта сопряженных элементов изделия, включающему калибровку ультразвукового датчика на макете с эталонными размерами, погружение изделия в иммерсионную жидкость, подачу на ультразвуковой датчик сигнала качающейся частоты, сканирование датчика вдоль поверхности контакта элементов изделия, измерение резонансного пика и определение дефектов путем сравнения результатов измерения с калибровочными, герметизируют внутреннюю, полость ВЧ-пакета, калибровку проводят на серии макетов ВЧ-пакетов с искусственными дефектами, нанесенными на опоры ЗС в месте контакта с оболочкой, усредняют результаты, соответствующие дефектам одинаковой величины при измерении амплитуды резонансных пиков на резонансной частоте оболочки и определяют размеры

дефектов путем сравнения амплитуд резонансных пиков.

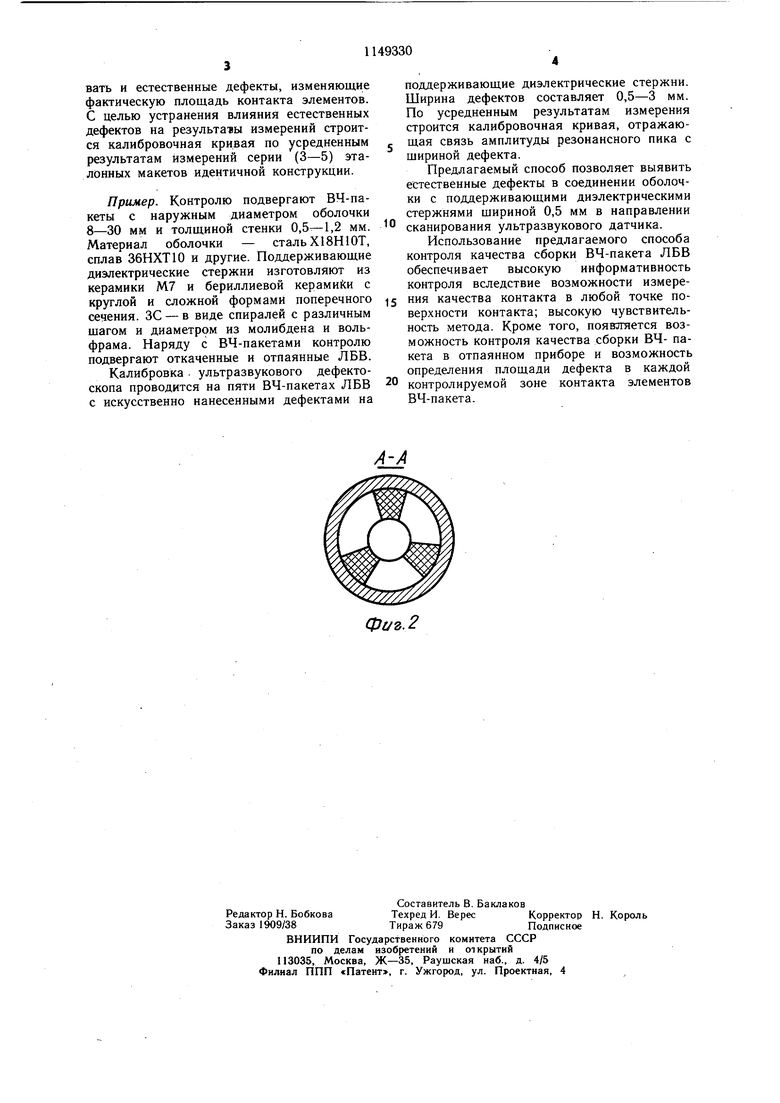

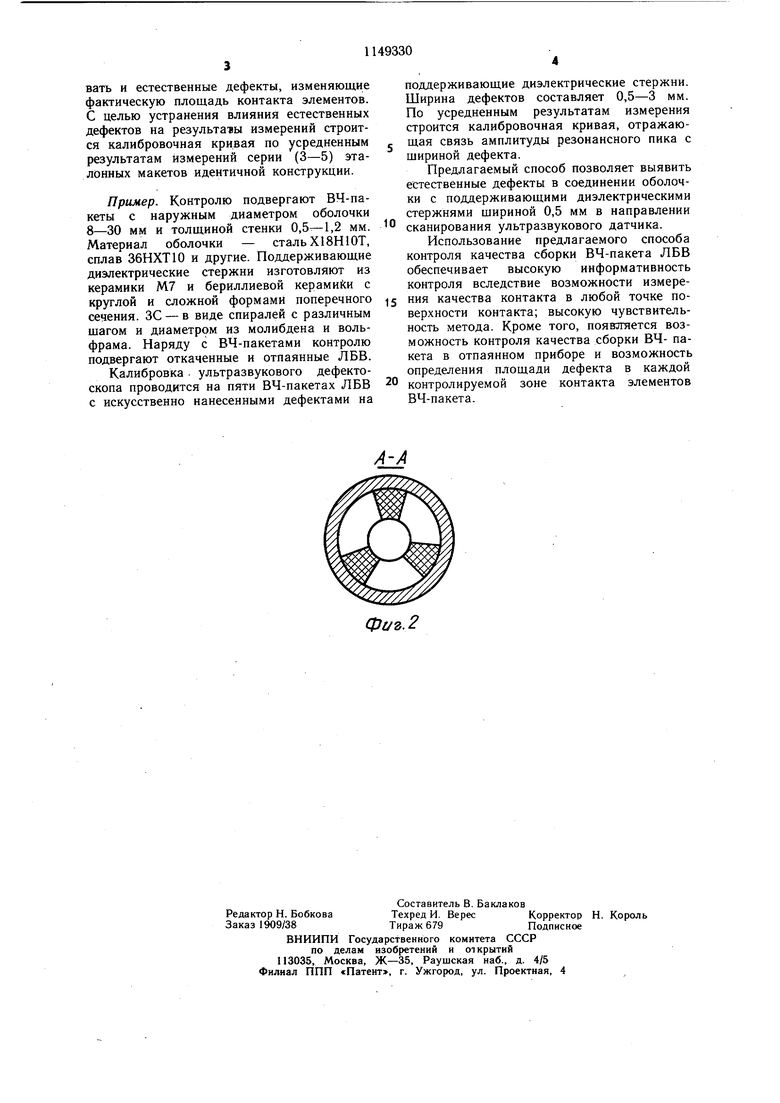

На фиг. 1 изображена схема устройства, реализующего предлагаемый способ; на

фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит ВЧ-пакет 1, ультразвуковой датчик 2, оболочку 3 ВЧ-пакета, герметизирующую втулку 4, помещенные в иммерсионную жидкость 5, центр 6, ультразвуковой толщиномер 7, спецприс тавку 8 к толщиномеру 7, подключенные к самописцу 9.

Измерения по предлагаемому способу производят следующим образом.

Внутренняя полость ВЧ-пакета 1 герметизируется с помощью металлических втулок 4 с резиновым уплотнением, после чего пакет закрепляется в центрах 6 вращающего поворотного устройства и помещается в ванну с иммерсионной жидкостью, которой служит деионизованная вода.

Герметизация внутренней полости изделия обусловлена тем, что попадание жидкости на контролируемые контактирующие поверхности приводит к искажению результатов измерений и может быть интерпретировано как увеличение площади контакта в контролируемой зоне.

При измерениях используют иммерсионный резонансный толщиномер 7 «Металл-2М, содержащий генератор качающейся частоты, в колебательный контур которого вхо дит ультразвуковой датчик 2.

Сущность способа заключается в том, что при изменении толщины соединения изменяется и резонансная частота. Однако из-за амортизирующего действия спирали ЗС,

зажатой оболочкой через керамические щтабики, резонансная частота оболочки и .щтабика не обнаружена, поэтому наличие дефекта в соединении оболочки и штабиков определяется по наличию резонансных пиков на частоте оболочки, причем амплитуда этих пиков зависит от площади дефекта. Для измерения амплитуды пиков предназначена спецприставка 8, напряжение с которой подается на самописец 9. При сканировании датчика относительно

5 контролируемой поверхности на диаграмме фиксируется качество контакта элементов ВЧ-пакета. Диаграмма измерений сравнивается с диаграммой аналогично измеренного эталона, в котором искусственные дефекты с известной площадью созданы путем изготовления выемок известной щирины и местоположения, расположенных на поверхности стержня, контактирующей с оболочкой. Нахождение местоположения стержней определяется по резкому изменению

выходного сигнала при вращении ВЧ-пакета вокруг оси.

В эталонных макетах ВЧ-пакетов ЛБВ наряду с искусственными могут присутствовать и естественные дефекты, изменяющие фактическую площадь контакта элементов. С целью устранения влияния естественных дефектов на результа1Ы измерений строится калибровочная кривая по усредненным результатам измерений серии (3-5) эталонных макетов идентичной конструкции.

Пример. Контролю подвергают ВЧ-пакеты с наружным диаметром оболочки 8-30 мм и толщиной стенки 0,5-1,2 мм. Материал оболочки - сталь Х18Н10Т, сплав 36НХТ10 и другие. Поддерживающие диэлектрические стержни изготовляют из керамики М7 и бериллиевой керамики с круглой и сложной формами поперечного сечения. ЗС - в виде спиралей с различным шагом и диаметром из молибдена и вольфрама. Наряду с ВЧ-пакетами контролю подвергают откаченные и отпаянные ЛБВ.

Калибровка . ультразвукового дефектоскопа проводится на пяти ВЧ-пакетах ЛБВ с искусственно нанесенными дефектами на

поддерживающие диэлектрические стержни. Ширина дефектов составляет 0,5-3 мм. По усредненным результатам измерения строится калибровочная кривая, отражающая связь амплитуды резонансного пика с шириной дефекта.

Предлагаемый способ позволяет выявить естественные дефекты в соединении оболочки с поддерживающими диэлектрическими стержнями шириной 0,5 мм в направлении сканирования ультразвукового датчика.

Использование предлагаемого способа контроля качества сборки ВЧ-пакета ЛБВ обеспечивает высокую информативность контроля вследствие возможности измерения качества контакта в любой точке поверхности контакта; высокую чувствительность метода. Кроме того, появляется возможность контроля качества сборки ВЧ- пакета Б отпаянном приборе и возможность определения площади дефекта в каждой контролируемой зоне контакта элементов ВЧ-пакета.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля изделий | 1990 |

|

SU1795364A1 |

| Способ ультразвукового контроля дефектности металлических изделий | 2018 |

|

RU2695950C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ СТЕНКИ НЕФТЯНЫХ И ГАЗОВЫХ ТРУБОПРОВОДОВ И ЦЕЛОСТНОСТИ ВНЕШНЕЙ ИЗОЛЯЦИИ | 1996 |

|

RU2121105C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1136072A1 |

| Способ ультразвукового контроля плотности керамических изделий | 2018 |

|

RU2682094C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| СПОСОБ КАЛИБРОВКИ ГИДРОАКУСТИЧЕСКИХ СРЕДСТВ С ПАРАМЕТРИЧЕСКИМИ ПРИЕМНЫМИ АНТЕННАМИ | 2006 |

|

RU2308053C1 |

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

| Способ измерения дисперсионных характеристик замедляющих систем | 1980 |

|

SU983587A1 |

СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОНТАКТА СОПРЯЖЕННЫХ ЭЛЕМЕНТОВ ИЗДЕЛИЯ, включающий калибровку ультразвукового датчика на макете с эталонными размерами, логружение изделия в иммерсионную жидкость, подачу на ультра звуковой датчик сигнала качающейся частоты, сканирование датчика вдоль поверхности контакта элементов изделия, измерение резонансного пика и определение дефектов путем сравнения результатов измерения С калибровочными, отличающийся тем, что, с целью увеличения информативности способа при контроле качества контакта в сопряжении оболочки с опорами замедляющей системы высокочастотного пакета лампы бегущей волны, герметизируют внутреннюю полость высокочастотного пакета, калибровку проводят на серии макетов высокочастотных пакетов с искусственными дефектами, нанесенными на опоры замедляющей системь в месте контакта с обоЛочкой, i усредняют результаты, соответствующие дефектам одинаковой величины при изме(Л рении амплитуды резонансных пиков на резонансной частоте оболочки и определяют размеры дефектов путем сравнения амплитуд резонансных пиков.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паньшин В | |||

| В | |||

| Экспериментальные исследования теплоотвода от спиральных замедляющих систем со стержневыми изоляторами из окиси бериллия и паяными тепловыми контактами | |||

| - «Электронная техника | |||

| Сер | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электроника СВЧ,вып 5, 1969, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шрайбер Д | |||

| С | |||

| Ультразвуковая дефектоскопия | |||

| М., «Металлургия, 1965, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

Авторы

Даты

1985-04-07—Публикация

1981-10-21—Подача