Изобретение относится к неразрушающему контролю и может быть использовано в ультразвуковой дефектоскопии.

Известен способ ультразвукового контроля движущихся горячих металлических заготовок, включающий размещение между пьезопреобразователями и контролируемой заготовкой промежуточных металлических стержней (волноводов), прижатие их одновременно к заготовке с двух противоположных сторон в плоскости, перпендикулярной продольной оси заготовки, ввод и прием ультразвуковых колебаний в момент относительной неподвижности волноводов и заготовки [1] .

Однако, этот способ предназначен для контроля металлических заготовок на внутренние дефекты и не может быть использован для точной оценки глубины поверхностных дефектов.

Наиболее близким по технической сущности и достигаемому результату является способ ультразвукового контроля поверхностных дефектов четырехгранных изделий, заключающийся в том, что на изделие устанавливают излучающий и приемный ультразвуковой преобразователи с волноводами, возбуждают и принимают с их помощью ультразвуковые колебания в изделии, измеряют параметры принятых колебаний, по величине которых определяют наличие и глубину поверхностных дефектов, волноводы излучающего и приемного преобразователей устанавливают на противоположных, прилегающих к контролируемой гранях заготовки под углом α = 8-12о к контролируемой грани, волновод излучающего преобразователя размещают на расстоянии lи = (0,11 - 0,14) А от контролируемой грани, а волновод приемного преобразователя на расстоянии lп = (0,11 - 0,18) А от контролируемой грани, где А - ширина контролируемой грани.

Также на изделии устанавливают дополнительно три пары излучающих и приемных преобразователей с волноводами на расстоянии L = (1,2 - 3,7) А друг от друга по длине изделия [2] .

Указанный способ дает ошибку в определении глубины дефектов порядка 0,5 мм, так как материал контролируемых изделий обладает различиями в акустико-механических свойствах (твердость, коэффициент затухания). Так, при производстве металлических заготовок существует разброс химического состава как в пределах марки стали, так и в пределах каждой плавки, а в зависимости от условий охлаждения существует разброс по твердости даже по длине изделия. В связи с этим не представляется возможным изготавливать эталоны на каждую плавку и тем более изделие и его участки.

В предлагаемом способе, заключающемся в том, что устанавливают излучающий и приемный ультразвуковые преобразователи с волноводами на противоположных прилегающих к контролируемой гранях изделия под углом α = 8-12о к контролируемой грани, волновод излучающего преобразования размещают на расстояния Lи = (0,11 - 0,14) А от контролируемой грани, а волновод приемного преобразователя - на расстоянии Lп = (0,11 - 0,18) А от контролируемой грани, где А - ширина контролируемой грани, возбуждают и принимают с их помощью ультразвуковые колебания в изделии, измеряют параметры принятых колебаний, по величине которых определяют наличие и глубину поверхностных дефектов, согласно изобретению на каждом контролируемом участке определяют значение параметров колебаний, соответствующих бездефектной поверхности этого участка, и по разности полученных значений и параметров принятых колебаний определяют глубину дефектов.

Предлагаемый способ ультразвукового контроля поверхностных дефектов в четырехгранных изделиях с данной совокупностью признаков и последовательностью выполнения операций обеспечивает достижение технического результата, заключающегося в повышении точности определения глубины поверхностных дефектов при контроле изделий, материал которых обладает различиями в акустико-механических свойствах в пределах марки стали, плавки, по длине и по граням, благодаря тому, что на каждом контролируемом участке определяют значения параметров колебаний, соответствующих бездефектной поверхностью этого участка, и по разности полученных значений и значений параметров принятых колебаний определяют глубину дефектов. Это дает возможность на каждом контролируемом участке учитывать изменение акустико-механических свойств материала изделия при оценке глубины дефектов.

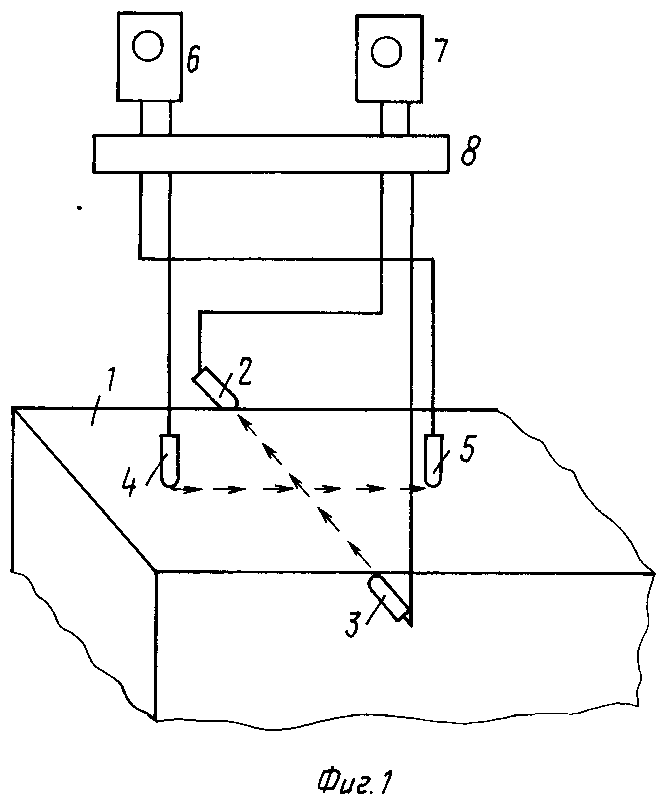

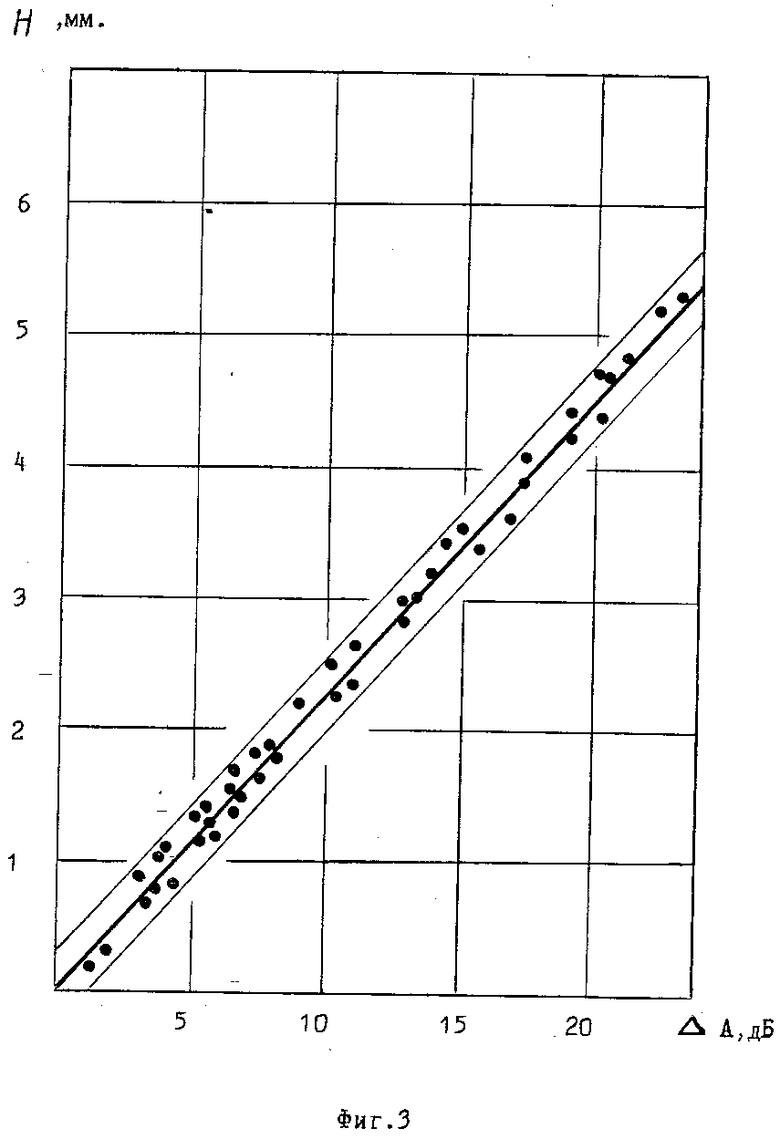

На фиг. 1 приведена схема устройства, осуществляющего способ для контроля одной грани; на фиг. 2 - зависимость амплитуды принимаемых сигналов от глубины дефектов для квадратных заготовок сечением 80х80 мм различных плавок стали 35ГС, полученная известным способом; на фиг. 3 - зависимость разности значений параметров колебаний, соответствующих бездефектной поверхности контролируемых участков и значений параметров принятых колебаний от глубины дефектов для тех же сечений контроля.

В устройстве для осуществления предлагаемого способа между преобразователями и заготовкой 1 размещены волноводы 2-5, генерирование и регистрацию электрических сигналов выполняют ультразвуковые дефектоскопы 6 и 7, включения которых осуществляет переключатель 8.

Реализация предлагаемого способа осуществляется следующим образом.

На Западно-Сибирском металлургическом комбинате проводился ультразвуковой контроль поверхностных дефектов типа закатов и продольных трещин металлических заготовок сечением 80х80 мм различных плавок стали 35 ГС. На заготовку 1 устанавливают две пары преобразователей с волноводами 2-5. Преобразователи с волноводами 2 и 3 прижимают с усилием 4900 Н на 0,3 с к заготовке под углами α = 9о для излучающего и α = 12о для приемного к плоскости поверхности контролируемой грани на расстоянии от этой плоскости Lи = 9 мм для излучающего и Lп = 13 мм для принимающего, а преобразователи с волноводами 4 и 5 прижимают перпендикулярно поверхности контролируемой грани так, что точки контакта волноводов и заготовки находятся на линии, параллельной продольной оси заготовки. Такое расположение волноводов 4 и 5 позволяет при контроле продольных дефектов получать на контролируемом участке значения параметров колебаний, соответствующих бездефектной поверхности этого участка. В момент прижатия волноводов последовательно осуществляется определение значений параметров колебаний, соответствующих бездефектной поверхности контролируемого участка (используя волноводы 4 и 5) и значений параметров колебаний, прошедших через контролируемый участок (используя волноводы 2 и 3) с помощью ультразвуковых дефектоскопов 6 и 7 типа ДУК-66 на рабочей частоте 2,5 МГц путем последоватдельного включения их переключателем 8 на 0,15 с каждый. О глубине дефектов на контролируемом участке судят по разности амплитуд принимаемых сигналов от пар волноводов 4 и 5 и 2 и 3. После сжатия волноводов заготовку перемещают на 0,4 м для повторения контроля на новом участке. Точность определения глубины поверхностных дефектов этим способом составляют 0,25 мм.

Для получения сравнительных данных проводится повторный контроль глубины поверхностных дефектов тех же заготовок и в тех же сечениях контроля известным способом. При сравнении полученных зависимостей, приведенных на фиг. 2 и 3, видно, что предлагаемый способ позволяет значительно повысить точность определения глубины дефектов.

Реализация предлагаемого способа позволяет в два раза повысить точность определения глубины поверхностных дефектов при контроле изделий, материал которых обладает различиями в акустико-механических свойствах. (56) 1. Авторское свидетельство СССР N 838555, кл. G 01 N 29/01, 1980.

2. Авторское свидетельство СССР N 1421085, кл. G 01 N 29/05, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический способ контроля качества изделий | 1988 |

|

SU1603291A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Устройство для ультразвукового контроля изделий | 1982 |

|

SU1224711A1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

| Ультразвуковой способ оценки дефектов в головке рельсов и определения профиля поверхности катания | 2022 |

|

RU2785302C1 |

| Способ контроля глубины дефектов типа "складка" в изделиях из стеклопластиковых материалов ультразвуковым методом | 2022 |

|

RU2788337C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2011193C1 |

| Ультразвуковой зеркально-теневой дефектоскоп | 1987 |

|

SU1525568A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

Изобретение относится к неразрушающему контролю и может быть использовано в ультразвуковой дефектоскопии. Цель изобретения - повышение точности определения глубины залегания дефекта. Это достигается за счет того, что определяют значения параметров колебаний, соответствующих бесдефектной поверхности, на каждом контролируемом участке изделия, а глубину залегания определяют по разности измеренных параметров. 3 ил.

СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ В ЧЕТЫРЕХГРАННЫХ ИЗДЕЛИЯХ, заключающийся в том, что устанавливают излучающий и приемный ультразвуковые преобразователи с волноводами на противоположных прилегающих к контролируемой гранях изделия под углом 8 - 12o к контролируемой грани, волновод излучающего преобразователя размещают на расстоянии Lи = (0,11 - 0,14)A от контролируемой грани, а волновод приемного преобразователя - на расстоянии Lп = (0,11 - 0,18) A от контролируемой грани, где A - длина контролируемой грани, возбуждают и принимают с их помощью ультразвуковые колебания в изделии, измеряют параметры принятых колебаний, по величине которых определяют наличие и глубину поверхностных дефектов, отличающийся тем, что, с целью повышения точности определения глубины залегания дефектов, на каждом контролируемом участке определяют значение параметров колебаний, соответствующих бездефектной поверхности этого участка, и по разности полученных значений и значений параметров принятых колебаний определяют глубину дефектов.

Авторы

Даты

1994-04-15—Публикация

1987-12-10—Подача