Фиг.1

( рспчм1ие относится к акусти- чее;ким споспблм псразрупши.чцего контроля и быть использовано нри ультразвуковой дефектоскопии изделий из нриродных. каменных материалов, в частности при контроле изделий с нарушенным в результате обработки по- верхностным слоем.

Цель изобретения - повьццение чувствительности контроля изделий из природных каменных материалов, в том числе и изделий с нарушенным в результате обработки поверхностным слоем за счет учета изменений каче- ства акустического контакта акустических преобразователей с изделием и локальных изменений параметров материалов контролируемого изд,впия в зоне прозвучивания.

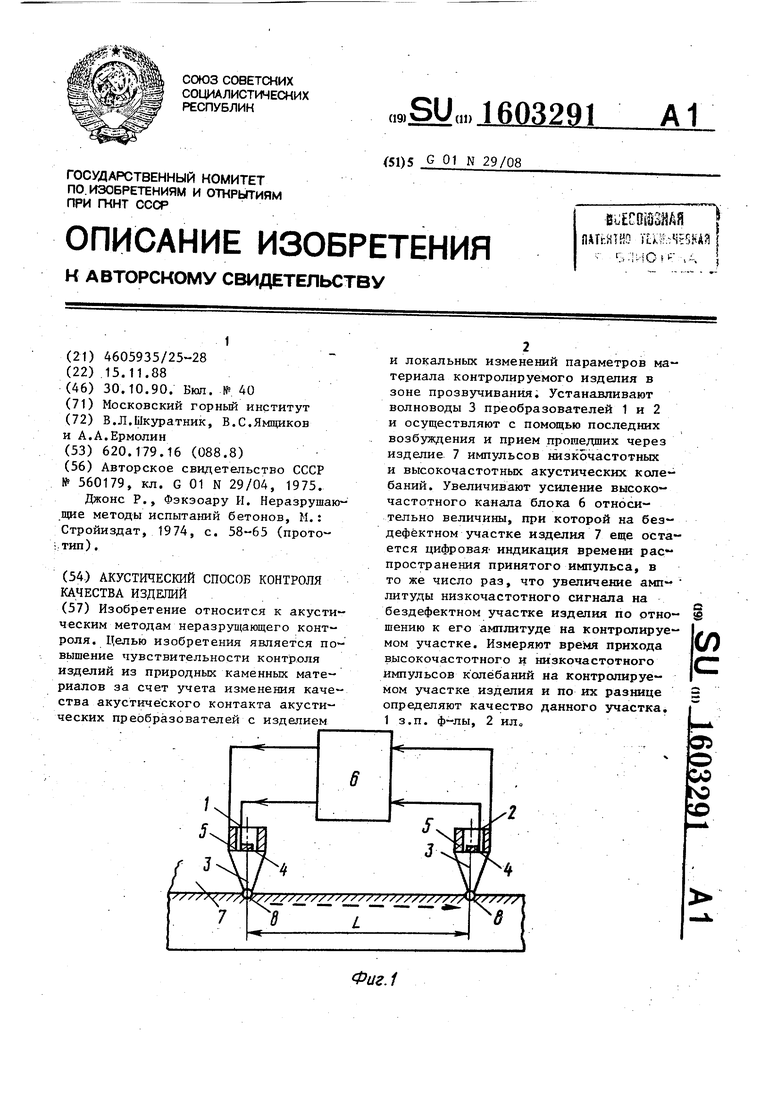

Па фиг, 1 представлено устройство реализующее акустический способ контроля качества изделий на фиг, 2 - осциллограммы усиленных сигналов с выходов приемного преобразователя (а - низкочастотньй сигнал на выходе приемного преобразователя при прозву чивании бездефектного участка изделия; б высокочастотньм сигнал на выходе приемного преобразователя при прозвучивании бездефектного участка изделия} в - низкочастотный сигнал на выходе преобразователя при прозвучивании дефектного участка изделия i г -г высокочастотньш сигнал на выходе приемного преобразователя при прозвучивании дефектного участка изделия),

Устройство, реализующее акустический способ контроля качества изделий содержит излучающий и приемные преобразователи 1 и 2 соответственно, каждьй из которых включает конический волновод 3, высокочастотньй ак- тивньш элемент 4 и низкочастотный активный элемент 5, Кроме того, устройство содержит блок 6 генерации и обработки принятых сигналов, выход которого соединен с активными элементами 4 и 5 излучакйцего преобразователя 1, а вход - с активными элементами 4 и 5 приемного преобразователя 2, Позицией 7 на фиг, -1 обозначено контролируемое изделие, позицией 8 - глухие отверстия на поверхности контролируемого изделия 7,

. Акустический способ контроля качества изделий заключается в следукя5ем

На поверхност} контролируемого изделия наносят прямоуго.чьную сетку с заданным шагом и при наличии нару- шенного Б результате обработки по верхностного слоя в узлах сетки выполняют глухие отверстия, глубина которых превышает толисину нарушенного слоя. Возбуждают в одной узловой - Q точке поверхности изделия (на дне отверстия в случае его наличия) импульсы акустических колебаний двух различных частот f , и i: 2 (f , 1 f) , Принимают в другой узловой точке поверх- 5 ности изделия (на-дне отверстия в

случае его наличия) приемным преобразователем прошедшие через изделие импульсы акустических колебаний частот f и f.. Измеряют a mлитyдy А Q принятых импульсов акустических колебаний частотой f , Измеряют интервал . времени между моментами возбуждения и приема импульсов акустических колебаний частотой f. Измеряют ч- 5 интервал d t времени между

моментом возбуждения импульса акЗ сти- . ческих колебаний частотой f и момен - том достижения амплитудой принятого импульса колебаний частотой f вели чины А, удовлетворяющей условию

0

А А + Ag + А,

где А| - амплитуда принятых импульсов акустических колебаний частотой f| на контролируемом участке изделия, дБ,

А - амплитуда принятых импульсов акустических колебаний частотой f2 на бездефект-, ном участке изделия, дБ;

А - амплитуда принятых импульсов акустических колебани частотой f на бездефектном участке изделия, дБ,

Определяют качество изделия по величине разности Atg t измеренных интервалов времени, Акустический способ контроля качества изделий реализуется следующим

образом.

)

lla поверхности изделия 7, напри- мер, гранитной заготовки детали

сверлнпьно-фрезерного станка с ЧПУ, размечают прямоугольную сетку с шагом L, равным 20 см, В узлах сетки высверливают отверстия 8 диаметром

6 MM и глубиной 5 мм (толщина припо верхностного слоя гранитных загото век нарушается в результате термиче кой или механической обработки, не превьпиает 4 мм). Поскольку при дальнейшей обработке с заготовок снимаеся поверхностньй слой толщиной не мнее см, то данные отверстия не нарушают целостности окончательного изделия.

Предварительно прозвучивают с по мощью преобразователей 1 и 2 эталон- ньй бездефектный участок изделия, аналогичного контролируемому изделию 7, и измеряют амплитуды А и АЗ при- нятьк импульсов акустических колебаний частот f 2 и f ц соответственно (фиг.2а,б). Частоту f выбирают максимально высокой, при которой, однако, .гарантируется уверенное прозву- чивание с четким первым вступлением бездефектного участка изделия 7 на базе L. Обычно частота f- лежит в .пределах 500-800 кГц и в примере реализации составляет 600 кГц. Частоту f выбирают такой, чтобы длина волны используемых акустических колебаний была в 2-3 раза больше протяженности или глубины вмявляемого дефекта, т.е. не 100 кГц. Снизу частота f ограничена не гселательным увеличением резонансных размеров преобразователей 1 и 2 величиной 60 кГц, чему и равна частота f2 в примере реализации.

В соседних узловых точках (отверстия 8) изделия 7 устанавливают волно воды 3 преобразователей 1 и 2. С помощью активного элемента 4 преобразователя 1 излучают импульсы акустических колебаний частотой fg, и с помощью активного элемента 4 преобразователя 2 принимают их, с помощью активного элемента 5 преобразователя

1излучают импульсы акустических колебаний частотой f, и с помощью активного элемента 4 преобразователя

2принимают их. Возбуждение преобразователя 1 и сигналов с выходов преобразователя 2 осуществляют с помощью блока 6, выполненного, например, в виде спаренного прибора I.

УД 2-16. В этом случае операция измерения амплитуд заключается в изменении коэффициента усиления аттенюатором высокочастотного или низкочастотного канала от максимального значения в сторону уменьшения до тех пор, пока на 1Щфровом индикаторе

0329J6

еще остается значега1е времени рас- пространения принятого сигнала.

11ри прозвучивании контролируемого участка изделия 7 измеряют амплитуду А( принятых колебаний частотой f, время t, распространения импульсов колебаний частотой f и время Д tj распространения импульсов колебаний 0 частотой f. Причем в последнем

случае пороговый уровень А, при достижении которого производят измерение времени U.t2, определяют из вьг- ражения А ( А,) при изме- 15 рении амплитуд в децибеллах, или из выражения А A2.(A-j/A) при измерении амплитуд в линейных единицах, например, милливольтах.

На одном участке изделия 7- получе- 20 но At 41,5 МКС, AI 350 мВ. С учетом того, что А 420 мВ, аттенюатором усилителя высокочастотного канала блока 6 значение А увеличивают в 1,2 раза или на 1,6 дБ и из- 25 меряют .t 41,5 мкс. -Поскольку At 2. /i t, О, данньй участок изделия 7 считают бездефектным.

Па другом участке изделия 7 получено &t, -42,0 МКС, AJ 400 мВ. 2Q Аттенюатором усилителя высокочастотного канала блока 6 значение А увеличивают в 1,05 раза или на 0,4 дБ и измеряют t2 67,0 мкс. Поскольку Atg t| 25 мкс, данный участок изделия 7 считают дефектным. Дальней- JJ шие исследования подтвердили наличие на данном участке сомкнутой трещины длиной 8 см.

При наличии дефекта на базе -контроля между.отверстиями 8, обусловлен- 0 мая им величина уменьшения амплитуды низкочастотного сигнала оказывается значительно меньше величинь уменьшения амплитуды высокочастотного сигнала. В результате изменение усиления 45 высокочастотного сигнала на величину (А - А,) дБ скомпенсирует изменение его амплитуды, обусловленное главным образом отличием контактных условий от принятых при тарировочных измере- 0 ниях, и статистической неоднородности акустических свойств контролируемого материала. Уменьшение же высокочастотного сигнала за счет дефекта лишь незначительно компенсируется 5 изменением коэффициента усиления, и как следствие, срабатывание время- измерительной схемы высокочастотного канала блока 6 происходит не по первому вступлению принятого высокочастотиого импульса, а по одному из его последую/щх вступлений (фиг. 2). Результат измерения времени .t значи- тапьно превышает величину t , что 1 является критерием наличия дефекта

Таким, образом, чувствительность контроля повьшается за счет обеспечения иыявляемости основного типа де- фектов гранитных заготовок деталей точного электронного и электротехнического машиностроения, а именно выходящих на поверхность сомкнутых или с незначительным раскрытием трещин, которые в ряде случаев акустический сигнаш не огибает, а проходит насквозь по их заполнителю или через точечные контакты между стенками трещины.

Формула изобретения

20

1. Акустический способ контроля качества изделий, заключакщийся в возбуждении в одной точке пбверхнос- ти изделия излучающим преобразователем импульсов акустических колебаний, приеме в другой точке той же поверхности изделия приемным преобразователем прощедших через изделие импульсов акустических колебаний, измерении интервала времени между моментами возбузкдения и приема импульсов колебаний и определении качества изделия с помощью величины измеренного интервала времени, о т л и- чающийся тем, что, с целью повышения чувствительности контроля изделий из природных каменных материалов, дополнительно возбуждают и принимают соответствующими преобра

р 5

0

5 о

5

зователями импульсы акустических колебаний частотой ниже частоты основных колебаний, измеряют аьтлитуду А дополнительно принятых низкочастотных колебаний, а также интервал At, времени между моментами дополнительного возбуждения приема импульсов низкочастотньк колебаний и интервал t времени между моментом основного возбуждения и моментом достижения амплитудой принятого импуль- , са высокочастотных колебаний величины А, удовлетворяющей условию

А А,,

где А - амплитуда принятых низкочастотных колебаний на контролируемом участке изделия,

ДБ;

А - амплитуда принятых высокочастотных колебаний на бездефектном участке изделия,

дБ;

А,- амплитуда принятых низкочастотных колебаний на бездефектном участке изделия, дБ; а качество изделия определяют по величине разности &t2 - &t , измеренных интервалов времени.

2, Способ по п,1, отличающийся тем, что, с целью повьппе- ния чувствительности контроля изделий с нарушенным в результате обработки поверхностным слоем, возбуждение импульсов акустических колебаний и прием прошедших через изделие импульсов акустических колебаний осуществляют в точках, лежапщх под по- верхностью изделия на глубине, пре- вьшающей толщину нарушенного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2187102C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОСТИ ТИТАНОВОГО ПРОКАТА | 2009 |

|

RU2406083C1 |

| Ультразвуковое устройство для контроля качества материалов | 1988 |

|

SU1597720A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛОВ | 1997 |

|

RU2141652C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274856C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231054C1 |

| НЕЛИНЕЙНЫЙ МОДУЛЯЦИОННЫЙ СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799241C1 |

| Устройство ультразвукового контроля состояния изделий | 2016 |

|

RU2640956C1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение чувствительности контроля изделий из природных каменных материалов за счет учета изменения качества акустического контакта акустических преобразователей с изделием и локальных изменений параметров материала контролируемого изделия в зоне прозвучивания. Устанавливают волноводы 3 преобразователей 1 и 2 и осуществляют с помощью последних возбуждения и прием прошедших через изделие 7 импульсов низкочастотных и высокочастотных акустических колебаний. Увеличивают усиление высокочастотного канала блока 6 относительно величины, при которой на бездефектном участке изделия 7 еще остается цифровая индикация времени распространения принятого импульса в то же число раз, что увеличение амплитуды низкочастотного сигнала на бездефектном участке изделия по отношению к его амплитуде на контролируемом участке. Измеряют время прихода высокочастотного и низкочастотного импульсов колебаний на контролируемом участке изделия и по их разнице определяют качество данного участка. 1 з.п.ф-лы, 2 ил.

А,дВ

j

АЗ-A/AI

&t2

Фиг. 2

| Способ обнаружения дефектов | 1975 |

|

SU560179A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Джонс Р., Фэкэоару И | |||

| Неразрушаю- .щие методы испытаний бетонов, М.: Стройиздат, 1974, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1990-10-30—Публикация

1988-11-15—Подача