Изобретение относится к машиностроению и может быть использовано для нагру- жения шпиндельных узлов при различных испытаниях.

Целью изобретения является расшире- ние функциональных возможностей устройства.

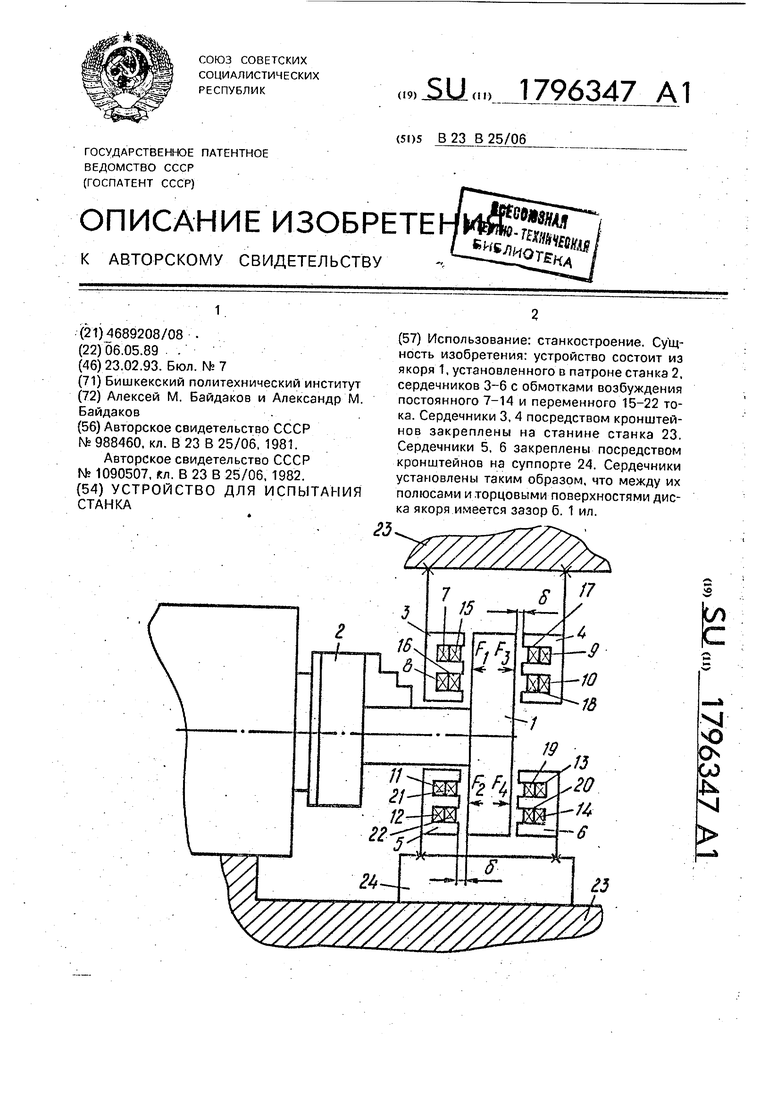

На чертеже изображено устройство для испытания станков.

Устройство состоит из якоря 1, установ- венного в патроне станка 2, сердечников 3-6 с обмотками возбуждения постоянного 7-14 и переменного 15-22 тока. Сердечники 3, 4 посредством кронштейнов закреплены на станине станка 23. Сердечники 5, 6 за- креплены посредством кронштейнов на суппорте 24. Сердечники установлены та- . ким образом, что между их полюсами и тор- цовыми поверхностями диска якоря имеется зазор б.

Устройство работает следующим образом..

Якорю 1 сообщают вращение с частотой, соответствующей частоте вращения де

талм при резании, в соответствии с планом

испытаний. При подключении к обмоткам 7, 8, 11, 12 и 15, 16, 21,22 питания соответственно постоянным и переменным током в сердечниках 3 и 4 возникает магнитный поток, который через зазор б замыкается на якорь 1, создавал притягивающую силу FI, F2 вдоль оси центров пропорционально потоку между сердечниками и якорем. В этом случае нагружение осуществляется осевой силой в направлении к патрону, нагрузка воспринимается упорными подшипниками, поэтому в опоре, воспринимающей через эти подшипники нагрузку, увеличивается тепловыделение. Такое нагружение может имитировать обработку отверстий, напри- мер сверление, или поджатие детали задним центром.

Для получения моментов сил, вызывающих отжатия шпинделя на оператора, питание подводится к обмоткам 9-12, 17, 18, 21, 22 соответственно постоянным и переменным током. Возникающий магнитный поток создает силы Рз и Fi, которые за счет плеч создают момент сил, вызывающий смещение шпинделя на оператора. В этом случае опоры нагружены радиальной составляющей силы резания, что может имитировать токарную обработку деталей больших диаметров.

Для получения смещения в обратную сторону от оператора питание подается на обмотки 7, 8, 13, 14 и 15, 16, 19, 20. Возникающие силы FI, F4 создают момент силы, вызывающей смещение шпинделя в направлении от оператора. В этом случае мо5

1О 15 0

5

0 . 5 0

5 50

55

жет имитироваться токарная обработка деталей малых и средних диаметров.

При подключении питания к обмоткам 9, 10, 13, 14 и 17-20 соответственно постоянным и переменным током создаются силы Рз, F4, действующие вдоль оси центров, нагружающие шпиндель в направлении от патрона, что может быть использовано для испытания шпиндельных узлов при разгруженном упорном подшипнике.

Известное по прототипу устройство не позволяет воспроизводить условия нагру- жения при определении характеристик силовой сопротивляемости шпинделя при сочетании возможных, реально действующих нагрузок, приводящих к смещениям шпинделя вдоль оси центров, а также в направлении, перпендикулярном оси центров, на оператора и от него, изменять жесткость опор за счет изменения их температуры нагрева.

Использование изобретения позволяет снизить время и затраты на проведение испытаний за счет снижения трудоемкости, обусловленной использованием предлагаемого технического решения в реализации методики по определению силовой сопротивляемости формообразующих узлов металлорежущих станков при имитации технологических процессов обработки без переналадки устройства; получить новый результат путем решения неизвестной задачи получения характеристики жесткости во времени за межналадочный период с учетом изменения жесткости опор за счет изменения их нагрева и его перераспределения; расширить функциональные возможности за счет повышения степени приближения к реальным условиям обработки; получить, бесконтактным способом фиксированной по ориентации и точке приложения нагрузки с возможностью изменения вектора нагрузки при вращающемся шпинделе; варьировать степенями свободы фланца шпинделя,

Таким образом, появляются новые Свойства: снижение трудоемкости, повышение степени приближения к реальным условиям обработки;расширение функциональных возможностей; возможность изменения вектора нагрузки на шпинделе бесконтактным способом; изменившиеся свойства электромагнитов в данном устройстве позволяют изменять степени свободы применительно к реальному процессу обработки, что может означать различные виды патронной обработки или обработки в центрах, т.е. плюс, минус степень свободы.

Фор м у лаизобрётенияеся тем, что, с целью расширения функциональных возможностей, устройство снабУстройство для испытания станка, со-жено установленными на станине станка

держащее установленный на суппорте стан-дополнительными сердечниками с обмоткака сердечник с обмотками постоянного и5 ми, а якорь выполнен в виде диска, причем

переменного тока и якорь, закрепленный наполюса сердечников установлены с зазором

шпиндельном узле станка, от л ича юще-относительно торцов диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАДИАЛЬНОЙ ДИНАМИЧЕСКОЙ ЖЕСТКОСТИ ШПИНДЕЛЬНЫХ УЗЛОВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1995 |

|

RU2094177C1 |

| Устройство для определения динамических характеристик металлорежущих станков | 1981 |

|

SU994130A1 |

| Устройство для имитации сил резания на токарном станке | 1991 |

|

SU1811987A1 |

| Устройство для испытания токарных станков | 1983 |

|

SU1117129A1 |

| Устройство для имитации нагрузок в металлорежущих станках | 1990 |

|

SU1757771A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ ЖЕСТКОСТИ НЕСУЩИХ ЭЛЕМЕНТОВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2018 |

|

RU2687341C1 |

| Устройство для определения жесткости металлорежущих станков | 1982 |

|

SU1090507A2 |

| Станок для намотки якорей электрических машин | 1975 |

|

SU653690A1 |

| Устройство для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков | 1981 |

|

SU988460A1 |

Использование: станкостроение. Сущность изобретения: устройство состоит из якоря 1, установленного в патроне станка 2, сердечников 3-6 с обмотками возбуждения постоянного 7-14 и переменного 15-22 тока. Сердечники 3, 4 посредством кронштейнов закреплены на станине станка 23. Сердечники 5, 6 закреплены посредством кронштейнов на суппорте 24. Сердечники установлены таким образом, что между их полюсами и торцовыми поверхностями диска якоря имеется зазор б. 1 ил.

| Устройство для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков | 1981 |

|

SU988460A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для определения жесткости металлорежущих станков | 1982 |

|

SU1090507A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-23—Публикация

1989-05-06—Подача