Изобретение относится к области испытания токарных станков и может быть использовано при проведении приемосдаточных, а также комплексных испытаний станков на надежность и долговечность.

Целью изобретения является повышение точности имитации сия резания на токарном станке, расширение технологических возможностей устройства за счет комплексного нагружения.

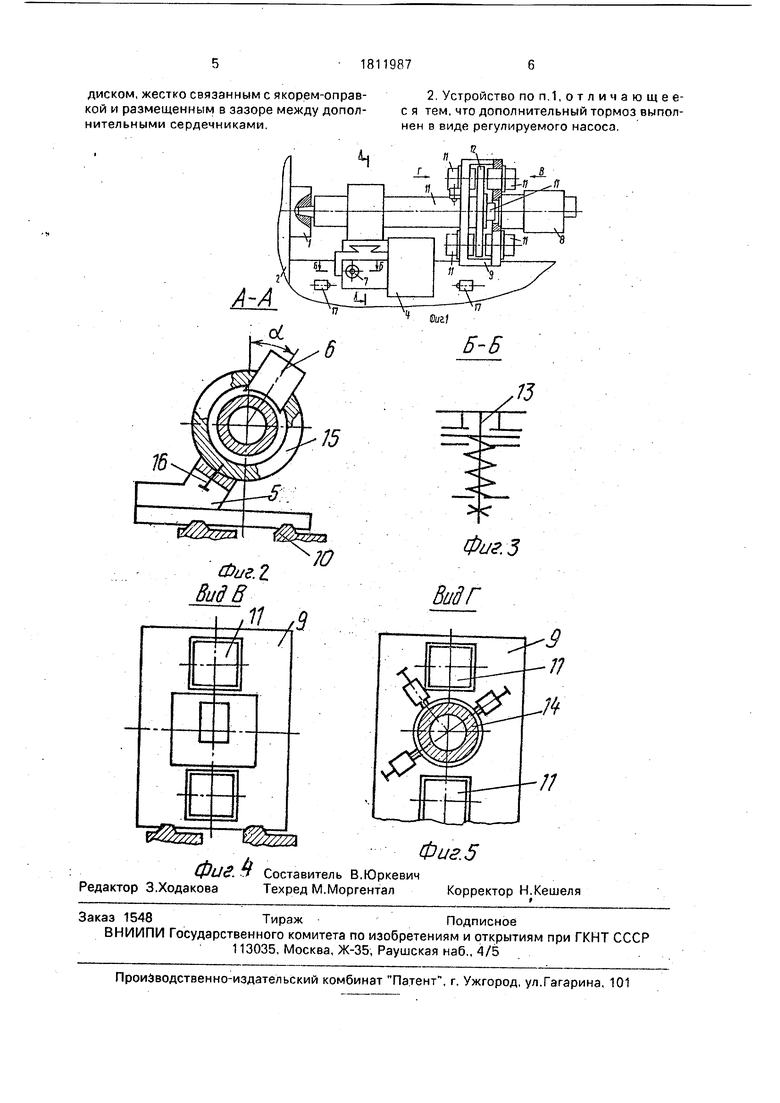

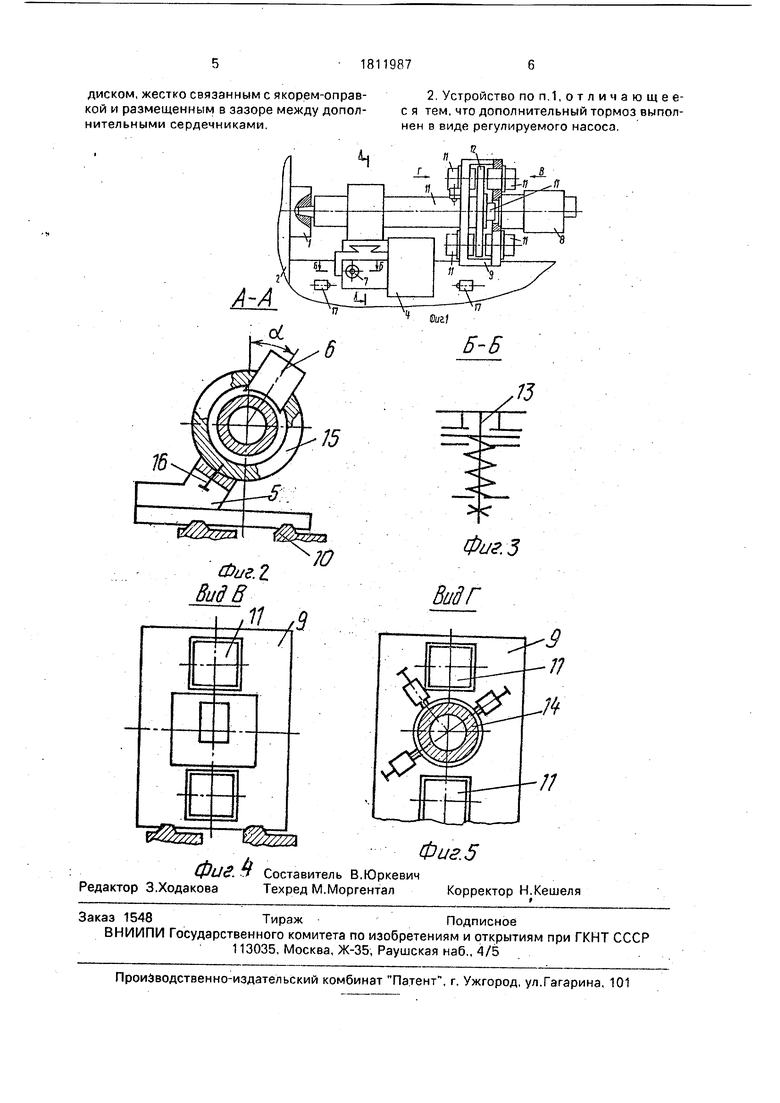

На фиг. 1 изображено устройство, общий вид: на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - вид по стрелке В на фиг.1; на фиг.5 - вид по стрелке Г на фиг.1.

Устройство содержит установленный на шпинделе 1 токарного станка 2 якорь-оправку 3, смонтированный на суппорте 4 станка 2 кронштейн 5, на котором установлен сердечник 6 с устройством его углового перемещения относительно якоря-оправки 3, тормоз 7 суппорта 4, дополнительный тормоз 8, кинематически связанный со свободным концом якоря-оправки 3, смонтированные на.кронштейне 9, закрепленном на основании 10 станка 2, с зазором относительно друг друга дополнительные сердечники 11 с симметрично расположенными относительно якоря-оправки 3 обмотками и жестко связанный с якорем-оправкой 3 диск 12, который размещен в зазоре дополнительных сердечников 11.

Тормоз 7 размещен непосредственно на суппорте 4 и связан с валом 13 управле00

Ю 00 4

ния ручной подачей суппорта 4. Это обеспечивает возможность его использования при проведении приемосдаточных испытаний токарных станков.

Все сердечники 6 и 11 имеют по три обмотки: постоянного тока, переменного тока и измерительную. Обмотка постоянного тока необходима для создания постоянного по величине и направлению нагружения (имитируемой силы). Обмотка переменного тока используется для имитации переменной по величине и направлению Составляющей силы резания. Измерительная обмотка является частью цепи обратной связи, обеспечивающей контроль точности воспроизведения заданных величин и частоты измерения составляющих силы резания.

На кронштейне 9 размещен люнет 14, являющийся дополнительной опорой якоря- оправки 3, центрирующей его относительно оси шпинделя 1.

Устройство углового перемещения сердечника 6 предназначено для поворота сердечника 6 на заданный угол «, определяемый как угол между суммарной радиальной составляющей силы резания и вертикальной составляющей этой силы. Статистические исследования режимов резания заготовок на различных предприятиях и производствах показывают, что распределение величины угла а подчиняется нормальному закону с коэффициентом вариации 0,12, Поэтому в большинстве случаев при испытаниях целесообразно устанавливать средние величины угла а . Это обеспечивается путем поворота кольца 15 относительно оси якоря-оправки 3 на заданный угол/определяемый по лимбу и фиксации его в кронштейне 5 посредством винта 16.

Для обеспечения автоматического перемещения суппорта 4 в процессе испытаний используются концевые датчики 17, которые настраиваются так, чтобы обеспечить работу суппорта 4 с учетом статистического распределения длин обрабатывающих поверхностей заготовок.

Кинематическая связь дополнительного тормоза 8 с якорем-оправкой 3 выполнена в виде пальцевой муфты 18.

Дополнительный тормоз 8 выполнен в виде регулируемого гидравлического насоса, например, УНА-1-С, обеспечивающего возможность нагружения шпинделя 1 токарного станка 2 во всем статистическом диапазоне изменения частоты его вращения.

Устройство работает следующим образом.

Стохастический подход к имитации сил резания осуществляется путем реализации соответствующих программ управления работой обмоток сердечников 6, 11, а также

дополнительного тормоза 8 элементами системы управления. При этом соответствующие команды от ЭВМ преобразуются в аналоговые сигналы, которые поступают, с одной стороны в цепь управления работой

дополнительного тормоза 8, а с другой стороны - на обмотки постоянного тока сердечников 6 и 11 и на обмотки переменного тока этих же сердечников 6 и 11.

ЭВМ также осуществляет корректировку отработки имитируемых сил резания путем управления работой вибраторов с сердечниками 6,11, а также дополнительного тормоза 8 на основе анализа сигналов с измерительных обмоток сердечников 6 и 11

и с датчика тормозного момента шпинделя 1, При этом сердечники б и 11 и дополнительный тормоз 8 обеспечивают имитацию на шпинделе 1 станка 2 составляющих силы резания по величине и частоте изменения

комплексно с заданной точностью. Причем в зависимости от направления движения суппорта 4 работают только те из сердечников 11, которые обеспечивают осевое нагру- жение шпинделя 1 путем притяжения диска

12 якоря-оправки 3 в направлении, противоположном движению суппорта 4, например, при его движении вправо работают сердечники 11, расположенные слева от диска 12, Одновременно сердечник 6 осуществляет нагружение суппорта 4 реактивной си- лой, соответствующей имитируемой суммарной радиальной силе резания. При этом тормоз 7 имитирует осевую составляющую силы резания, создавая необходимое силовое замыкание в приводе суппорта 4.

Формула изобретения

1. Устройство для имитации сил резания

на токарном станке, содержащее установленную в шпинделе оправку в виде якоря, сердечник с обмотками, смонтированный на поворотном кронштейне, установленном на суппорте станка, и тормоз, предназначенный для воздействия на суппорт, отличающееся тем, что, с целью повышения точности имитации сил резания и расширения технологических возможностей, устройство снабжено дополнительным тормозом,

кинематически связанным со свободным концом якоря-оправки, дополнительными се рдечниками с обмотками, симметрично- расположенными относительно якоря-оправки с зазором относительно друг друга, и

диском, жестко связанным с якорем-оправкой и размещенным в зазоре между дополнительными сердечниками.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что дополнительный тормоз выполнен в виде регулируемого насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания станка | 1989 |

|

SU1796347A1 |

| Устройство для определения динамических характеристик металлорежущих станков | 1981 |

|

SU994130A1 |

| Устройство для определения жесткости металлорежущих станков | 1982 |

|

SU1090507A2 |

| Устройство для имитации сил резания на токарных станках | 1986 |

|

SU1335374A1 |

| Нагрузочное устройство для комплексных испытаний расточных станков | 1986 |

|

SU1407687A1 |

| Устройство для исследования динамических характеристик металлорежущего станка | 1977 |

|

SU634145A1 |

| Устройство для имитации силовых нагрузок токарного станка | 1974 |

|

SU563226A1 |

| Устройство для имитации сил резания при испытании металлорежущих станков | 1984 |

|

SU1342692A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАДИАЛЬНОЙ ДИНАМИЧЕСКОЙ ЖЕСТКОСТИ ШПИНДЕЛЬНЫХ УЗЛОВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1995 |

|

RU2094177C1 |

| Устройство для имитации нагрузок в металлорежущих станках | 1990 |

|

SU1757771A1 |

Использование: станкостроение, может быть использовано при проведении прием- но-сдаточных, а также комплексных испытаний станков на надежность и долговечность. Сущность: устройство содержит установленную на шпинделе станка якорь-оправку, сердечник с обмотками, смонтированный на поворотном кронштейне, установленном на суппорте станка, тормоз суппорта, расположенный непосредственно на суппорте. Кроме того, устройство снабжено дополнительным тормозом, кинематически связанным со свободным концом якоря-оправки, и дополнительными сердечниками с симметрично расположенными относительно якоря-оправки обмотками, установленными на кронштейне, закрепленном на основании станка с зазором относительно друг друга, в котором размещен диск, жестко связанный с якорем- оправкой. Дополнительный тормоз выполнен в виде регулируемого гидравлического насоса. 1 з.п. ф-лы, 5 ил. СЛ С

Efen

л

-а п

У

У

| Электромагнитный вибратор | 1976 |

|

SU604590A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для определения жесткости металлорежущих станков | 1982 |

|

SU1090507A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-30—Публикация

1991-01-02—Подача