Изобретение относится к машиностроению и может быть использовано для проведения динамических испытаний металлорежущих станков.

Известна конструкция устройства для определения радиальной динамической жесткости шпиндельных узлов [1] содержащая электромагнитный преобразователь, закрепленный на суппорте с катушками постоянного и переменного тока, и якорь, закрепленный в шпиндельном узле станка. Недостатком этой конструкции является то, что усилие нагружения изменяется по синусоидальному закону с частотой питающего тока, а измерение производится по величине тока в катушке постоянного тока.

Известна конструкция для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков [2] (прототип), содержащая сердечник с обмотками постоянного и переменного тока и якорь, закрепленный на шпиндельном узле. Сердечник имеет возможность углового перемещения относительно якоря. Недостатком известной конструкции является невозможность получения постоянной по величине силы нагружения, погрешности тарировки, возникающие под действием токов Фуко, и то, что измерение радиальной динамической жесткости шпинделя производится косвенным путем по изменению силы тока в катушке нагружения, а не используется для этого способ непосредственного измерения жесткости.

Целью изобретения является повышение точности измерения динамической жесткости шпиндельных узлов металлорежущих станков за счет создания постоянной по величине или изменяющейся в строгом соответствии с заданным законом силы нагружения и непосредственного измерения жесткости при помощи бесконтактных датчиков.

Цель достигается тем, что в качестве нагружающего устройства используется пневмоцилиндр, шток которого шарнирно связан с самоустанавливающейся подушкой, радиально расположенной к оправке, при этом в штоке пневмоцилиндра и в подушке выполнены сообщающиеся между собой каналы для создания слоя воздушной смазки между оправкой и подушкой. Такая конструкция позволяет создать нагружающую силу, действующую на шпиндель, либо постоянной по величине, либо изменяющейся в строгом соответствии с заданным законом изменения. Подушка имеет сегментную форму и смещенную относительно ее центра шаровую опору, что обеспечивает автоматическую самоустановку подушки относительно оправки. Для контроля воспроизводимой нагрузки и регулирования при необходимости ее величины используется датчик обратной связи, что значительно повышает точность измерений.

Измерение динамической жесткости производится непосредственным путем при помощи датчиков перемещения, причем для большей точности их устанавливают два под углом 90o друг к другу.

Полученное новое качество от данной совокупности признаков ранее не было известно и достигается только в данном устройстве.

Устройство поясняется графическими материалами.

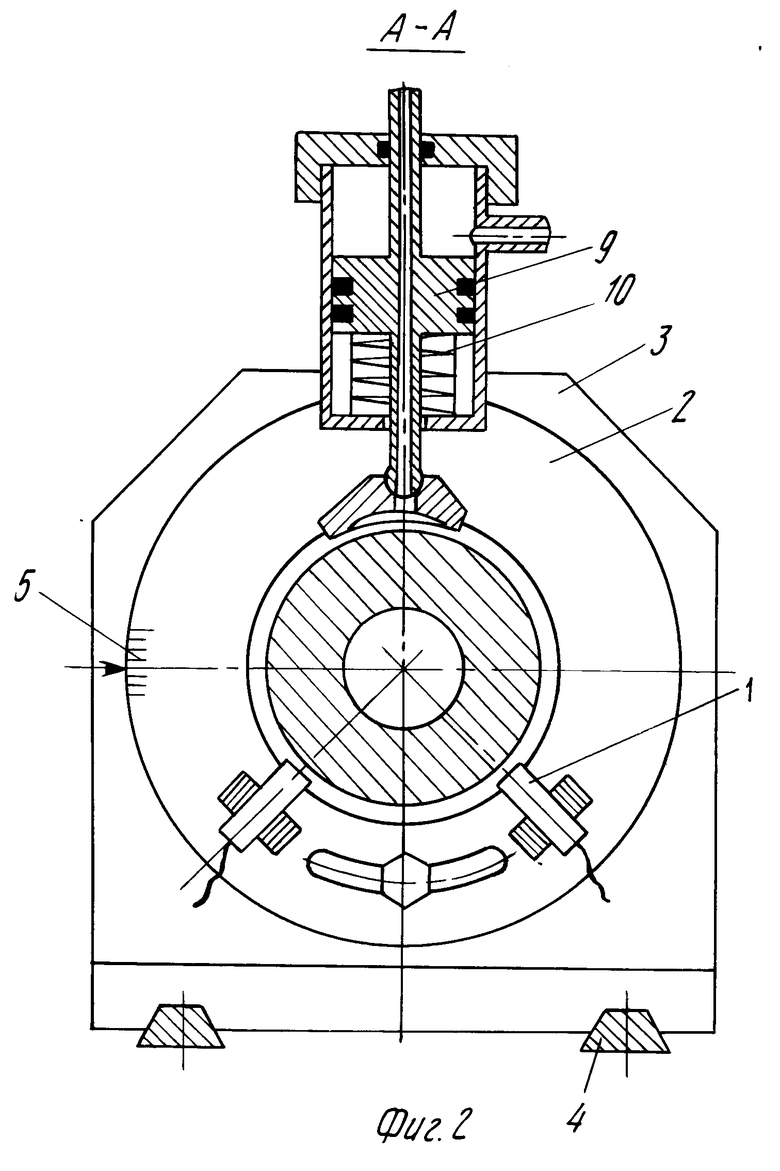

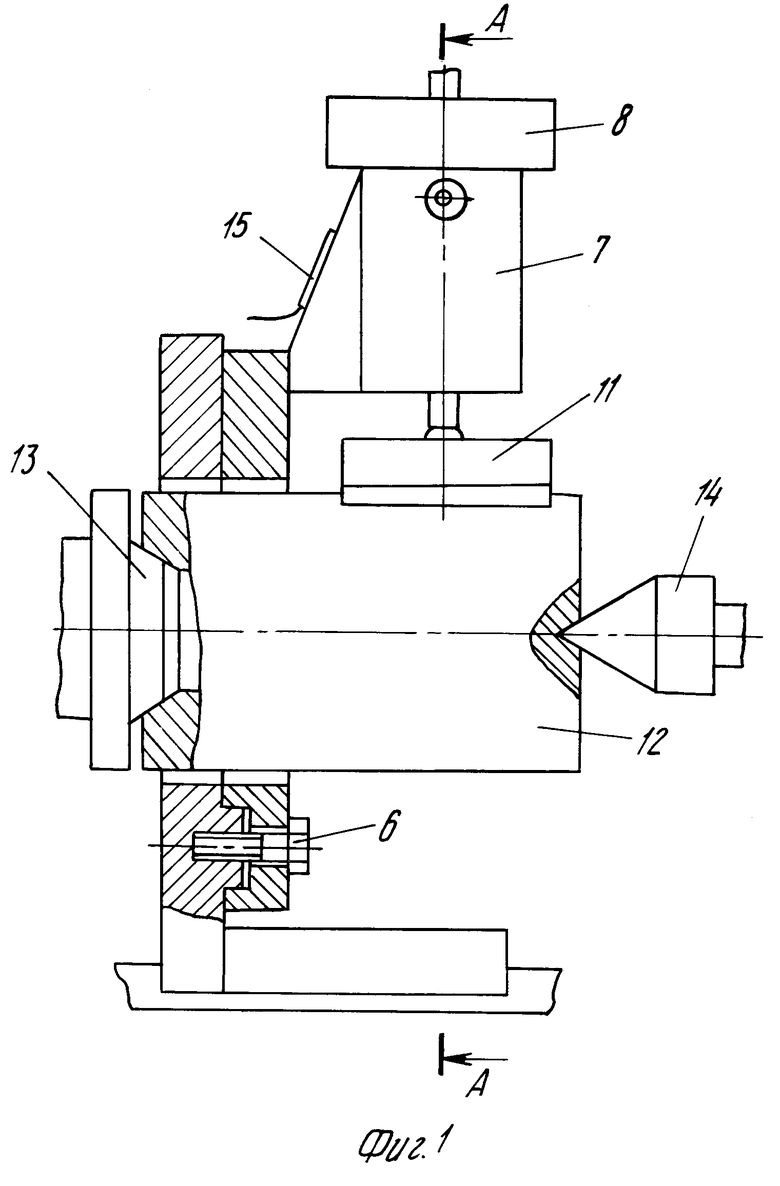

На фиг. 1 изображено устройство для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков, вид спереди, на фиг. 2 - разрез А-А на фиг. 1.

Устройство для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков содержит нагрузочное устройство и два бесконтактных датчика 1 перемещения, закрепленных на диске 2, который при помощи кольцевого выступа соединен с кронштейном 3, установленным на станке 4 испытываемого станка. Диск 2 имеет возможность совершать вращательное движение относительно кронштейна 3, при этом его поворот контролируется по шкале 5, а последующее неподвижное закрепление его осуществляется болтом 6. В верхней части диска к нему прикрепляется пневмоцилиндр 7, который сверху закрыт крышкой 8, а внутри него находится поршень 9, подпружиненный пружиной 10. Верхняя полость пневмоцилиндра 7 соединяется с пневмосистемой. Шток поршня 9 имеет шаровую опору, входящую в подушку 11, которая имеет сегментную форму и охватывает оправку 12. Ось шаровой опоры смещена таким образом, чтобы при вращении оправки 12 подушка имела возможность самоустанавливаться. Оправка 12 закреплена в шпинделе 13 и опирается на центр 14 задней бабки станка 4. Для обеспечения обратной связи на ребре, соединяющем пневмоцилиндр 7 с диском 2, установлен датчик 15 обратной связи.

Устройство работает следующим образом. Сжатый воздух от пневмосистемы подается по двум трубопроводам. По одному из них воздух подается через шток 9 в подушку 11, а по другому в рабочую плоскость пневмоцилиндра 7. В пространстве, образованном карманом подушки 11 и поверхностью оправки 12, развивается аэростатическая сила, которая заставляет подушку 11 приподняться над оправкой 12, в результате чего между подушкой 11 и оправкой 12 возникает зазор, который будет автоматически поддерживаться, исключая непосредственное касание поверхностей подушки 11 и оправки 12. Развиваемая аэростатическая сила будет действовать на оправку 12, а следовательно, и нагружать шпиндельный узел станка 4. Величина этой силы или закон ее изменения задается давлением воздуха, подаваемого в рабочую полость пневмоцилиндра 7. Направление силы, действующей на шпиндель, можно изменять путем вращения диска 2 относительно кронштейна 3, при этом угол поворота контролируется по шкале 5. Величина радиальной жесткости измеряется бесконтактными датчиками, которые неподвижно закреплены на диске 2. Для повышения точности измерения используются два датчика, установленные под углом 90o друг к другу. Датчик 15 обратной связи контролирует точность заданной нагрузки и при необходимости корректирует ее величину, что значительно повышает точность измерений.

Использование пневмоцилиндра и аэростатической подушки позволяет проводить нагружение испытываемого шпинделя с исключительно высокой точностью в значительно большем диапазоне частот вращения шпиндельного узла до 100000 об/мин.

Использование: изобретение может быть использовано для проведения динамических испытаний металлорежущих станков. Сущность изобретения: в шпинделе станка устанавливается оправка, которая нагружается при помощи пневмоцилиндра. Нагрузка от штока пневмоцилиндра передается оправке через подушку, в которую через канал в штоке поршня подводится сжатый воздух. Между подушкой и оправкой развивается аэростатическая сила, которая нагружает оправку, при этом между оправкой и подушкой постоянно сохраняется зазор. Нагрузка на оправку может быть либо постоянной, либо изменяться в строгом соответствии с заданным законом. Контроль за точностью нагружения и ее корректировка производятся при помощи датчика обратной связи. Измерение радиальной динамической жесткости осуществляется непосредственно при помощи двух бесконтактных датчиков. 2 ил.

Устройство для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков, содержащее кронштейн с нагрузочным устройством, оправку, предназначенную для закрепления в шпинделе станка, при этом нагрузочное устройство расположено с зазором к оправке, и измерительную систему, отличающееся тем, что нагрузочное устройство выполнено в виде пневмоцилиндра, на штоке которого при помощи шаровой опоры установлена подушка, предназначенная для аэростатического нагружения оправки, измерительная система содержит два бесконтактных датчика, закрепленных под углом 90o друг к другу на диске, установленном на кронштейне с возможностью углового поворота и фиксации положения, поверхность подушки со стороны оправки выполнена вогнутой сегментной, причем центр сегментной поверхности смещен относительно оси штока пневмоцилиндра, в штоке и подушке выполнены сообщающиеся между собой каналы, предназначенные для подвода сжатого воздуха к оправке, при этом устройство снабжено датчиком контроля точности нагружения.

| Устройство для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков | 1972 |

|

SU442898A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков | 1981 |

|

SU988460A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-27—Публикация

1995-06-21—Подача