Изобретение относится к области станкостроения, а именно к динамическим испытаниям жесткости несущих элементов металлорежущих станков для обработки деталей вращения.

Известно устройство для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков (RU 2094177 С1, МПК В23В 25/06, опубл. 27.10.1997), содержащее кронштейн с нагрузочным устройством, оправку, предназначенную для закрепления в шпинделе станка. Нагрузочное устройство расположено с зазором к оправке. Нагрузочное устройство выполнено в виде пневмоцилиндра, на штоке которого при помощи шаровой опоры установлена подушка, предназначенная для аэростатического нагружения оправки. Измерительная система содержит два бесконтактных датчика, закрепленных под углом 90° друг к другу на диске, установленном на кронштейне с возможностью углового поворота и фиксации положения. Поверхность подушки со стороны оправки выполнена вогнутой сегментной. Центр сегментной поверхности смещен относительно оси штока пневмоцилиндра. В штоке и подушке выполнены сообщающиеся между собой каналы, предназначенные для подвода сжатого воздуха к оправке. При этом устройство снабжено датчиком контроля точности нагружения.

Известно устройство для диагностики динамической жесткости несущих элементов металлорежущего станка для обработки заготовок типа тел вращения [Метод оперативной диагностики металлорежущего станка для обработки заготовок типа тел вращения / А.Н. Гаврилин, Б.Б. Мойзес // Контроль. Диагностика: научно-технический журнал / Российское общество по неразрушающему контролю и технической диагностике. - 2013. - №9. -С. 81-84], принятое за прототип, содержащее державку, которая закреплена в резцедержателе. К державке прикреплен толкатель, который содержит втулку, в которую вставлена плунжерная пара, на выступающий конец которой надета пружина возврата, зафиксированная плоским наконечником. Акселерометры установлены на несущих элементах станка: на шпиндельном узле, задней бабке, станине. Акселерометры подключены к аналого-цифровому преобразователю, который связан с ЭВМ. В патроне передней бабки закреплена оправка, выполненная в виде однозаходного кулачка, контактирующего с плоским наконечником плунжерной пары.

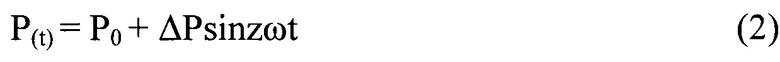

Это устройство создает динамическую нагрузку в радиальном направлении металлорежущего станка. Кулачок эксцентриковой формы при вращении создает возвратно поступательное движение толкателя, поджатого при помощи пружины. Таким образом осуществляется воздействие на несущие элементы металлорежущих станков, формируя усилие P(t), описываемое в виде:

где Р0 - статическое усилие;

ΔР - динамическое усилие;

ω - частота вращения;

t - время.

Недостатком этих устройств является нагружение лишь в радиальном направлении, что не всегда адекватно, так как отсутствует осевая нагрузка, и как следствие, невозможно точное определение динамической жесткости несущих элементов металлорежущих станков.

Техническим результатом предложенного изобретения является создание устройства для определения динамической жесткости несущих элементов металлорежущих станков, позволяющего повысить точность определения динамической жесткости и оптимального режима работы металлорежущих станков.

Устройство для определения динамической жесткости несущих элементов металлорежущих станков, также как в прототипе, содержит державку, которая закреплена в резцедержателе; к державке прикреплен толкатель, который содержит втулку, в которую вставлена плунжерная пара, на выступающий конец которой надета пружина возврата, зафиксированная наконечником; акселерометры установлены на несущих элементах станка и подключены к аналого-цифровому преобразователю, который связан с ЭВМ; в патроне передней бабки закреплена оправка, выполненная в виде кулачка, с поверхностью переменной кривизны, контактирующего с наконечником.

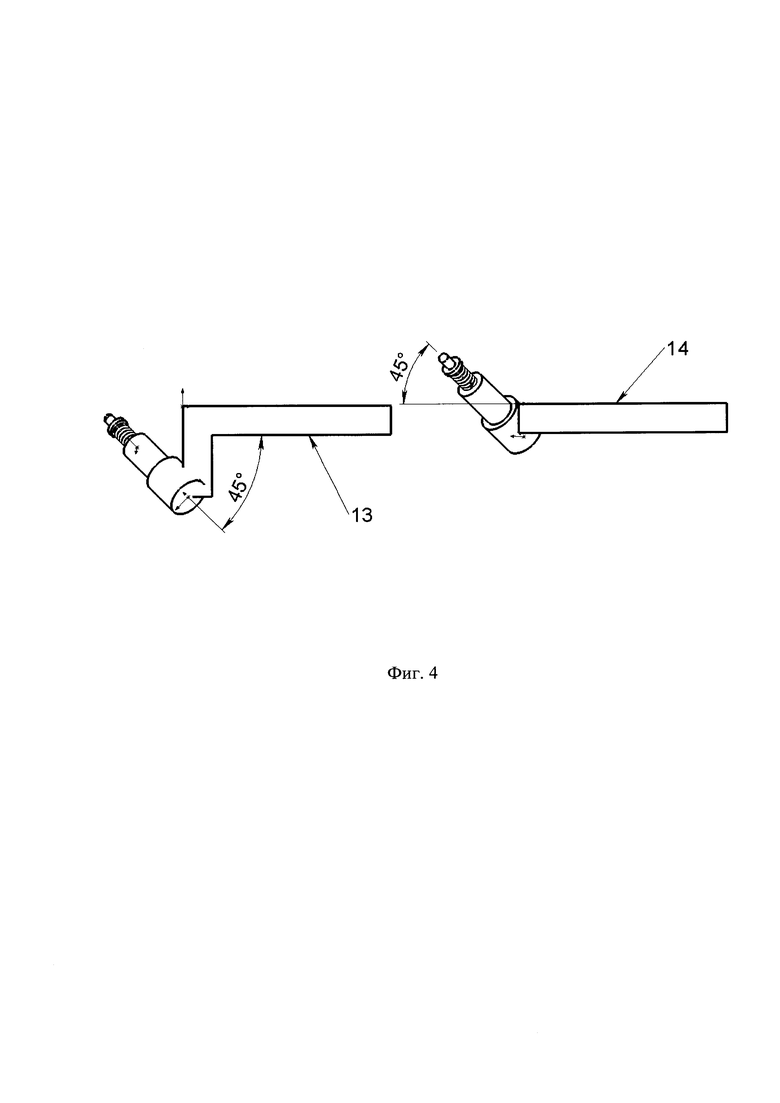

Согласно изобретению в резцедержателе закреплен один конец плоской Г-образной державки, к направленному вниз концу которой прикреплена втулка так, что ось толкателя расположена под углами в 45° относительно опорных поверхностей Г-образной державки. Выступающий конец плунжерной пары снабжен закругленным наконечником из материала, обладающего антифрикционными свойствами.

Это устройство создает динамическую нагрузку в радиальном и осевом направлении металлорежущего станка. Кулачок с поверхностью переменной кривизны при вращении создает возвратно поступательное движение толкателя, поджатого при помощи пружины. Таким образом осуществляется воздействие на несущие элементы металлорежущих станков, формируя усилие P(t), в виде:

где Р0 - статическое усилие;

ΔР - динамическое усилие;

ω - частота вращения;

t - время,

z - количество заходов кулачка.

При движении плунжерной пары вдоль оправки с заданной подачей устройство позволяет создать нагружающую силу, обеспечивая закон синфазного воздействия динамических сил по закону близкому к гармоническому (фиг. 1). Определение динамической жесткости производится с учетом факторов динамического воздействия элементов станка, которые формируют возмущающее и шумовое воздействие на акселерометры. В результате происходит искажение значений собственных частот несущих элементов металлорежущего станков и виброперемещений, по которым определяется динамическая жесткость.

Таким образом, производится более точная идентификация собственных частот несущих элементов без использования сложного системно-программного математического обеспечения.

На фиг. 1 представлен гармонический закон выполняемый данным изобретением.

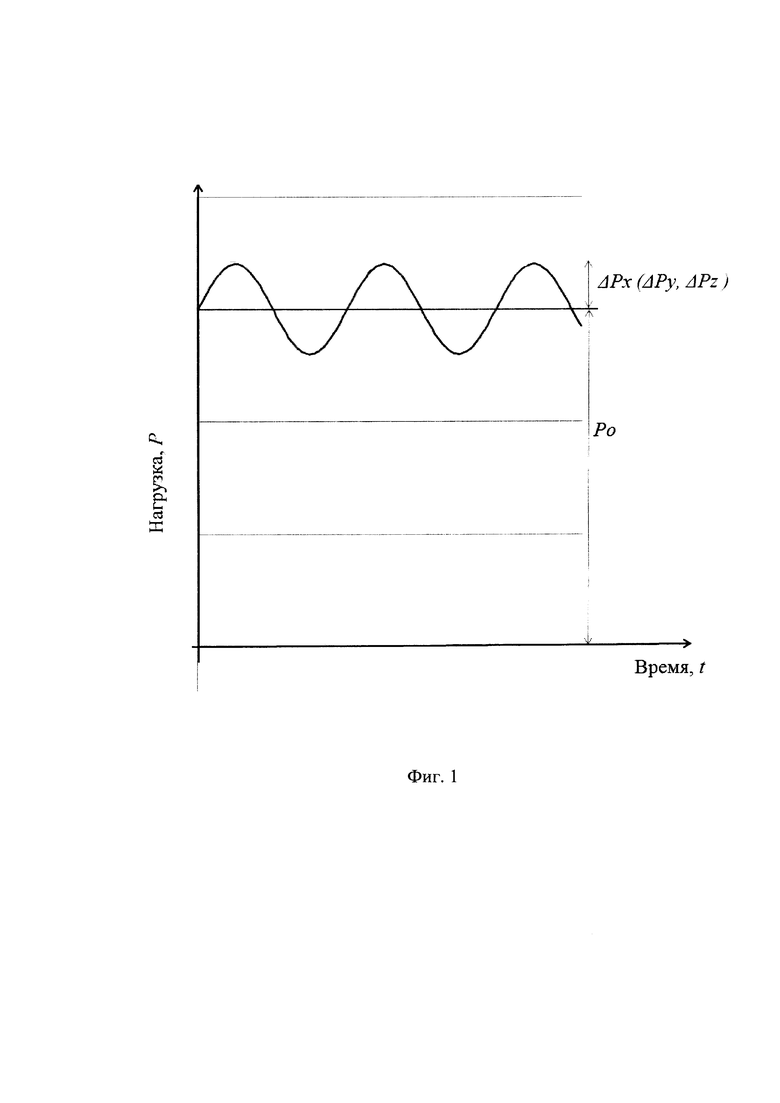

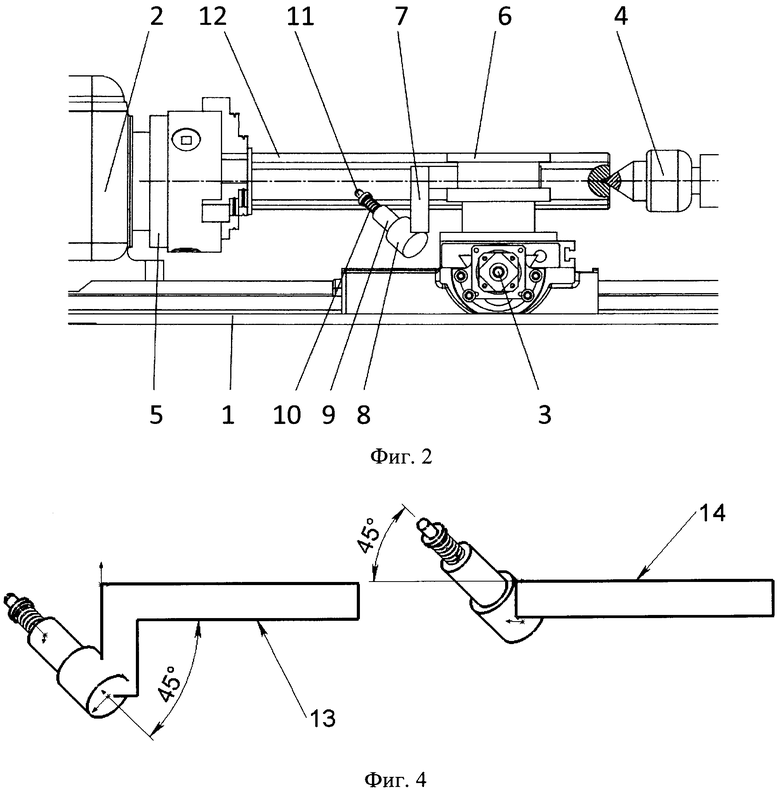

На фиг. 2 представлена схема установки устройства для определения динамической жесткости несущих элементов токарного станка.

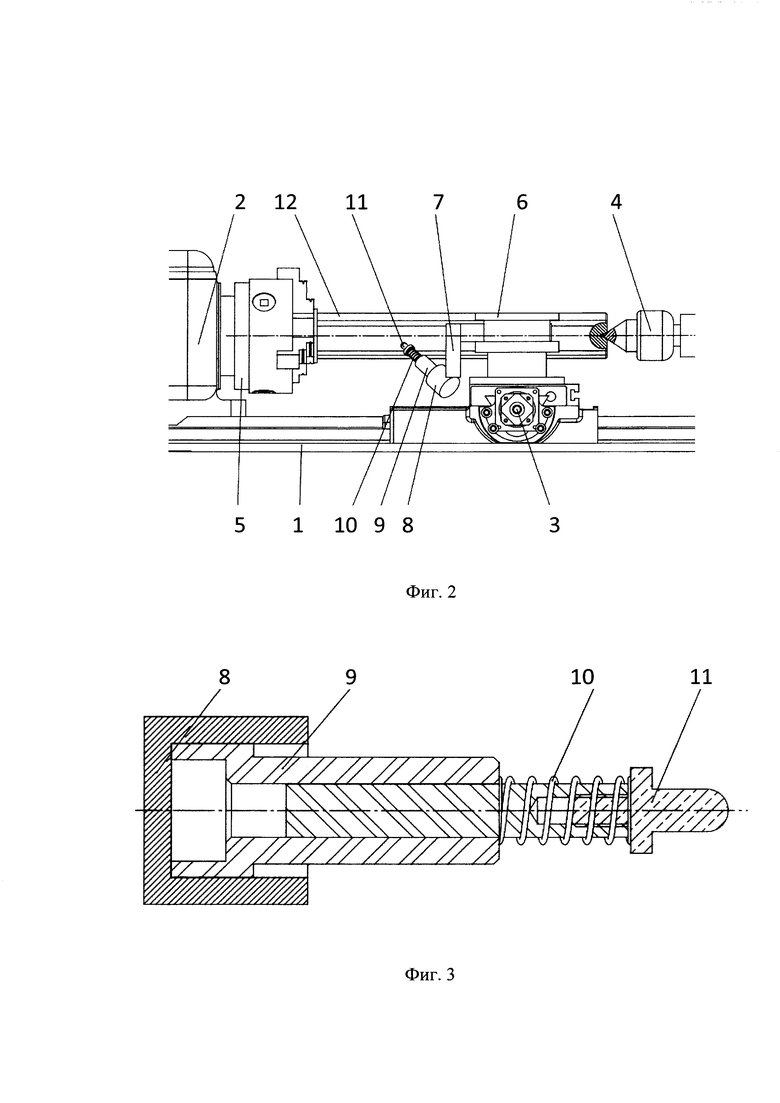

На фиг. 3 представлена схема расположения толкателя относительно державки.

На фиг. 4 представлена схема устройства толкателя.

На станине 1 (фиг. 2) токарного станка расположена передняя бабка 2, в которую вмонтирована коробка скоростей и шпиндель, суппорт 3, размещенный на продольных направляющих, задняя бабка 4, выполненная с возможностью передвижения и закрепления вдоль станины 1 на соответствующих направляющих. На шпинделе токарного станка закреплен кулачковый патрон 5 для зажима деталей. В задней бабке 4 с помощью конуса Морзе закреплен вращающийся центр, предназначенный для поджима длинных деталей, или инструментов, предназначенных для обработки отверстий. На суппорте 3 установлен резцедержатель 6, в котором закреплен один конец плоской Г-образной державки 7. К другому концу Г-образной державки 7 прикреплен толкатель (фиг. 4), который содержит втулку 8, в которую вставлена плунжерная пара 9, на выступающий конец которой надета пружина возврата 10, зафиксированная закругленным наконечником 11 из материала, обладающего антифрикционными свойствами, например, из бронзы.

Втулка 8 прикреплена к направленному вниз концу Г-образной державки 7, так что ось толкателя расположена под углами в 45° относительно опорных поверхностей 13 и 14 Г-образной державки.

Датчики - акселерометры установлены на несущих элементах станка: на станине 1, на передней 2 и задней бабке 3, на суппорте 4. Датчики подключены к аналого-цифровому преобразователю, который связан с ЭВМ (на фиг. не показано). В патроне 5 передней бабки закреплена оправка 12, выполненная в виде кулачка с поверхностью переменной кривизны, причем кулачок контактирует с закругленным наконечником 11 толкателя.

При работе токарного станка кулачок 12, закрепленный в патроне 5 и поджатый вращающимся центром задней бабки 4, вращаясь на задаваемой частоте, контактирует с плунжерной парой 9, установленной во втулку 8 державки 7, закрепленной в резцедержателе 6, установленном на суппорте 3, который движется с заданной скоростью, что позволяет воздействовать на несущие элементы металлорежущего станка формируя усилие Р(t):

где Р0 - статическое;

ΔР - динамическое;

ω - частота вращения;

t - время;

z - количество заходов кулачка.

Это позволяет определять динамическую жесткость несущих элементах металлорежущего станка при помощи измерения виброперемещений по трем взаимно перпендикулярным направлениям датчиками, установленными на несущих элементах металлорежущего станка.

При этом необходимо выполнение условия, при котором:

где ωк - частота вращения кулачка;

ƒс - собственная частота кулачка.

Собственную частоту кулачка определяют по формуле:

где ск - жесткость кулачка, н/м;

mк - масса кулачка, кг.

А частоту возбуждения кулачка определяют по формуле:

где z - количество заходов кулачка;

n - количество оборотов в минуту.

При соблюдении условий представленных в выражениях (3) - (6) устройство позволяет определить, резонансные частоты несущих элементов металлорежущего станка. Это позволяет диагностировать несущие элементы металлорежущего станка по характеристикам динамической жесткости, а также выявить оптимальные режимы обработки заготовок для конкретного технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделочно-упрочняющей обработки сферических поверхностей деталей | 1985 |

|

SU1342708A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАВНОСТИ РАБОТЫ ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ ТОКАРНЫХ СТАНКОВ | 2005 |

|

RU2283729C1 |

| Устройство для обработки конических отверстий | 1991 |

|

SU1816560A1 |

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ТРУБ | 2010 |

|

RU2450895C2 |

| Способ фрезерования шлицевых и шпоночных пазов на внутренней поверхности втулки с использованием токарного станка | 2018 |

|

RU2677451C1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| Прибор для записи суммарных деформаций металлоружущих станков | 1974 |

|

SU528440A1 |

Изобретение относится к устройству для определения динамической жесткости несущих элементов металлорежущих станков в виде станины, передней и задней бабки и суппорта. Устройство содержит толкатель и плоскую Г-образную державку. Толкатель содержит втулку, в которую вставлена плунжерная пара, на выступающий конец которой надета пружина возврата, зафиксированная закругленным наконечником из материала, обладающего антифрикционными свойствами, и которая закреплена в резцедержателе. В резцедержателе закреплен один конец плоской Г-образной державки. К другому концу Г-образной державки, направленному вниз, прикреплена втулка так, что ось толкателя расположена под углами в 45° относительно опорных поверхностей Г-образной державки. В патроне передней бабки закреплена оправка, выполненная в виде кулачка с поверхностью переменной кривизны, контактирующего с наконечником. Акселерометры установлены на несущих элементах станка и подключены к аналого-цифровому преобразователю, который связан с ЭВМ. Технический результат: повышение точности определения динамической жесткости и оптимального режима работы металлорежущих станков. 4 ил.

Устройство для определения динамической жесткости несущих элементов в виде станины, передней и задней бабки и суппорта токарного станка, содержащее державку, выполненную с возможностью закрепления в резцедержателе станка, толкатель, выполненный в виде втулки, прикрепленной к державке, и вставленной во втулку плунжерной пары, на выступающем из втулки конце которой установлена возвратная пружина, зафиксированная наконечником, акселерометры, установленные на упомянутых несущих элементах станка для измерения их виброперемещений и подключенные к аналого-цифровому преобразователю, который связан с ЭВМ, и оправку, выполненную в виде кулачка с поверхностью переменной кривизны и с возможностью закрепления в патроне передней бабки и поджима вращающимся центром, установленным в задней бабке, и расположенную с возможностью контактирования с упомянутым наконечником, отличающееся тем, что державка выполнена плоской и Г-образной, один конец которой выполнен с возможностью закрепления в резцедержателе, а упомянутая втулка прикреплена к другому концу державки таким образом, что ось толкателя расположена под углами 45° относительно опорных поверхностей державки, при этом упомянутый наконечник выполнен закругленным из материала с антифрикционными свойствами.

| Научно-технический журнал "Контроль.Диагностика", 2013, N 9, стр | |||

| Горный компас | 0 |

|

SU81A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ ЖЕСТКОСТИСТАНКОВ | 0 |

|

SU255734A1 |

| Способ определения динамической податливости режущего инструмента | 1987 |

|

SU1509200A1 |

| Устройство для определения динамических характеристик металлорежущих станков | 1985 |

|

SU1282968A1 |

| СПОСОБ ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123923C1 |

| CN 103419085 A, 04.12.2013 | |||

| CN 102152173 A, 17.08.2011 | |||

| KR 100865758 B1, 28.10.2008. | |||

Авторы

Даты

2019-05-13—Публикация

2018-03-19—Подача