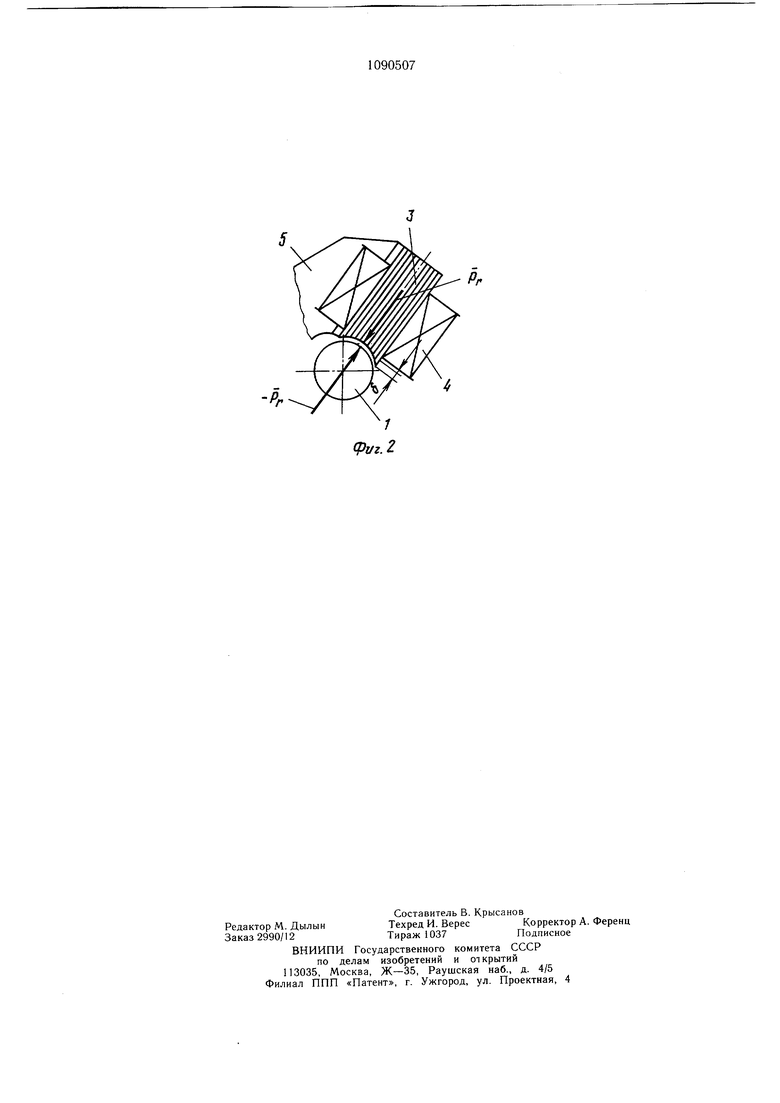

Изобретение относится к станкостроению и может быть использовано при многофакторных испытаниях металлорежущих станков. Известно устройство для испытания токарных станков, содержащее электромагнитный преобразователь, сердечник которого укреплен в резцедержателе, а якорь соединен со шпинделем 1. Недостатком данного устройства является дискретное управление пространственной ориентицией и зоной приложения силовых нагрузок. По основно.му авт. св. № 988460 устройство для определения радиальной динамической жесткости металлорежущих станков, в котором сердечник электромагнитного преобразователя связан с суппортом через поворотный кронштейн, а якорь закреплен в щпиндельном узле 2. Недостатком известного устройства является низкая точность моделирования силовых нагрузок из-за отсутствия возможности имитации осевых усилий. Цель изобретения - повышение точности испытаний и расширение спектра создаваемых нагрузок путем их моделирования в трехмерном пространстве. Цель достигается тем, что устройство для определения жесткости металлорежущих станков, содержащее якорь, закрепленный на щпиндельном узле, и расположенный радиально к якорю сердечник с обмотками возбуждения, связанный с суппортом продольного перемещения через поворотный кронщтейн, снабжено электромагнитным тормозом, кинематически связанным с суппортом. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - схема радиального расположения преобразователя. Устройство содержит якорь 1, размещенный в центрах 2 станка, сердечник 3 с катущками возбуждения 4. Сердечник 3 закреплен на поворотном кронштейне 5, установленном на суппорте 6 станка. На базовом элементе 7 станка, например станине, или вне станка укреплен электромагнитный тормоз 8, кинематически связанный с суппортом 6 через гибкую передачу, например ременную, содержащую ремень 9, закрепленный на противоположных сторонах кронштейна 5, и щкивы, один из которых 10 установлен на валу тормоза 8, а другой II - на базовом элементе 7 станка Устройство работает следующим образом. Якорю 1 сообщают вращение с частотой, соответствующей частоте вращения детали при резании. В электромагнитном преобразователе от катушек 4 возбуждения создается электромагнитный поток, замыкающийся через сердечник 3, воздущный зазор б и якорь 1. Пропорционально потоку между сердечником 3 и якорем I возникает силовое взаимодействие в нормальной к оси центров станка плоскости, которое определяет равные по закону изменения, пространственной ориентации и противополо H ie по направлению радиальные силы (Рр, -Рр), действующие на шпиндельную и суппортную группы станка. Одновременно включается осевая подача SQ суппорта б вдоль якоря 1 и тормоз, настроенный на тормозной крутящий момент М,. От тормоза 8 через гибкую передачу на кронштейн 5 и суппорт 6 передается сила Рр сопротивления, направленная в противоположную осевой подаче So сторону и пропорциональна я моменту My. Совокупность радиальных Р,, и осевых РО усилий образует пространственный силовой вектор Я, величина и направление которого зависят от соотноцшния по величине и направлению усилий /J, и /. Применение в устройстве преобразователей, программируемых электрическим сигналом, дает возможность автоматизации процесса моделирования нагрузок и управления им от ЭВМ в цифро-аналоговом виде. Конструктивное исполнение устройства, определяемое новой совокупностью элементов и связей, позволяет повысить точность моделирования условий эксплуатации станков при их испытаниях наряду с обеспечением быстрого воспроизведения по заданной программе широкого спектра силовых нагрузок, что позволяет более достоверно оценивать качество станков, например по характеристика.м жесткости, виброустойчивости и др. Предложенное устройство позволяет моделировать пространственный спектр нагрузок, характерный для реальных условий эксплуатации станков, вместо плоского спектра, моделируемого известными устройствами. Точность моделирования силовых воздействий для токарных станков по сравнению с известными решениями повышается примерно на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания токарных станков | 1983 |

|

SU1117129A1 |

| Устройство для моделирования силы резания | 1976 |

|

SU622116A1 |

| Устройство для испытания станка | 1989 |

|

SU1796347A1 |

| Устройство для имитации сил резания на токарном станке | 1991 |

|

SU1811987A1 |

| Устройство для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков | 1981 |

|

SU988460A1 |

| Устройство для определения динамических характеристик металлорежущих станков | 1981 |

|

SU994130A1 |

| Устройство для моделирования силы резания на металлорежущем станке | 1985 |

|

SU1325528A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ ЖЕСТКОСТИ НЕСУЩИХ ЭЛЕМЕНТОВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2018 |

|

RU2687341C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАДИАЛЬНОЙ ДИНАМИЧЕСКОЙ ЖЕСТКОСТИ ШПИНДЕЛЬНЫХ УЗЛОВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1995 |

|

RU2094177C1 |

| Устройство для имитации нагрузок в металлорежущих станках | 1990 |

|

SU1757771A1 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ по авт. св. № 988460, отличающееся тем, что, с целью повышения точности испытаний и расширения спектра создаваемых нагрузок путем их моделирования в трехмерном пространстве, оно снабжено электромагнитным тормозом, кинематически связанным с суппортом. (Л со о 01 о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Испытания токарных станков средних размеров на виброустойчивость без применения резания | |||

| ЭНИМС, М., 1976, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для определения радиальной динамической жесткости шпиндельных узлов металлорежущих станков | 1981 |

|

SU988460A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-07—Публикация

1982-07-26—Подача