Изобретение относится к металлургической промышленности и может быть использовано в качестве наполнителей композиционных покрытий, предназначенных для защиты поверхности деталей от разрушения абразивными и газоабразивными потоками в широком интервале температур.

Цель изобретения - повышение стойкости наполнителя в композиционных материалах с легкоплавкой связкой за счет увеличения пластичности, окалиностойко- сти и сцепляемости наполнителя со связкой.

В заявляемом материале используются гранулы наполнителей, полученные термоцентробежным распылением вращающихся стержней-электродов, охлажденные со скоростями 10 -10 К/с, содержащие по сравнению с известными бор в количестве 10,0-15,0%, меньше углерода и хрома, больше ванадия, ниобия и молибдена при отсутствии марганца, кремния, никеля, вольфрама. Содержание боры выбрано из условия получения структуры наполнителя с повышенными физко-механическими и физико-химическими характеристиками. Присутствие углерода предусмотрено в связи с наличием его в исходных шихтовых материалах технической чистоты. Введение ниобия в состав наполнителя обеспечивает высокие сопротивляемость изнашиванию газоабразивными потоками, прочность на сжатие и пластинчатость. При легировании хромом повышается температура плавления, твердость, прочность на сжатие и ока- линостойкость наполнителя. Молибден повышает твердость и насыпной вес гранул, ванадий - их окалиностойкость.

Выбранный комплекс и соотношение, элементов обеспечивают в отличие от известного материала повышение стойкости,

Х|

О

о

CJ 00

XI

пластичности, окалиностойкости наполнителя и улучшение сцепляемгости его со связкой МНМц 60-20-20 в композиционных материалах, полученных пропиткой,

Изобретение иллюстрируется следующими примерами.

Пример 1. Состав образца выбран таким, чтобы компоненты находились в минимальном значении, мас.%: С 0,01; В 10,0; Мо2,0; Nb3,0; У 1,0; Сг 1,5; Fe- остальное (наполнитель, сплав №1) и МНМц 60-20- 20 (связка), - ..,. ,..

Пример 2... Состав образца выбран .таким, чтобы компоненты находились в максимальном значении, мас.%:

00,15;В 15,0; Мо 3,0; N b 5,0; V 2,0; Cr 2,5; Fe - ост. (наполнитель, сплав ) и МНМ.ц 50-20-20 (связка). ;.

П р и м ер 3. Состав образца находится в среднем значении, ма.с.%;

С 0,05; В 12,7;; Мо 2,5; Mb 4,2; V 1,4; Сг 2,1%; Fe - ост. (наполнитель, сплав №3) и.

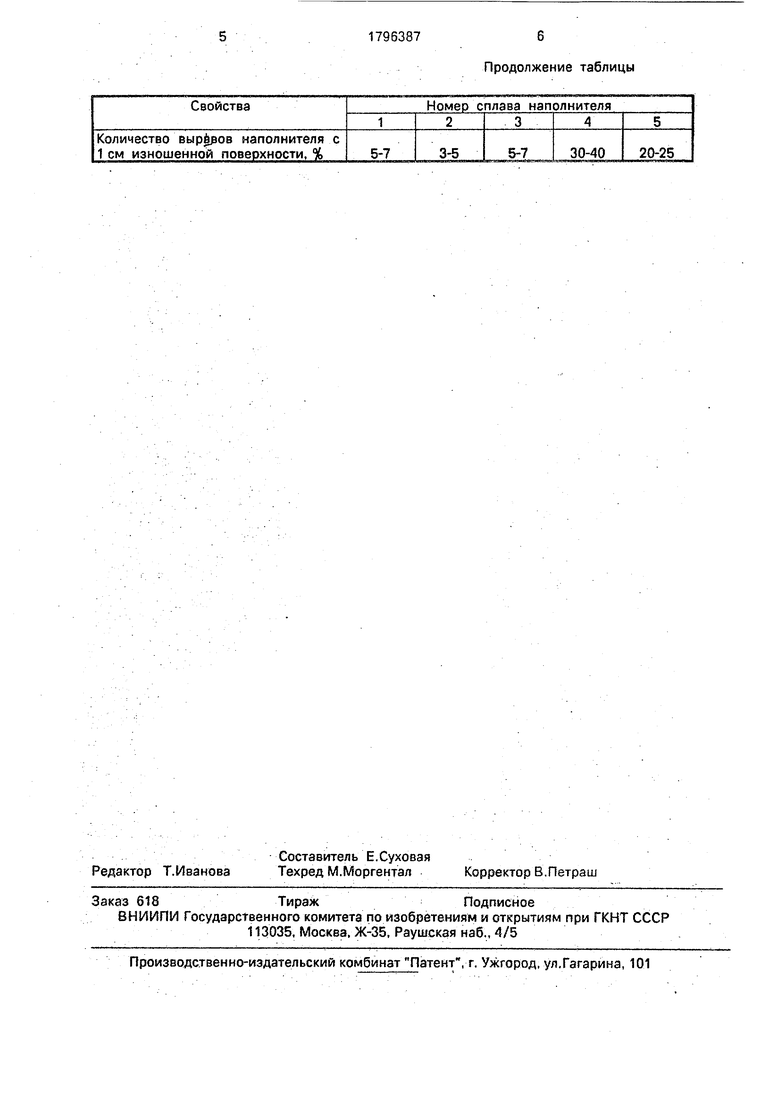

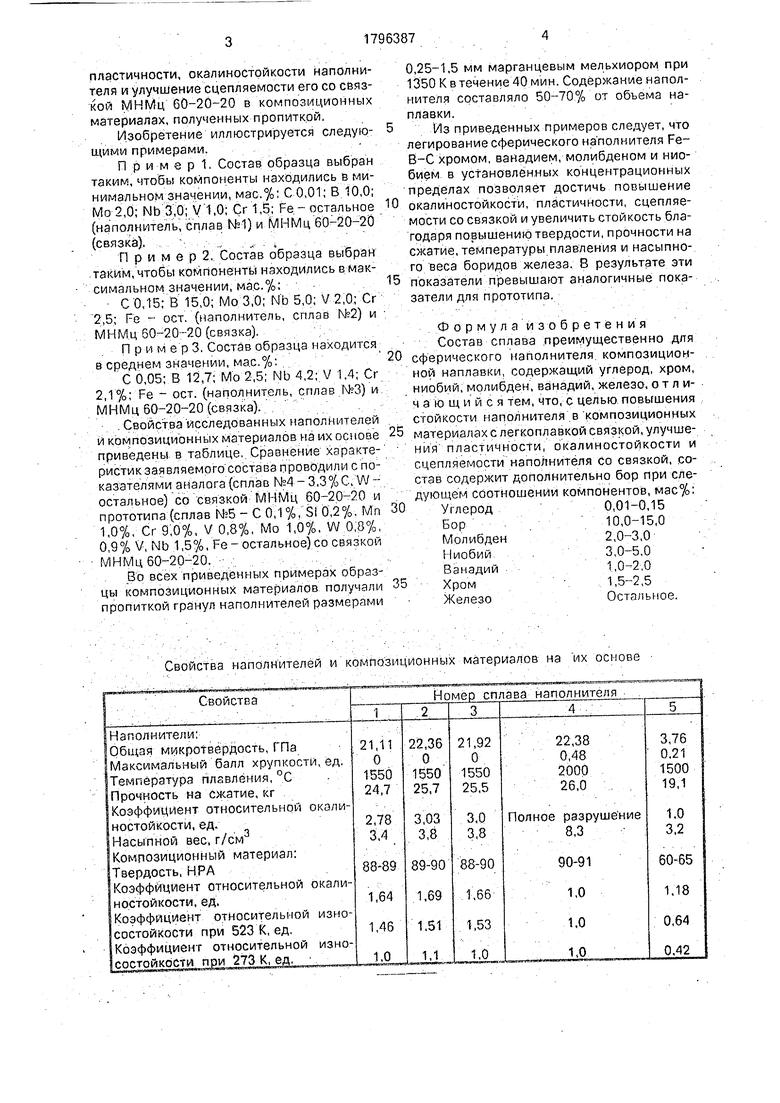

МНМц 60-20-20 (связка)... :.. .. . . Свойства исследованных наполнителей и композиционных материалов на их основе приведены в таблице.. Сравнение хзрзкте- ристикзаявляемого состава проводили с показателями аналога (сплав Ns4-3,3%C, W- остальное) со связкой МНМц 60-20-20 и прототипа:(спяав №5 - С 0,1 %, Si 0,2%. Мп

1,0%, Cr g;o%, v о,8%, MO i,o%, w о;8%,

0,9% V, Nb 1,5%, Fe-остальное)со связкой МНМц 60-20-20.;; .;. . . . ... .

Во всех приведенных примерах образцы композиционных материалов получали пропиткой гранул наполнителей размерами

0

5

0

5

0

5

0,25-1,5 мм марганцевым мельхиором при 1350 К в течение 40 мин. Содержание наполнителя составляло 50-70% от объема наплавки.

Из приведенных примеров следует, что легирование сферического наполнителя Fe- В-С хромом, ванадием, молибденом и ниобием в установленных концентрационных пределах позволяет достичь повышение окалиностойкости, пластичности, сцепляе- мости со связкой и увеличить стойкость благодаря повышению твердости, прочности на сжатие, температуры плавления и насыпного веса боридов железа. В результате эти показатели превышают аналогичные показатели для прототипа.

Ф о р м у л а и з о б р е т е н и я Состав сплава преимущественно для сферического наполнителя, композиционной наплавки, содержащий углерод, хром, ниобий, молибден, ванадий, железо, отличающийся тем, что, с целью повышения стойкости наполнителя в композиционных материалах с легкоплавкой связкой, улучшения пластичности, окалиностойкости и сцепляемое™ наполнителя со связкой, состав содержит дополнительно бор при следующем соотношении компонентов, мас%: Углерод0,01-0,15 Бор - 10,0-15,0 Молибден 2,0-3,0 Ниобий. . 3,0-5,0 Ванадий 1,0-2,0 Хром , ... 1,5-2,5 Железо Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ МЕТАЛЛУРГИИ ГРАНУЛ | 2015 |

|

RU2590792C1 |

| ПРИПОЙ НА ОСНОВЕ ТИТАНА ДЛЯ ПАЙКИ СПЛАВА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА НИОБИЯ | 2015 |

|

RU2600785C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ МЕТАЛЛУРГИИ ГРАНУЛ | 2010 |

|

RU2428497C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2011 |

|

RU2452600C1 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

| Состав коррозионно-стойкого покрытия для защиты технологического нефтехимического оборудования | 2016 |

|

RU2636210C2 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

Использование: изготовление сферического наполнителя для композиционной наплавки. Сущность изобретения: сплав содержит, мас.%: углерод 0,01-0,15, бор 10,0-15,0, молибден2,0-3,0, ниобий3,0-5,0, ванадий 1,0-2,0, хром 1,5-2,5, железо - остальное. Гранулы наполнителя получают термоцентробежным распылением вращающихся стержней - электродов. Охлаждают со скоростью 103-104 К/с, Указанный сплав позволяет улучшить пластичность, окалино- стойкость, а также сцепляемость наполнителя с легкоплавкой связкой. 1 табл. И С

Свойства наполнителей и композиционных материалов на их основе

Продолжение таблицы

| Юзвенко Ю.А | |||

| и др | |||

| Сферический релит | |||

| Способ получения и свойства | |||

| Порошковая металлургия, - Киев: 1975 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Авторское свидетельство СССР № 216868, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-23—Публикация

1990-10-15—Подача