Изобретение относится к электротехнической промышленности и может быть использовано при изготовлений углеродных теплоизоляционных изделий и материалов.

Известно использование коллоидного графита при производстве углеродного электроизоляционного материала на основе стеклоткани. Коллоидный графит вводится в связующее (смесь эпоксидной и фенолофор- мальдегидной смол) в качестве наполнителя для придания антифрикционных свойств материалу.

Недостатком данного способа является сложность и длительность процесса, использование термоотверждающихся смол в качестве пропитывающего вещества, оказывающих вредное воздействие на организм человека..

В качестве прототипа выбран способ обработки углеродных изделий, где для обработки углеродных волокнистых материалов используется смесь раство ра коллоидного графита и порошкообразных

графита и/или сажи. Описание практического осуществления способа, выбранного за прототип (пример 1, 2) и предлагаемого способа (пример 3, 4) приведены ниже.

Способ предназначен для нанесения покрытия на углеродные изделия. Он включает ряд операций: приготовление смеси коллоидного раствора графита и порошкообразного графита, нанесение смеси на поверхность изделия, термообработку и шлифовку. Получить слоистое изделие, используя способ во всем объеме защиты нельзя, так как после операции термообработки смесь коллоидного раствора графита и порошкообразного графита отверждается и полностью теряет склеивающие свойства. Цель изобретения - улучшение условий труда и теплоизоляционных свойств изделий.

Поставленная цель достигается за счет того, что в способе, включающем пропитку углеродного волокнистого материала уголе- родсодержащим связующим, компоновку

ел С

ч о о о о

N3

изделия и термообработку, в качестве связующего берут коллоидный раствор графита, а также За счет дополнительного введения в коллоидный раствор графита коллоидного раствора сажи в следующем соотношении, мае. %:

Коллоидный раствор графита 96-98

Коллоидный раствор сажи2-4

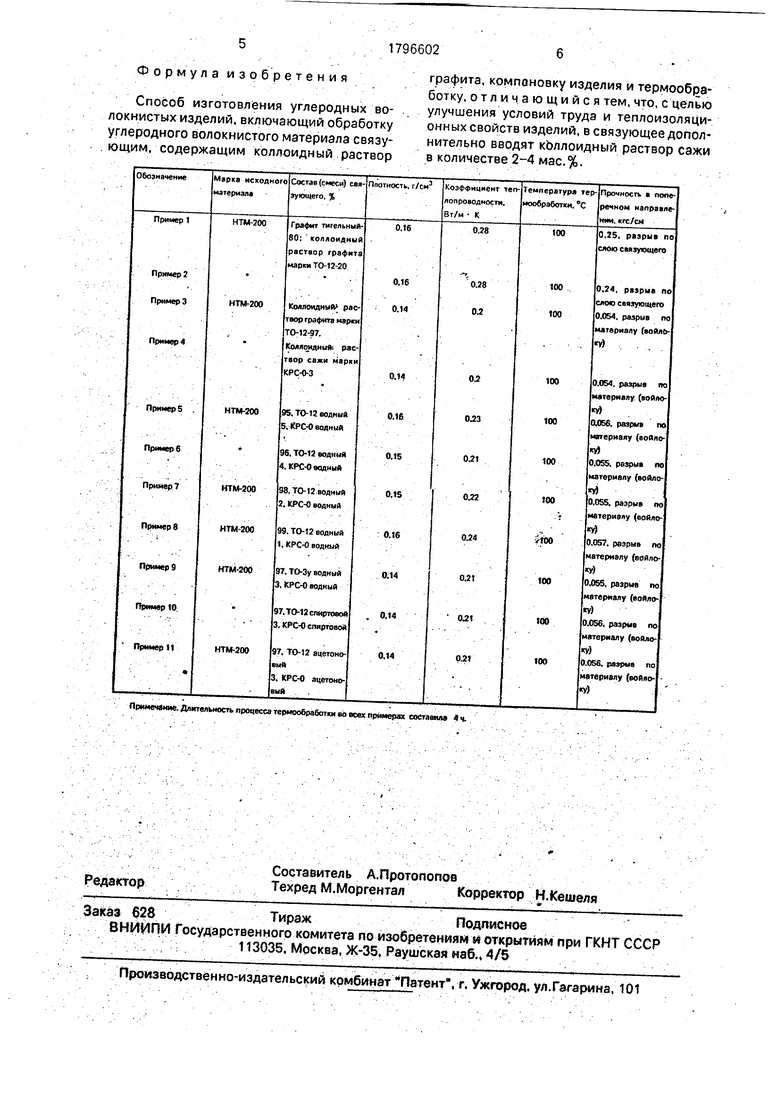

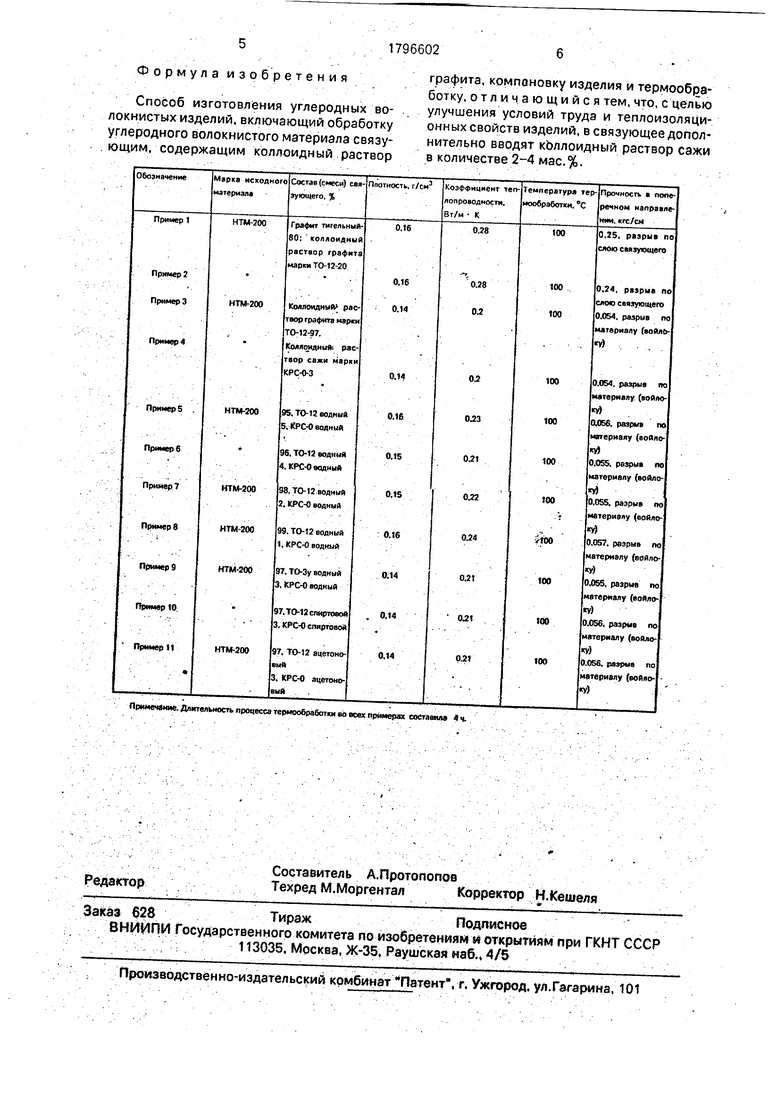

П р им е р 1. Смешали 16 г (80 вес.%) графита тигельного ГТ ГОСТ 4596-75 и 40 г (20 вес.%) 10%-ного водного коллоидного раствора марки ТО-12 ТУ 16.538:317-77. Полученную пасту равномерно распределили по поверхности пластины материала НТМ-200 ТУ 16.538.357-80, размером 100 х 100 мм. На покрытую смесью поверхность положили вторую пластину материала НТМ- 200, на которую вновь нанесли пасту из графита, и коллоидного раствора графита. Операцию повторили еще 3 раза до получения образца из 5 слоев/ пластин материала НТМ-200. Полученный образец поместили в сушильный шкаф, нагретый до 100°С и тер- мообработали для удаления летучих компонентов. Измерили плотность, коэффициент теплопроводности полученного материала, прочность в поперечном направлении. Данные измерений приведены в таблице.

ПримерЗ. То же, что и в примере 1, но полоску материала НТМ-200 с нанесенной пастой навили на цилиндрическую металлическую основу диаметром 20 мм в 8 рядов.

П р и м е р 3. Пластины углеродного материала НТМ-200, размером 100x100 мм, пропитали связующим следующего состава, мас.%:

Водный коллоидный

раствор графита

марки КМ 2 Т1 16538317-77 97

Водный коллоидный

раствор сажи марки КРС-ОТУ16538317-77 3

Скомпоновали образец из 5 слоев пластин и термообработали в сушильном шкафу при 100°С. Измерили плотность, коэффициент теплопроводности полученного материала, прочность в поперечном направлении. Данные измерений приведены в таблице,

П р им е р 4. То же, что и в примере 3, но пропитанную полоску материала НТМ- 200 навили на цилиндрическую металлическую основу диаметром 20 мм в 8 рядов.

П р и м е р 5. То же, что и в примере 1, но в качестве связующего использовали смесь следующего состава, мас.%:

Водный коллоидный.

раствор графита

марки ТО-12 ТУ 16-538.317-77 95

Водный коллоидный

раствор сажи марки КРС-ОТУ 16-538.317-775 Примерб. То же, что и в примере 1, но в качестве связующего использовали смесь следующего состава, мас.%:

Водный коллоидный

раствор графита марки ТО-12 ТО 16.538.317-77 96

Водный коллоидный

раствор сажи

марки КРС-0 ТУ 16.538.317-774

П р и м е р 7. То же, что и в примере 1, но в качестве связующего использовали смесь следующего состава, мас.%:

Водный коллоидный

раствор графита

марки ТО-12 ТУ 16.538.317-7798 Водный коллоидный

раствор сажи марки

КРС-ОТУ 16-538.317-772

П р и м е р 8. То же, что и в примере 1, но в качестве связующего использовали смесь следующего состава, мас.%:

Водный коллоидный

раствор графита марки

ТО-12 ТУ 16-538.317-7799

Водный коллоидный раствор сажи

марки КРС-0 ТУ 16-538.317-77 1

П р и м е р 9. То же, что и в примере 1, но в качестве связующего использовали смесь следующего состава, мас.%: -Водный коллоидный... .

раствор графита марки ТО-3 ТУ 16-538.317-7797

Водный коллоидный

раствор сажи мар- Ки КРС О ТУ 16-538.317-773

П р и мер .10. То же, что и в примере 1, но в качестве связующего использовали смесь следующего состава, мас.%:

Спиртовой коллоидный раствор графита марки ТЬ-12 ТУ 16-538.317-7797

Спиртовой коллоидный

раствор сажи марки

КРС-0 ТУ 16-538.317-773 П р и м е р 11. То же, что и в примере 1, но в качестве связующего использовали смееь следующего состава, мас.%:

Ацетоновый коллоидный

раствор графита марки ТО-12 ТУ 16-538.317-77 97

Ацетоновый коллоидный

раствор сажи марки

КРС-0 ТУ 16-538.317.773

Формула изобретения

Способ изготовления углеродных волокнистых изделий, включающий обработку углеродного волокнистого материала связующим, содержащим коллоидный раствор

графита, компоновку изделия и термообработку, от л и ч а ю щи и с я тем, что. с целью улучшения условий труда и теплоизоляционных свойств изделий, в связующее дополнительно вводят коллоидный раствор сажи в количестве 2-4 мае. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ПОРОШКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041859C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1788684A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| Композиционный электропроводный материал | 1990 |

|

SU1810913A1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2265630C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ РАДИОЗАЩИТНЫХ ПЛИТНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2531817C1 |

| Наномодификатор строительных материалов | 2016 |

|

RU2637246C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2061713C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 2022 |

|

RU2782268C1 |

| Суспензия для демпфирующего слоя керамической формы в литье по выплавляемым моделям (варианты) | 2022 |

|

RU2803907C1 |

Использование: электротехническая промышленность, при изготовлении углеродных теплоизоляционных изделий и материалов. Сущность изобретения: обрабатывают углеродный волокнистый материал связующим, содержащим в мас.%: коллоидный раствор графита - 96-98, коллоидный раствор сажи - 2-4, компонуют изделие и проводят его сушку. Характеристика изделий: коэффициент теплопроводности материала - 0,2 Вт/м К. Прочность - 0,054- 0,056 кгс/см2. 1 табл.

Примечание. Длительность процесса термообработки «о всех примерах составили 4ч.

| Электроизоляционный материала | 1970 |

|

SU497321A1 |

| Авторское свидетельство СССР N 1749207 по з | |||

| № 4774386/33. | |||

Авторы

Даты

1993-02-23—Публикация

1990-04-28—Подача