Изобретение относится к электротехнике и касается способа получения углеродного порошка из волокнистого материала для изготовления углеграфитовых изделий.

Известен способ получения углеродного порошка путем измельчения исходного волокна в жидкой среде под воздействием лопастной мешалки и мелющих шаров из твердого материала [1]

Перед началом измельчения емкость заполняется жидкостью, например, водой, после чего включается привод лопастной мешалки. Под ударами мелющих шаров и лопастной мешалки загруженное волокно измельчается и скапливается на дне емкости. После завершения процесса мешалку останавливают и отфильтровывают мелкодисперсное волокно.

Известен также способ получения углеродного порошка, включающий термообработку волокнистого материала, измельчение [2] Перед началом измельчения углеродные нити укладывают с перекрещиванием между двумя вертикально расположенными плоскими плитами. После упаковки волокон их многократно сжимают плитами до образования тонкодисперсного углеродного волокнистого порошка.

Недостатком такого способа является необходимость специальной укладки и упаковки их перед сдавливанием.

Кроме того, при многократном сжатии первоначальная упаковка волокон нарушается после первого сжатия, а сжатие беспорядочно расположенных мелких отрезков приводит к образованию большого количества углеродной пыли. Производительность такого способа сравнительно низкая и составляет приблизительно 5-10 кг/ч.

Целью изобретения является повышение производительности способа, а также повышение выхода годного порошка за счет снижения содержания в готовом продукте пылевых частиц.

Поставленная цель достигается тем, что в известном способе получения углеродного порошка, включающем термообработку волокнистого материала и измельчение, перед термообработкой проводят пропитку волокнистого материала термореактивной смолой, взятой в количестве 5-10 мас. термообработку осуществляют при 600-900оС, после чего проводят измельчение термообработанного волокнистого материала до дисперсности порошка 50-1000 мкм.

Общими признаками изобретения и прототипа являются термообработка волокнистого материала и его измельчение.

Отличительными признаками являются пропитка волокнистого материала перед термообработкой термореактивной смолой, взятой в количестве 5-10 мас. термообработка при 600-900оС и измельчение материала до дисперсности порошка 50-1000 мкм.

Сущность изобретения заключается в следующем. Углеродный волокнистый материал, пропитанный термореактивной смолой и термообработанный при температуре 600-900оС, приобретает хрупкость за счет образования углеродного волокна, композиционно объединенного со стеклоуглеродом (Фиалков А.С. Углеграфитовые материалы. М. Энергия, 1979, с.136). Данное обстоятельство позволяет производить размол полученного материала более эффективно и до требуемой дисперсности без образования пылевых частиц.

В качестве волокнистого материала могут быть использованы войлок иглонабивной непрерывный (ВИН-250), изготов- ленный на основе вискозного волокна, ткань на основе полиакрилонитрильных волокон УКН П/5000, вискозное волокно УТ250 и др.

П р и м е р 1. 95 мас. войлока иглонабивного непрерывного (ВИН-250) ТУ16.538.014-76 пропитали в растворе фурфуролофенолоформальдегидной смолы (ТУ 6-05-1187-75) в пропиточной установке в течение 10 мин. Содержание пропитки составило 5 мас. Пропитанные волокна после сушки подвергали термообработке в печи Ц 105 при температуре 900оС. После термообработки были получены углеродные волокна, композиционно объединенные со стеклоуглеродом, которые подвергали предварительному размолу на молотковой дробилке БДМ 400, а затем измельчению до дисперсности 50-1000 мкм на вибромельнице М400/1,5 в течение 30 мин.

П р и м е р 2. Углеродный порошок получали по технологии примера 1, но в качестве пропитки был использован бакелитовый лак (спиртовой р-р пульвербакелита) ГОСТ 901-78. Термообработку проводили при температуре 600оС.

П р и м е р 3. Технология получения углеродного порошка по примеру 1, но пропитку проводили в течение 5 мин, содержание пропитки составило 0,5 мас.

П р и м е р 4. Технология получения углеродного порошка по примеру 1, но пропитку проводили в течение 15 мин, содержание пропитки составило 10 мас.

П р и м е р 5. Технология получения углеродного порошка по примеру 1, но пропитку проводили в течение 2 мин, содержание пропитки составило 0,4 мас.

П р и м е р 6. Технология получения углеродного порошка по примеру 1, но пропитку проводили в течение 20 мин, содержание пропитки составило 11 мас.

П р и м е р 7. Процесс по примеру 1, однако размол проводили в течение 40 мин, затем проводили рассев на сите с размером ячейки 45 мкм, был получен углеродный порошок дисперсностью 30-45 мкм.

П р и м е р 8. Процесс по примеру 1, однако размол проводили в течение 10 мин, был получен углеродный порошок дисперсностью 1100-1300 мкм.

П р и м е р 9. По технологии примера 1, но в качестве исходного волокнистого материала был использован нетканый теплоизоляционный материал НТМ-200.

П р и м е р 10. По технологии примера 1, но был использован волокнистый материал ВМН-4, изготовленный на основе полиакрилонитрильных волокон.

П р и м е р 11. Изготовление углеродного порошка проводили по технологии примера 1, но в качестве волокнистого материала было использовано вискозное волокно УТ-250 (ТУ 16-88-ИЛЕА 349738-004ТУ).

П р и м е р 12. Изготовление углеродного порошка проводили по технологии примера 1, но в качестве волокнистого материала была использована ткань на основе полиакрилонитрильных волокон УКН П/5000 (ТУ 6-06-4152-87).

П р и м е р 13. Изготовление углеродного порошка проводили по технологии примера 1, но в качестве пропитывающей термореактивной смолы была использована эпоксидная смола (ТУ 6-06-1584-86).

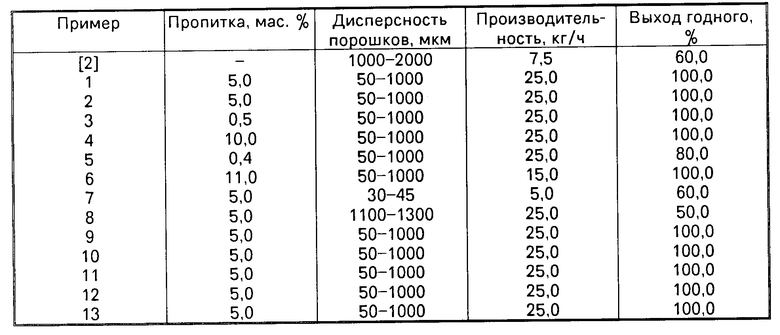

Данные по прототипу и примерам 1-13 представлены в таблице.

Как видно из таблицы, производительность способа и выход годного углеродного порошка по примерам 1-4, 9-13 значительно выше по сравнению с прототипом. При содержании пропитки в углеродном порошке ниже 5,0 мас. (пример 5) и более 10,0 мас. (пример 6) соответственно снижается выход годного (пример 5) или снижается производительность (пример 6). Для изготовления образцов углеграфитовых изделий была использована композиция щеток марки ЭГ14. Однако с целью введения 10 мас. полученного углеродного порошка дисперсностью 50-1000 мкм содержание кокса было снижено с 48,5 до 38,5 мас.

Из данной композиции были изготовлены щетки электрических машин (чертеж ИЛЕА 685211747, размером 8 х 20 х 32 мм), которые испытывали на реальной машине типа 4П-1000-2, и вкладыши подшипников скольжения (ТУ 16-539065-76, размером 16 х 10 х 150 мм), которые испытывали на автомобиле "Москвич 412".

Испытанные углеграфитовые изделия удовлетворяли требованиям эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1996 |

|

RU2097886C1 |

| ГРАНУЛИРОВАННЫЙ АДСОРБЕНТ НА ОСНОВЕ ФТОРУГЛЕРОДА | 1992 |

|

RU2038594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2037231C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1990 |

|

RU1809725C |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1999 |

|

RU2166817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНОПАТОЧНОГО ПОРОШКА ДЛЯ КРЕПЛЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА К ТЕЛУ ЩЕТКИ | 1998 |

|

RU2150163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2003 |

|

RU2245596C1 |

| Композиция для изготовления коллекторов и контактных колец электрических машин | 1982 |

|

SU1046812A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2176119C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2152307C1 |

Сущность изобретения: способ получения углеродного порошка включает термообработку при 600-900°С волокнистого материала и измельчение, причем перед термообработкой проводят пропитку волокнистого материала термореактивной смолой, взятой в количестве 5-10 мас. после чего измельчают термообработанный волокнистый материал до дисперсности 50-1000 мкм. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ПОРОШКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ, включающий термообработку волокнистого материала и измельчение, отличающийся тем, что, с целью повышения производительности и выхода годного порошка, перед термообработкой проводят пропитку волокнистого материала термореактивной смолой, взятой в количестве 5 10 мас. и термообработку осуществляют при 600 900oС с последующим измельчением до дисперсности порошка 50 1000 мкм.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Комбинированный штамп для вытяжки пробивки отверстий | 1929 |

|

SU29462A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1995-08-20—Публикация

1991-06-28—Подача