Изобретение относится к ненасыщенным эфирам, конкретно к усовершенство- ; ванному споСобу получения винилового эфира циклогексанола, являющегося сырьем для синтеза полимеров специального назначения.

Известен многостадийный способ получения винилового эфира 2,3,3-триметил- циклолентанола на основе 3-карена, который на первой стадии обрабатывают озоном в среде 80%-ной СНзСООН и затем полученный озонид подвергают восстановительному разложению, превращая в 2,2- дмметил-3-ацетонилциклопропилуксусный альдегид (1) с выходом 68%. Последний взаимодействует с этиленгликолем в кипящем, бензоле в присутствии п-толуолсульфокис- яоты, образуя 2,2-диметил-З-ацетонилцик- яопропилэтиленацеталь (II), выход которого 80%. Далее этиленацеталь (II) обрабатывают в водном метаноле при 0°С гидридом натрия, реакционную смесь экстрагируют

бензолом, экстракт промывают водой, получают 2,2-диметил-3-(2-гидроксипро- пил)циклопропилуксусный этиленацеталь (III)с выходом 86%, который далее циклизу- ют в 8инил-2,3,3-триметйлциклопентиловый эфир (выход 48%) перегонкой над щавелевой кислотой (Пат, ПНР № 140333. МКИ С 07 С 43/188; 1987). Рассмотренный способ можно считать аналогом предполагаемого изобретения.

Прототипом предполагаемого изобретения является гтолучение винилового эфира циклогексавола {}) из ацетилена и циклогексанола при температуре 150°С в присутствии КОН под давлением ацетилена {W.Reppe Vlnyllerung //Anhalen der Chemle. 1956. Т. 601. S. 81-138.- М.Ф.Шостаковский. Н.А.Герштейн //Синтезы органических соединений. М.: Изд-во Академии наук СССР, 1952. 4825с.). Выход целевого продукта 1 - 68-79%.

Недостатки прототипа следующие:

ел

С

Ч

о

§

со

1. Нетехнологичность (взрывоопасность) процесса в связи с необходимостью использования высокого (15-20 ати) давления ацетилена.

2. Высокая температура процесса (150°С), и, следовательно, высокая его энергоемкость.

3. Сравнительно невысокий выход (68-79%) винилового эфира циклогексанола.

4. Условия реакции (температура и давление) способствуют протеканию побочных процессов автоконденсации ацетилена, что приводит к снижению выхода и чистоты целевого продукта,

Целью изобретения является упрощение процесса и увеличение выхода винилового эфира циклогексанола.

Поставленная цель достигается тем, что циклогексзнол обрабатывают ацетиленом при атмосферном: давлении и температуре 100-125°С в присутствии 1-2 моль КОН на 1 моль циклогексанола в среде диметил- сульфокейда, взятом в количестве 4,87-16,2 моль, и продукт выделяют экстракцией петролейным эфиром. .

,. Отличием данного способа является то, что процесс ведут в среде диметилсульфок- сида при атмосферном давлении и тем пера туре 100- 125°С при мольном соотношении циклогексанол:ацетилен:гидроксид ка- лия:диметцлсульфоксид равном 1:10:1- 2:4,87-16,2.

П р и мер 1. В реакционную колбу объемом 150 мл, снабженную эффективным обратным холодильником, термометром, мешалкой, капельной воронкой и бэрботе- ром для подачи ацетилена, помещают 100 мл (90,8 г, 1,16 моль) ДМСО и 5,6 г (0.1 моль) КОН, нагревают до 110°С в течение 1 ч, Массовое соотношение щелочь - ДМСО 1:16,2. После охлаждения до 80°С пропускают через суспензию ацетилен ( 2,5 л), добавляют 10 г (0,1 моль) цйклогексилового спирта и нагревают до 115°С. Количество пропущенного ацетилена 26 л (25 г, 1 моль). Время реакции винилирования 2 ч, молярное соотношение спирт-ацетилен 1:10. По окончании реакции охлажденную реакционную смесь экстрагируют петролейным эфиром в соотношении 1:1. Эфирный слой отделяют на делительной воронке, после удаления эфира получают 12,47 г винштово го эфира циклогексанола. Выход-99%. Т.кип. (80 мм рт.ст.); по20 1,4546; d420 0,8880. Найдено, %: С 76,19; Н 11,11; СвНнО. Вычислено, %: С 76,05; Н 10,95. ИК-спектр (): 800; 1060; 1190; 1230; 1310; 1360; 1440; 1620:2840; 2910,

Согласно данным ГЖХ чистота винилового эфира циклогексанола составляет

99,0% (хроматограф ЛХМ 8 МД, колонка 10 ммх 1,5м, 1% ПЭГ 20 М на NaCI.

П р и м е р 2. По аналогии с примером 1 5,6 г (0,1 моль) КОН, 60 мл (54,5 г, 0,7 моля)

ДМСО нагревают до 100°С в течение 1 ч. Массовое соотношение щелочь - растворитель 1:9,7. После насыщения ацетиленом (2 л) добавляют 20 г (0,2 моль) циклогексанола и нагревают до 115°С. Количество пропущенного ацетилена 35 л (45,6 г, 1,5 моль). Время реакции винилирования 5 ч, молярное соотношение спирт - ацетилен 1:10. По окончании реакции охлажденную реакционную смесь экстрагируют петролейным эфиром. После удаления эфира получают 7,94 г винилового эфира циклогексанола. Выход - 63%.. :

Пример 3. По аналогии с примером 1 из5,6 г (0,1 моль)КОН, 60мл (54,5 г, 0,7 моль)

ДМСО нагревают до 100°С в течение 1ч. Массовое соотношение щелочь - растворитель 1:9,7. После насыщения ацетиленом (2,5 л) добавляют 10 г (0,1 моль) циклогексанола и нагревают до 115°С. Количество

пропущенного ацетилена 26 л (25 г, 1 моль). Время винилирования 2 ч, молярное соотношение спирт - ацетилен 1:10. Получают 11,34 г винилового эфира циклогексанола. Выход 90%.

П р и ме р 4. По аналогии с примером 1 .2,8 (0,05 моль) КОН, 60 мл (54,5 г, 0,7 моль) ДМСО нагревают до 110°С в течение 1ч. Массовое соотношение щелочь - растворитель 1:19,5. После насыщения ацетиленом

( 2 л) добавляют 10 г (0,1 моль) циклогексанола и нагревают до 115°С, количество пропущенного ацетилена 26 л ( 25 г, 1 моль). Время винилирования 2 ч, молярное соотношение спирт- ацетилен 1:10. Получают5,67

г винилового эфира циклогексанола. Выход 45%.

П ри мер 5. По аналогии с примером 1 11,2 г (0,2 моль) КОН, 60 мл (54,5 г, 0,7 моль) ДМСО нагревают до 110°С в течение 1 ч,

Массовое соотношение щёлочь - растворитель 1:4,87. После насыщения ацетиленом л) добавляют 10 г (0,1 моль) циклогекса нолаи нагревают до 115°С. Количество пропущенного ацетилена 26 л ( 25 г, 1 моль),

Время винилирования 2 ч, молярное соотношение спирт - ацетилен 1:10. Получают

11,59 г винилового эфира циклогексанола. Выход 92%.

Пр и м ер 6. По аналогии с примером 1

5,6 г (0,1 моль) КОН, 60 мл (54,5 г, 0,7 моль) ДМСО нагревают до 110°С в течение 1ч. Массовое соотношение щелочь - растворитель 1:9,7. После насыщения ацетиленом ,5 л) добавляют 10 г (0,1 моль) циклогек- еанолаи нагревают до 125 130°С. Количество пропущенного ацетилена 26 л (25 г, 1 моль). Время винилирования 2 ч. молярное соотношение спирт-ацетилен 1:10. Получают 7,56 г винилового эфира циклогексанола. Выход 60%.,

П р и м е р 7. По аналогии с примером 1 5,6 г (0,1 моль) КОН, 60 мл (54,5 г, 0,7 моль) ДМСО нагревают до 110°С в течение 1 ч. Массовое соотношение щелочь - растворитель 1:9,7. После насыщения ацетиленом (2,5 л) добавляют 10 г (0,1 моль) циклогексанола и нагревают до 100°С. Количество пропущенного ацетилена 26 л (25 г, 1 моль). Время винилирования 2 ч, молярное соотношение спирт - ацетилен 1:10. Получают 6,3 г винилового эфира циклогексанола. Выход 50% ... -.-:. .-.. ;,

Пример 8. По аналогии с примером 1 5,6 г (0,1 моль) КОН, 60 мл (54,5 г, 0,7 моль) ДМСО нагревают до 110°С в течение 1 ч. Массовое соотношение щелочь - растворитель 1:9,7. После насыщения ацетиленом (2,5 л) добавляют 10 г (0,1 мрль) циклогексанола и нагревают до 115°С. Количество пропущенного ацетилена 26 л (25 г, 1 моль), Время винилирования 1ч молярное соотношение спирт - ацетилен 1:10, Получают 6,3 г винилового эфира циклогексанола. Выход

50%.. . -;- /.

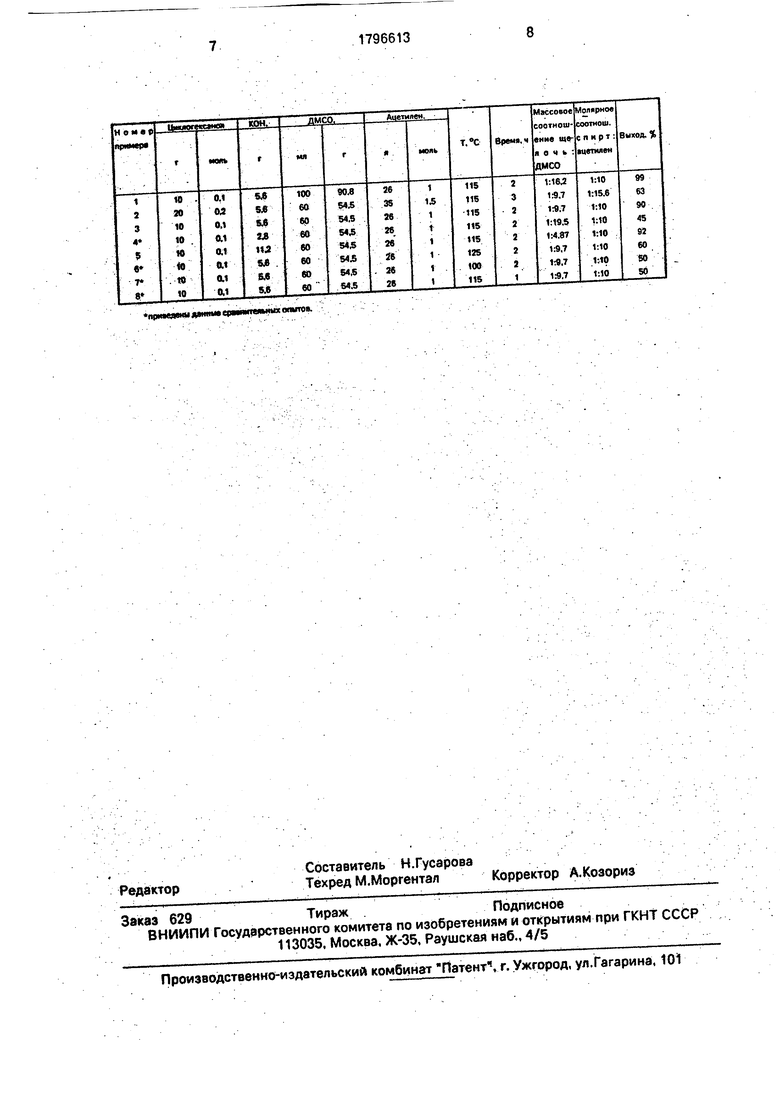

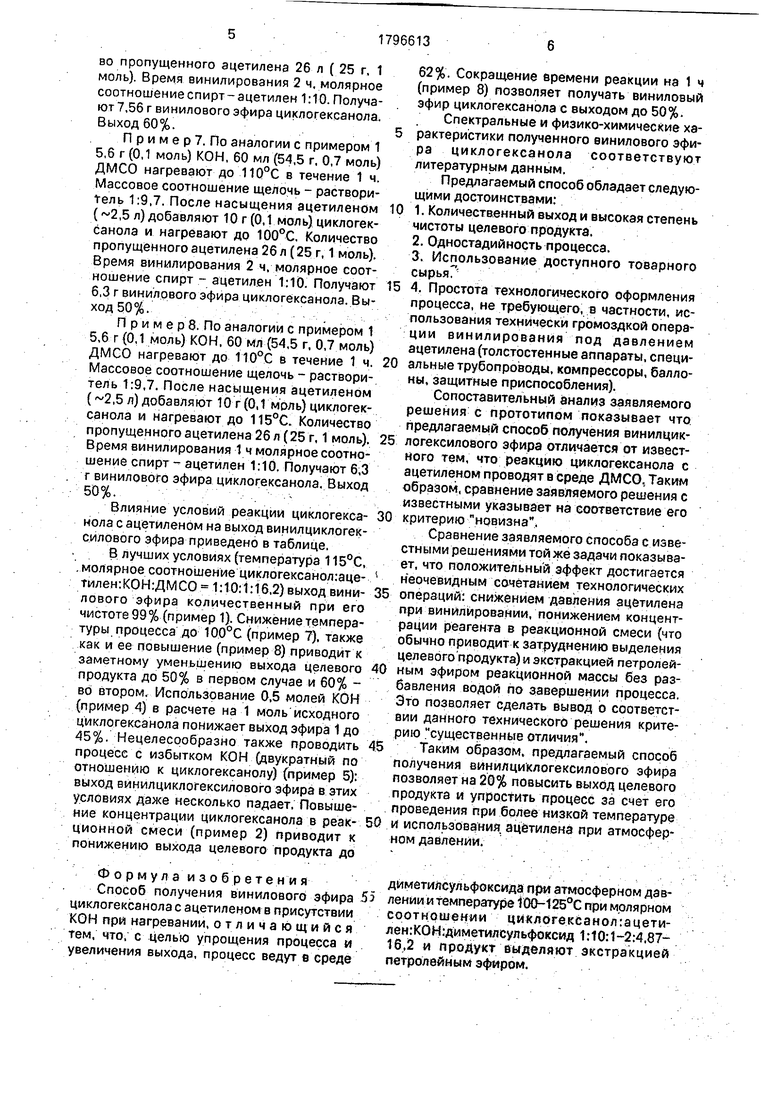

Влияние условий реакции циклогекса- нола с ацетиленом на выход винилциклогексилового эфира приведено в таблице.

В Лучших условиях (температура 115°С, .молярное соотношение циклогексанол:аце- тилен:КОН:ДМСО 1:10:1:16,2) выход вини- левого эфира количественный при его чистоте 99% (пример 1). Снижение температуры процесса до 100°С (пример 7). также как и ее повышение (пример 8) приводит к заметному уменьшению выхода целевого продукта до 50% в первом случае и 60% - во втором. Использование 0,6 молей КОН (пример 4) в расчете на 1 моль исходного циклогексанола понижает выход эфира 1 до 45%. Нецелесообразно также проводить процесс с избытком КОН (двукратный по отношению к циклогексанолу) (пример 5): выход винилциклогексилового эфира в этих условиях даже несколько падает/Повышение концентрации циклогексанола в peak- ционной смеси (пример 2) приводит к понижению выхода целевого продукта до

Формула и зобретения Способ получения винилового эфира циклогексанола с ацетиленом в присутствии КОН при нагревании, отличающийся тем. что, с целью упрощения процесса и увеличения выхода, процесс ведут в среде

62%. Сокращение времени реакции на 1 ч (пример 8) позволяет получать виниловый эфир циклогексанола с выходом до 50%.

Спектральные и физико-химические характеристики полученного винилового эфира циклогексанола соответствуют литературным данным.

Предлагаемый способ обладает следующими достоинствами:

1. Количественный выход и высокая степень чистоты целевого продукта.

2. Одностадийность процесса.

3. Использование доступного товарного сырья

4. Простота технологического оформления процесса, не требующего, в частности, использования технически громоздкой операции винилирования под давлением ацетилена (толстостенные аппараты, специальные трубопроводы, компрессоры, баллоны, защитные приспособления).

Сопоставительный анализ заявляемого решения с прототипом показывает что предлагаемый способ получения винилциклогексилового эфира отличается от известного тем, что реакцию циклогексанола с ацетиленом проводят е среде ДМСО, Таким образом, сравнение заявляемого решения с известными указывает на соответствие его критерию новизна.

Сравнение заявляемого способа с извести ыми решениями той же задачи показыва- ет, что положительный эффект достигается неочевид н ы м сочетанием технологичес ких операций: снижением давления ацетилена при винилйровании, понижением концентрации реагента в реакционной смеси (что обычно приводит к затруднению выделения целевого продукта) и экстракцией петролей- ным эфиром реакционной массы без разбавления водой по завершении процесса. Это позволяет сделать вывод о соответствии данного технического решения критерию существенные отличия.

Таким образом, предлагаемый способ получения винилциклогексилового эфира позволяет на 20% повысить выход целевого продукта и упростить процесс за счет его проведения при более низкой температуре и использований, ацетилена при атмосферном давлении.

дйметилсульфоксида при атмосферном давлении и температуре 100-125°С при молярном соотношении циклогексанол:ацети- лен:КОМ:диметилсульфоксид 1:10:1-2:4.87- 16,2 и продукт выделяют экстракцией петролейным эфиром.

примяанц дттм зммтжяш опмтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛОВЫХ ЭФИРОВ НИЗШИХ СПИРТОВ | 1986 |

|

SU1504969A1 |

| Способ получения виниловых эфиров | 2019 |

|

RU2717099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛФУРФУРИЛОВЫХ ЭФИРОВ | 2008 |

|

RU2359965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИВИНИЛФОСФИНОВОЙ КИСЛОТЫ ИЗ КРАСНОГО ФОСФОРА И АЦЕТИЛЕНА | 2015 |

|

RU2632816C2 |

| Способ получения виниловых эфиров аминофенолов | 2016 |

|

RU2640808C1 |

| Способ получения аллилвинилового эфира | 1986 |

|

SU1353770A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАКИС-(ВИНИЛОКСИМЕТИЛ)МЕТАНА | 1987 |

|

SU1504968A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАМИНОПРОИЗВОДНЫХ АЦЕНАФТЕНА ИЛИ ФЛУОРЕНА ИЛИ АТРАХИНОНА1Изобретение касается получения новой группы мономеров, в частности способа получения новых винильных аминопроизводных ароматического ряда: аценафтена, флуорена антрахинона, которые могут найти применение в качестве красителей для крашения полимеров, сополимеров и химических волокон.По предложенному способу соответствующие аминопроизводные аценафтена или флуорена или антрахинона обрабатывают ацетиленом в среде органического растворителя, например бензола в присутствии катализатора— смеси едкой щелочи с гидроокисью цинка нри 180—210°С, под давлением с последующим выделением целевого продукта известными приемами. | 1973 |

|

SU374358A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ФЕНИЛПИРРОЛА | 2009 |

|

RU2397974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛСУЛЬФИДОВ | 2005 |

|

RU2284320C1 |

Использование: для получения полимеров специального назначения. Сущность: способ получения винилового эфира циклогексанола. Выход 90-99%, Реагент 1: цикло- гексанол. Реагент 2: ацетилен. Условия реакции: растворитель - димётилсульфок- сид, температура - 100-125°С в присутствии КОН, молярное соотношение реагент 1:реагент2;КОН:растворитель равно 1:10:1- 2:4,8746,2, полученный продукт выделяют | экстракцией петролейным эфиром, 1 табл.

| Противопыльный фильтрующий респиратор "РПЦ-22" | 1961 |

|

SU140333A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| W.Reppe Annalen der Chemle | |||

| ПИЛЬНЫЙ СТАНОК ДЛЯ ВАЛКИ ЛЕСА И ПОПЕРЕЧНОЙ РАСПИЛОВКИ | 1921 |

|

SU601A1 |

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

Авторы

Даты

1993-02-23—Публикация

1990-11-06—Подача