Последующую обработку и разделение продуктов реакции проводят аналогично первому примеру.

Получают дивинил-5,6-диами1ноаценафтена 7,64 г или 64,97о (от теоретического) с т. пл. 84-85 из метанола.

Пример 3. Получение винил-2-аминофлуорена.

В автоклав, описанный в примере 1, загружают 2-аминофлуорена 18,1 г (0,1 злоль), едкого натра 16 г, гидроокиси цинка 3,5 г, воды 5 мл и бензола 100 глл. Автоклав продувают ацетиленом для удаления воздуха, а затем доводят давление ацетилена до 7 ага. Максимальная температура винилирования 190- 210С, максимальное давление 34 ата. Продолжительность опыта 6 час. Разделение продуктов реакции проводят аналогично примеру 1.

Получают винил-2-аминофлуорена И,5 г или 55,0% (от теоретического) ст. пл. .

Пример 4. Получение винилового эфира 5-оксиаценафтена.

В автоклав емкостью 0,8 л с манометром и гильзой для термопары загружают 5-аминоаценафтена 16,9 г, карбида кальция 32 г, едкого натра 8 г, воды 26 мл и бензола 100 мл. Винилирование проводят при в течение 17 час. Максимальное давление 29 ата. По окончании опыта продукты разделяют фильтрованием. В осадке - гидроокись кальция, не вступивший в реакцию карбид кальция, 5-аминоаценафтен (0,5 г и частично едкая щелочь. Фильтрат содержит бензол, виниловый эфир 5-оксиаценафтена, воду и едкий натр. Фильтрат тщательно промывают дистиллированной водой для удаления едкой щелочи, сушат хлористым кальцием и затем под вакуумом 16 мм рт. ст. при 25-30 С отгоняют бензол.

Получают винилового эфира 5-аксиаценафтена 16,2 г или 84,3% (от теоретического).

Пример 5. Получение винилового эфира 2-оксифлуор©на.

В автоклав, описанный в примере 1, загружают 2-аминофлуорена 18,1 г, карбида кальция 64 г, воды 40 мл, едкого натра 10 г и бензола 100 мл. Винилирование проводят в течение 8 час при 195-200°С. Максимальное давление 50-52 ата. По окончании опыта продукты реакции разделяют фильтрованием. В осадке - гидроокись кальция, карбид кальция, не вступивший в реакцию 2-аминофлуорен, часть воды и едкой щелочи. Маточник содержит бензол, виниловый эфир 2-оксифлуорена, винил-2-аминофлуорен, часть воды и едкой щелочи. После отмывки едкой щелочи дистиллированной водой и сушки хлористым кальцием, бензол отгоняют под вакуумом 16 мм рт. ст. В колбе остается жидкость с небольшим количеством темно-коричневых кристаллов винил-2-аминофлуорена, который отделяют фильтрованием от винилового эфира2-оксифлуорена.

Получают винилового эфира 2-оксифлуорена 15,2 г или 73,4% (от теоретического). Выход винил-2-аминофлу.орена 1,38 г или 6,7% (от теоретического), после перекристаллизации из метилового спирта его т. нл. 120°С. Пример 2. Получение винилового эфира 1-оксиантрахинона.

В автоклав емкостью 1 л с манометром, термонарой и электрообогревом загружают 1-аминоантрахинона 24 г (0,11 моль), карбида кальция 25 г, воды 15 мл, едкого натра 6 г, бензола 200 мл.

Максимальное давление в автоклаве 30 ата, температура , продолжительность винилирования 5 час. По окончании опыта

фильтрованием разделяют продукты реакции, в осадке - гидроокись кальция, едкая щелочь и вода. Маточник содержит бензол и виниловый эфир 1-оксиантрахинона. После отгонки бензола получают 22,8 г винилового эфира

1-оксиантрахинона или 91,7% (от теоретического).

Пример 7. Винилирование 1,5-диаминоантрахинона. В автоклав, описанный в примере 6, загружают 1,5 диаминоантрахинона 24 г (0,1 моль), карбида кальция 52 г, воды 60 мл, едкого натра 8 г и бензола 200 мл.

Максимальное давление в автоклаве 32 ата, температура вивилирования 190-200С, продолжительность реакции 6 час. В осадке - гидроокись кальция, едкая щелочь, вода и не вступивший в реакцию 1,5-диаминоантрахинон (1,8 г). Бензольный раствор содержит дивиниловый эфир 1,5-диоксиантрахинона, дивинил-1,5-диаминоантрахинона и виниловый эфир 1.-окси-5-аминоантрахиноиа.

После отгонки под вакуумом 20 мм рт. ст. бензола получают смесь винильных соединений в виде темно-вишневой жидкости. Далее

дивиниловый эфир 1,5-диоксиантрахинона отгоняют с водным паром.

Получают 2,8 г продукта или 8,2% (от теоретического). После охлаждения и удаления воды, смесь, состоящая из дивинил-1,5-диаминоантрахинона, и винилового эфира 1-окси-5-аминоантрахинона, обрабатывают этиловым спиртом.

Из спиртового раствора выпадают темновишневые кристаллы дивинил-1,5-диаминоантрахинона 3,84 г с т. пл. 265-270°С. Выход 16,9% (от теоретического). После отгонки спирта получают винилового эфира 1-окси-5аминоа«трахинона 16,8 г в виде темно-красной жидкости, выход 75%, т. кип. 180°С.

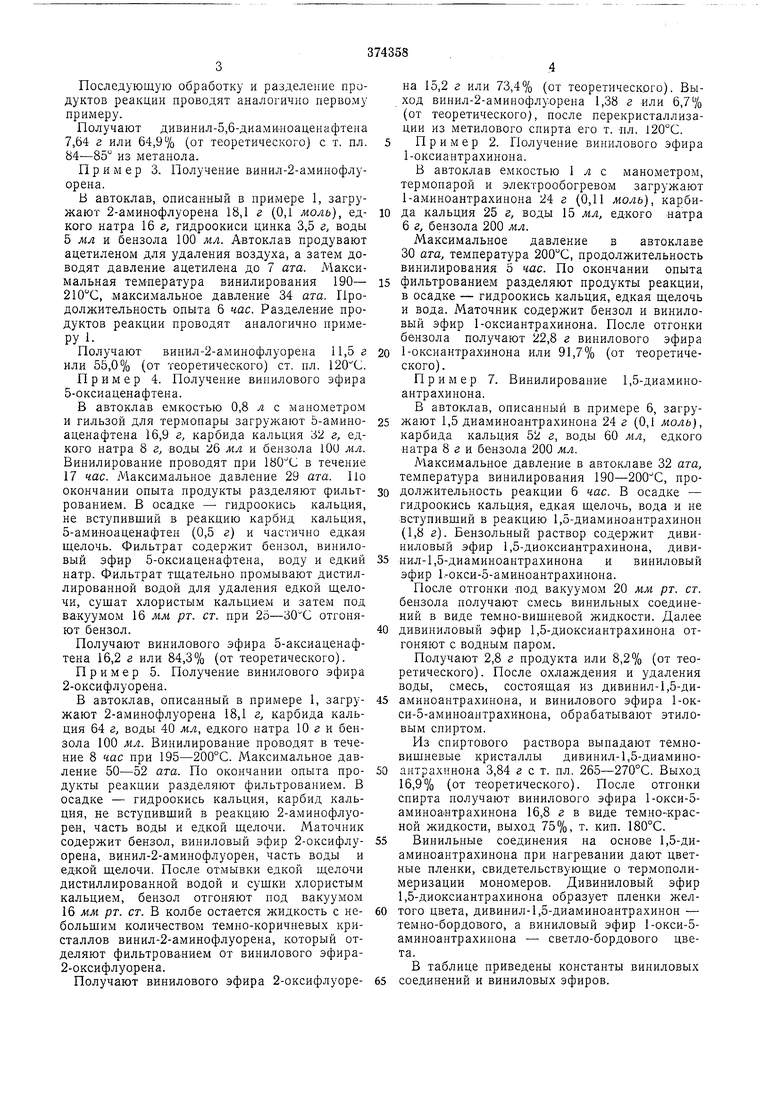

Винильные соединения на основе 1,5-диаминоантрахинона при нагревании дают цветные пленки, свидетельствуюшие о термополимеризации мономеров. Дивиниловый эфир 1,5-диоксиантрахинона образует пленки желтого цвета, дивинил-1,5-диаминоантрахинон - темно-бордового, а виниловый эфир 1-окси-5аминоантрахинона - светло-бордового цвета. В таблице приведены константы виниловых

соединений и виниловых эфиров.

Таблица

Про дол ж е н и е

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛОВЫХ ЭФИРОВ АЦЕНАФТЕНА, ФЕНАНТРЕНА, ФЕНАНТРОЛА И ФЛЮОРЕНА | 1970 |

|

SU259873A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛОВОГО ЭФИРА 2-ОКСИФЛУОРЕНА И 2-АМИНОВИНИЛФЛУОРЕНА | 1965 |

|

SU170963A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНО- ИЛИ ДИВИНИЛОВЫХ ЭФИРОВ АНТРОЛА И ДИАНТРОЛА | 1966 |

|

SU181092A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛОВЫХ ЭФИРОВ ОКСИПИРЕНОВ | 1968 |

|

SU221682A1 |

| ВСЕрОЮЗНАЯ | 1973 |

|

SU366194A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИХЛОРАДАМАНТАНА | 1973 |

|

SU371193A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОЧУВСТВИТЕЛЬНОГО МАТЕРИАЛА1 | 1973 |

|

SU379110A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИБЕНЗИЛЗАМЕЩЕННЫХ СОЛЕЙ ПИРИЛИЯ ИЛИ ТИОПИРИЛИЯ1 | 1973 |

|

SU382617A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ N-СОДЕРЖАЩИХ АКРИЛОВЫХ ЭФИРОВ1 | 1973 |

|

SU385974A1 |

Предмет изобретения Способ получения виниламинопроизводных аценафтена или флуорена или антрахинона, целью получения отличающийся тем, что, с целью получения соединений, пригодных для использования качестве красителей, обладающих высокими колористическими показателями, соответствующие аминопроизводные аценафтена или флуорена или антрахинона обрабатывают ацетиленом в среде органического растворителя, например бензола в присутствии катализатора - смеси едкой щелочи с гидроокисью цинка при температуре 180-210°С и под давлением с последующим выделением целевого продукта известными приемами.

Авторы

Даты

1973-01-01—Публикация