Изобретение относится к получению микрокристаллической целлюлозы и может быть использовано в химической, парфю- мерно-пищевой и хлопкоперерабатываю- щей промышленности и технике для модификации целлюлозных материалов и при получении ее производных для специальных целей.

Известен способ получения микрокристаллической целлюлозы и глюкозы из лиг- ноцеллюлозного сырья-древесины, Способ предусматривает обработку древесного сырья паром при 185-240°С в течение 60 с и менее, дефибрацию сырья в результате резкого сброса давления, экстракцию лигнина органическими растворителями или слабым щелочным раствором, смачивание полученной таким образом целлюлозы минеральной кислотой, обработку подкисленной целлюлозы острым паром в течение 60 с и менее при 185-240°С, дефибрацию целлюлозы путем резкого сброса давления, отмывку целевого продукта от раствора кислоты и Сахаров с получением микрокристаллической целлюлозы с СП-280. К недостаткам способа относятся пониженный выход конечного продукта вследствие частичного гидролиза выделенной из древесного сырья целлюлозы до глюкозы, необходимость переработки кислых сахарных растворов и применения коррозионностойкого оборудования.

Наиболее близким к предлагаемому по достигаемому результату является способ получения микрокристаллической целлюлозы обработкой целлюлозного материала 6%-ной соляной кислотой и окислителем при 90°С с последующей промывкой и суш-, кой, в котором в качестве целлюлозного материала используются отходы хлопкоочистительной и текстильной промышленности Окислителем является перекись хлора.

Получаемая этим, способом с выходом 79,3-85,0% микрокристаллическая целлюло- за имеет белизну 47,5-60,8%, s среднюю степень полимеризаций 165-400. Способ сложен технологически, т.к. используются значительные объемы реагентов (объемное соотношение 6%-ной HCI и перекиси хлора 50:1. а жидкостной модуль - 1:10).

(Л

С

о

Кроме того выход, целевого продукта и нижний предел степени полимеризации (СП) недостаточно высоки.

Целью изобретения является упрощение процесса, увеличение выхода целевого продукта и повышение его качества,

Указанная цель достигается тем, что в способе получения порошковой целлюлозы, включающем обработку целлюл.озного материала при повышенной температуре, обработку целлюлозного материала осуществляют острым паром при 185-215°С в течение 10-120 мин с последующей дефиб- рацией целлюлозного материала путем резкого сброса давления.

В условиях предложенного способа тепловая энергия пара воздействует не только на аморфные участки и поверхности микрокристаллитов, но -и на объем последних. Поскольку процесс ведется бескаталити- чески,количество разрывов, целлюлозных цепей сравнительно невелико и водорастворимых фрагментов целлюлозы не образуется. Однако этого количества достаточно для получения продукта с низкой степенью полимеризации.

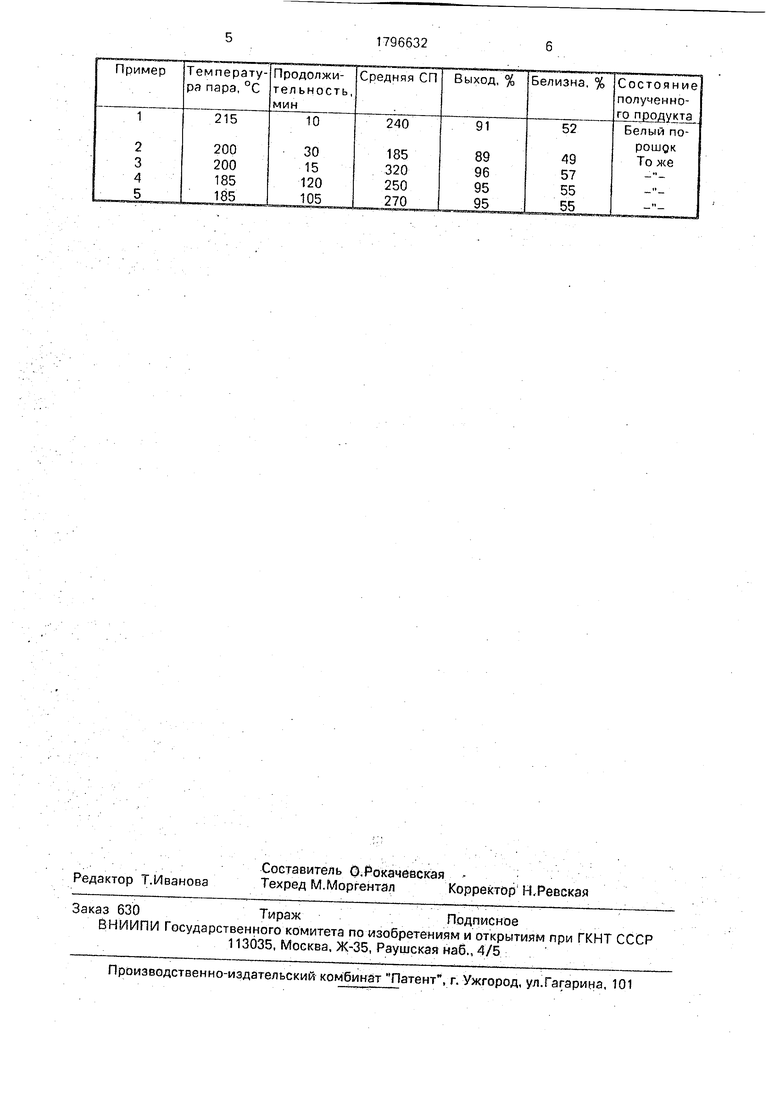

. Сравнивая показатели целлюлозы, получаемой по известному способу-прототипу, с. представленными в нижеприведенной таблице, можно сделать следующие выводы: ,: , .,;:..

- выход порошковой целлюлозы по предлагаемому способу превышает этот показатель для способа-прототипа,

- белизна продукта по предлагаемому способу определяется белизной исходного сырья - хлопкового линта, в ходе получения не повышается.

- нижний предел средней СП, получаемой по предлагаемому способу порошковой целлюлозы, превышает эту величину в сравнении со способом-прототипом, а верхний предел находится ниже. Т.о. фракционный состав порошковой целлюлозы по предлагаемому способу находится в более узком диапазоне в сравнении со способом-прототипом. . .:. - Способ не требует катализаторов и-др. реактивов, а устройства для его реализации известны.

Изобретение иллюстрируют примеры,

данные о которых сведены в таблицу.

Пример 1. Воздушно-сухой волокно- образный хлопковый линт с начальной средней степенью полимеризации 930 (влажность 6,7%), в количестве 20 г загружают в.реактор емк. 0,5 л и после герметизации в него-подают водяной пар с температурой 215°С. Обработку паром ведут в течение 10 мин, после чего подачу пара прекращают и осуществляют резкий сброс давления внутри реактора путем разрыва специальной

мембраны в его нижней части. При этом

готовый продукт выносит из реактора.пр.током пара в приемный циклон. Циклон

разгружают, порошковую целлюлозу высутивают и из-за ее комкования при сушке дополнительно измельчают. Пробу материала отбирают и определяют среднюю степень полимеризации измерением вязкости растворов целлюлозы в кадоксене. СП конемного продукта равна 240.

Этот и другие примеры сведены в таблицу. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ КАРБОКСИАЛКИЛЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2133755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2045598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| Способ получения хлопковой целлюлозы | 1980 |

|

SU910899A1 |

| Способ получения микрокристаллической и порошковой целлюлозы | 1990 |

|

SU1792942A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2141484C1 |

| Способ получения порошковой целлюлозы или микрокристаллической целлюлозы | 2023 |

|

RU2804650C1 |

| Способ получения микрокристаллической целлюлозы | 1986 |

|

SU1479455A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ ИЗ АВТОГИДРОЛИЗОВАННОЙ ДРЕВЕСИНЫ | 2009 |

|

RU2395636C1 |

| МОДИФИЦИРОВАННАЯ ЦЕЛЛЮЛОЗА ИЗ ХИМИЧЕСКОГО КРАФТ-ВОЛОКНА И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2010 |

|

RU2683654C2 |

Использование: в химической, парфюмерной, пищевой и хлопкоперераба- тывающей промышленности. Сущность изобретения: целлюлозный материал обрабатывают острым паром при 185-215°С 10- 120 мин с последующим резким сбросом давления. 1 табл.

ф о р м у л а и з о б р е т е н и я Способ получения порошковой целлюлозы, включающий обработку целлюлозного материала при повышенной температуре, о и ч а ю щи и с я тем, что, с целью упрощения процесса, увеличения выхода

целевого продукта и повышение его качества, обработку целлюлозного материала осуществляют острым пдром при 1857215°С в течение-10-1.20 мин с последующей дефиб- рацйей целлюлозного материала путем резкого сброса давления.

| МЕХАНИЗМ ДЛЯ ПЕРЕДАЧИ ДВИЖЕНИЯ РЕШЕТНОМУ СТАНУ ВЕЯЛОК-СОРТИРОВОК | 1926 |

|

SU4645A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ получения микрокристаллической целлюлозы | 1987 |

|

SU1520066A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-02-23—Публикация

1990-05-29—Подача