Изобретение относится к получению модифицированной целлюлозы, которая может быть использована в фармацевтической, пищевой промышленности, а также для производства лаков, красок, клеев, парфюмерных товаров, для покрытия электродов, в качестве наполнителя пластмасс, в качестве исходного сырья для получения производных целлюлоз.

Известен способ получения порошкообразной целлюлозы обработкой целлюлозы деструктирующим агентом (концентрированной серной, соляной или азотной кислотой) в среде органического растворителя: хлористого метилена, нитрометане, н-гексане, нитробензоле (а.с. N 952851, кл. C 08 B 1/00,1980).

Гидролиз проводят при температуре 40-60oC в течение 15-35 мин. Затем отжимают, промывают холодной или горячей водой, спиртом до нейтральной реакции. Сушку осуществляют на воздухе.

Недостатками данного способа являются обработка древесной, хлопковой целлюлозы, хлопкового линта деструктирующими растворами в среде органических растворителей, вредных для организма (хлористый метилен, нитробензол, н-гексан, нитрометан), раздражающих слизистые оболочки глаз, дыхательных путей, воздействующих на печень, почки, нервную и сердечно-сосудистую системы; сушка на воздухе, приводящая к длительному периоду сушки, необходимости к периодическому перемешиванию продукта с целью равномерности сушки, дополнительные затраты на промывку продукта спиртом.

Известен также способ получения микрокристаллической целлюлозы по а.с. N531811, кл. C 08 B 15/00, 1974.

Способ включает в себя обработку целлюлозы 1-5%-ным раствором серной кислоты, измельчение до ватообразного состояния. Гидролиз проводят 7 - 9 сек в процессе сушки и режиме струйного фонтанирования при температуре 120 - 140oC. Затем промывают до нейтральной реакции.

В данном способе сушка, осуществляемая в режиме струйного фонтанирования, затруднена для массы с высокой влажностью, с крупными размерами частиц из-за трудности к псевдоожижению, высокого гидравлического сопротивления.

Наиболее близким к предлагаемому способу является способ получения тонкодисперсной микрокристаллической целлюлозы по а.с. N 1481234, кл. C 08 B 15/00, 1987.

Способ включает предварительную пропитку целлюлозы 67-73%-ной азотной кислотой при модуле 3,5-10,0 мл/г в течение 5-30 мин, отжим до степени отжима 2-3, обработку водой до достижения концентрации азотной кислоты 3-12 мас. %, выдержку полученной массы в течение 10-20 мин при температуре 18-20oC и гидролитическую деструкцию, которую проводят в указанной среде в течение 10-25 мин.

Недостатком данного способа является сложный производственный процесс получения микрокристаллической целлюлозы с использованием концентрированной азотной кислоты, дополнительные мероприятия по утилизации отходов кислоты, большой расход кислоты. Не указана дальнейшая переработка полученной массы.

Задачей изобретения является создание безопасного, экономически выгодного технологического процесса получения микрокристаллической целлюлозы с повышенными качественными характеристиками целевого продукта, а также возможность регулирования свойств конечного продукта в зависимости от назначения как по фракционному составу, так и по физико-химическим свойствам.

Поставленная задача решается за счет того, что в известном способе получения микрокристаллической целлюлозы обработкой целлюлозосодержащего сырья деструктирующим 5%-ным раствором азотной кислоты при непрерывном перемешивании с последующей промывкой, отжимом, сушкой, обработку ведут при температуре 90-98oC в течение 1,0-1,5 часа, гидролизную массу перед сушкой протирают для получения крошки, а сушку осуществляют при температуре 35-105oC в течение 5 минут.

Способ осуществляется следующим образом.

В качестве целлюлозосодержащего сырья используются древесная целлюлоза, хлопковая целлюлоза, хлопковый линт, вискозная целлюлоза, отходы текстильного производства, вата. Гидролиз целлюлозы происходит в реакторе при непрерывном перемешивании при температуре 90-98oC в течение 1,0-1,5 часа в водном растворе 5% азотной кислоты. Обогрев реактора предусмотрен острым паром или через рубашку. После гидролиза промывка гидролизной массы производится в мутильнике методом декантации до получения нейтральной среды с последующим отжимом массы на центрифуге. Для подготовки массы к процессу сушки масса протирается в протирочном барабане для получения крошки. Это облегчает сушку. Затем масса забирается с помощью вакуума рукавом из накопителя и поступает в сушилку, выполненную в виде змеевика с рубашкой. Обогрев сушилки осуществляется паром или электрообогревом. Проходя сушилку во взвешенном состоянии, формируется развитая удельная поверхность соприкосновения материала и сушильного агента, масса высушивается, не нагреваясь. Сушка осуществляется при температуре 35-105oC в течение 5 минут.

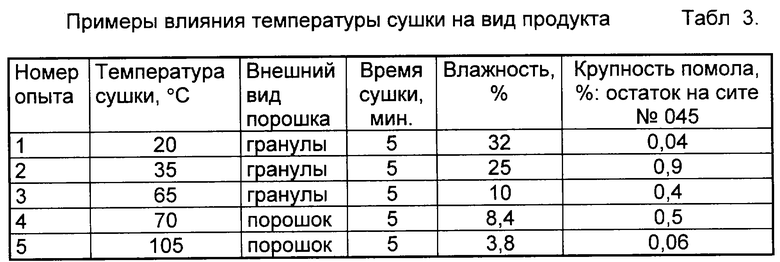

Изменяя температуру сушки, имеется возможность получения продукта в виде гранул или мелкодисперсного порошка, снижения влажности продукта до 15% и менее.

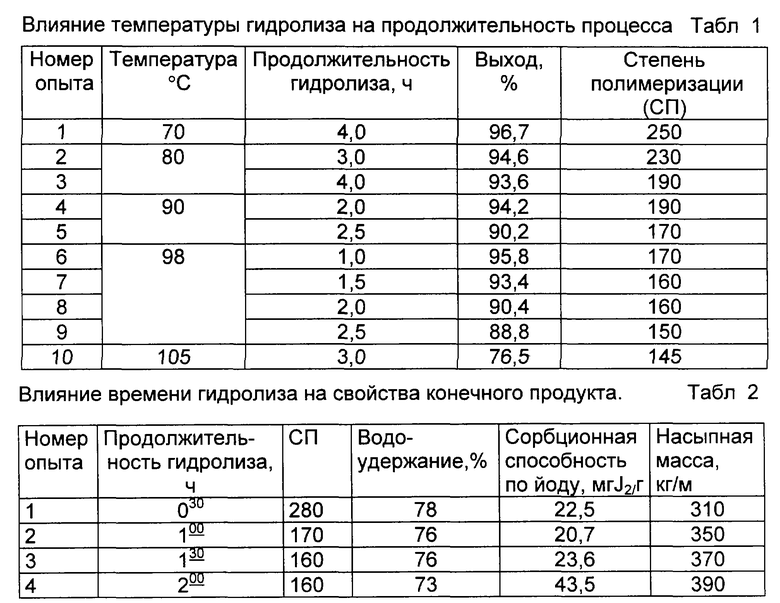

Примеры конкретного выполнения приведены в таблицах 1, 2, 3.

Температура гидролиза влияет на продолжительность гидролиза.

Наиболее легко гидролизуется целлюлоза при температуре 90-98oC. Со снижением температуры гидролиза на каждые 10oC продолжительность гидролиза для достижения одной и той же степени полимеризации (СП) в среднем увеличивается на 1 час.

Оптимальное время гидролиза целлюлозы достигается за 1,0-1,5 часа (СП не более 300, так как при СП больше 300 продукт имеет внешний вид волокна), дальнейшее увеличение продолжительности гидролиза практически не снижает этот показатель, однако выход продукта уменьшается на всем протяжении процесса гидролиза.

Следовательно, гидролиз целлюлозы, проходящий при температуре 90 - 98oC в течение 1,0-1,5 часа, позволяет сократить потери в процессе производства, уменьшить расход пара, электроэнергию.

Продолжительность гидролиза в свою очередь влияет на качественные показатели конечного продукта. Со снижением СП снижается водоудержание, возрастает насыпная масса, сорбционная способность по йоду, уменьшается количество отходов при сортировке.

В процессе гидролиза, изменяя режимы гидролиза (температуру - от 90oC до 98oC, время - от 1,0 час до 1,5 час), можно варьировать свойства конечного продукта в зависимости от назначения.

При сушке продукта при температуре 35 - 65oC получается микрокристаллическая целлюлоза в виде гранул (≈300 - 400 мкм), используемая преимущественно для таблетирования в фармацевтической промышленности, а при температуре - 70 - 105oC получается мелкодисперсная микрокристаллическая целлюлоза (≈50 мкм), используемая в пищевой промышленности и других отраслях.

Предлагаемый способ позволяет исключить использование органических растворителей вредных для организма в деструктирующих растворах, сократить продолжительность сушки, обеспечить качество сушки, в зависимости от температуры сушки можно получать размеры частиц согласно требованиям потребителя (продукт в виде порошка или в виде гранул). Применение данного метода сушки формирует высокую удельную поверхность порошка, тем самым повышает сорбционные свойства продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2188208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2192432C1 |

| ЭНТЕРОСОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОВОЙ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2207416C1 |

| КОМПОЗИЦИЯ ДЛЯ ОТДЕЛОЧНЫХ РАБОТ | 1998 |

|

RU2139310C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА И РЕАКЦИОННОЙ СПОСОБНОСТИ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2609803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ (ВАРИАНТЫ) | 2005 |

|

RU2304647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2304649C2 |

| Способ активации целлюлозы методом парового взрыва в щелочной среде | 2018 |

|

RU2684020C1 |

Способ получения микрокристаллической целлюлозы заключается в получении модифицированной целлюлозы, которая может быть использована в фармацевтической, пищевой промышленности, а также для производства лаков, красок, клеев, парфюмерных товаров, для покрытия электродов, в качестве наполнителя пластмасс, в качестве исходного сырья для получения производных целлюлоз. Способ заключается в гидролизе целлюлозосодержащего сырья (древесная, хлопковая вискозная целлюлоза, отходы текстильного производства, вата), который проводят в реакторе в водном растворе 5%-ной азотной кислоты при непрерывном перемешивании при температуре 90-98°С в течение 1,0-1,5 ч с последующей промывкой гидролизной массы до нейтральной среды, отжимом, протиркой для получения крошки, сушкой в вакуумной сушилке, выполненной в виде змеевика с рубашкой, при температуре 35-105°С в течение 5 мин, в зависимости от назначения, изменяя режимы гидролиза и сушки, возможно получение конечного продукта по соответствующим характеристикам в зависимости от назначения. Технический результат - создание безопасного, экономически выгодного технологического процесса целевого продукта с повышенными качественными характеристиками, а также возможность регулирования свойств конечного продукта в зависимости от назначения. 3 табл.

Способ получения микрокристаллической целлюлозы обработкой целлюлозосодержащего сырья деструктирующим 5%-ным раствором азотной кислоты с последующей промывкой, отжимом, сушкой, отличающийся тем, что обработку ведут при непрерывном перемешивании и температуре 90-98oC в течение 1,0-1,5 ч, гидролизную массу перед сушкой протирают для получения крошки, а сушку осуществляют при температуре 35-105oC в течение 5 мин.

| Способ получения тонкодисперсной микрокристаллической целлюлозы | 1987 |

|

SU1481234A1 |

| Способ получения микрокристаллической целлюлозы | 1974 |

|

SU531811A1 |

| Способ получения микрокристаллической целлюлозы | 1987 |

|

SU1520066A1 |

| Способ получения порошкообразной целлюлозы | 1980 |

|

SU952851A1 |

| DE 3618377 A1, 03.12.87. | |||

Авторы

Даты

1999-11-20—Публикация

1998-06-15—Подача