Изобретение относится к области транспортных средств, а именно к посадочным устройствам легких и сверхлегких летательных аппаратов.

Известна конструкция пластмассовой плоской рессоры и способ ее изготовления, наиболее близкой по технической сущнорти и достигаемому результату, которая состоит из большого числа тонких пластин, выполненных из армированного отвержденного дюропластика с армирующими волокнами из стекловолокна или углеродного волокна, указанные пластины соединены между собой с помощью.связующего вещества для образования упругих композитных частей или композитных зон, из которых состоит рессора..Эти пластмассовые пластины уже были отверждены до того, как они будут соединены друг с другом. Недостатком этой, конструкции является нерациональное использование материала с точки зрения восприятия различных эксплуатационных нагрузок (изгиб с кручением).

В патенте описан также способ изготовления листовой рессоры. Заключающийся в непрерывной пропитке армированных пластмассовых слоистых полос в отверждаемой синтетической смеси из смолы для получения бесконечного тонкого листа, который после отверждения разрезают на несколько полос. Затем эти полосы с отверждающим связующим веществом между ними обрабатывают в пресс-форме до образования листовой рессоры. Недостаток описываемого способа состоит в том, что для получения готового/изделия необходимо дважды обеспечивать полный цикл полимеризации - вначале для формования бесконечного тонкого листа, а затем для формова,ния рессоры, что приводит к повышенным затратам энергии и времен.

Отличие предлагаемой рессоры от рессоры по патенту СССР заключается в том,

VI

ю о

VI Ю СО

что высокопрочный пластик из отвердевшей смолы, армированный стекловолокном, образует замкнутый контур, заполненный сотами.

Отличие предлагаемого способа от способа по патенту СССР заключается в том, что сначала набирают в форме нижние сдои рессоры из композиционного материала, пропитанного связующим,1 зате.м укладывается сотовый заполнителе и верхние слои таким образом, что они образуют с верхними слоями замкнутый контур, полость которого заполнена сотами. Собранный таким образом пакет подвергают нагреванию под давлением до полной полимеризации. Недостаток способа, описанного в патенте СССР, заключающийся в необходимости повторения полных циклов полимеризации для составных частей рессоры, в предлагаемом способе отсутствует. Готовое изделие получают за один цикл полимеризации.

Целью изобретения является повышение надежности, эксплуатационной безопасности, облегчение конструкции, применение ресурсосберегающей технологии.

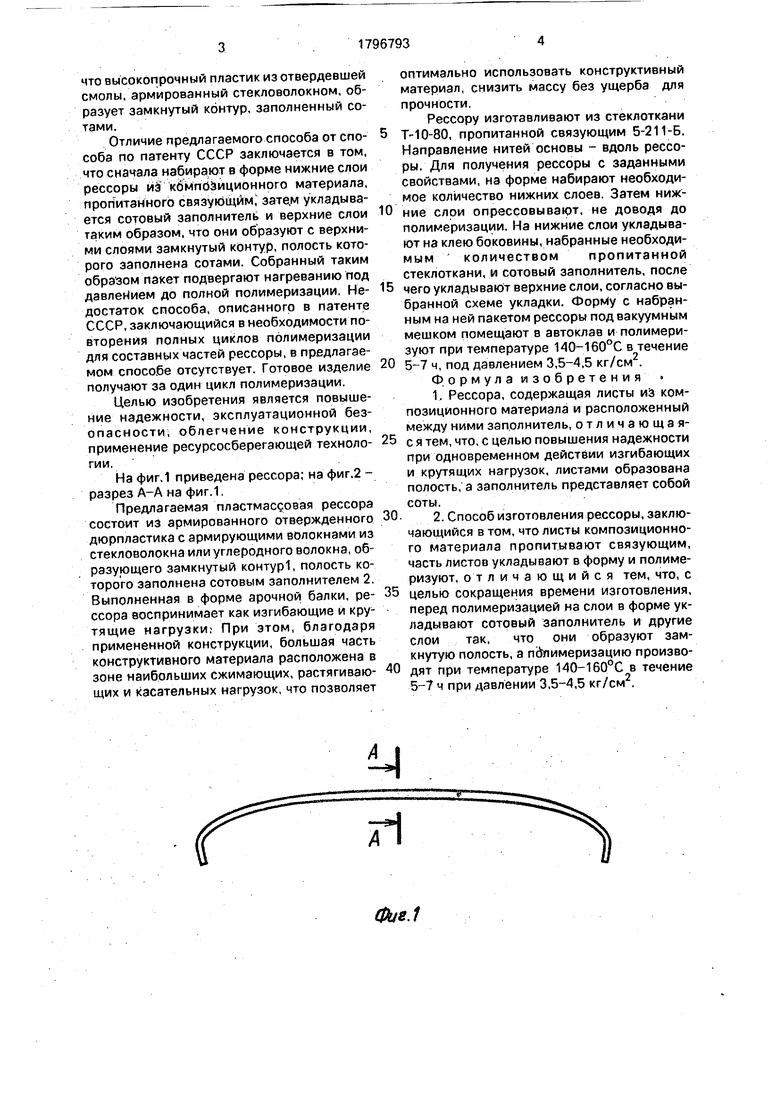

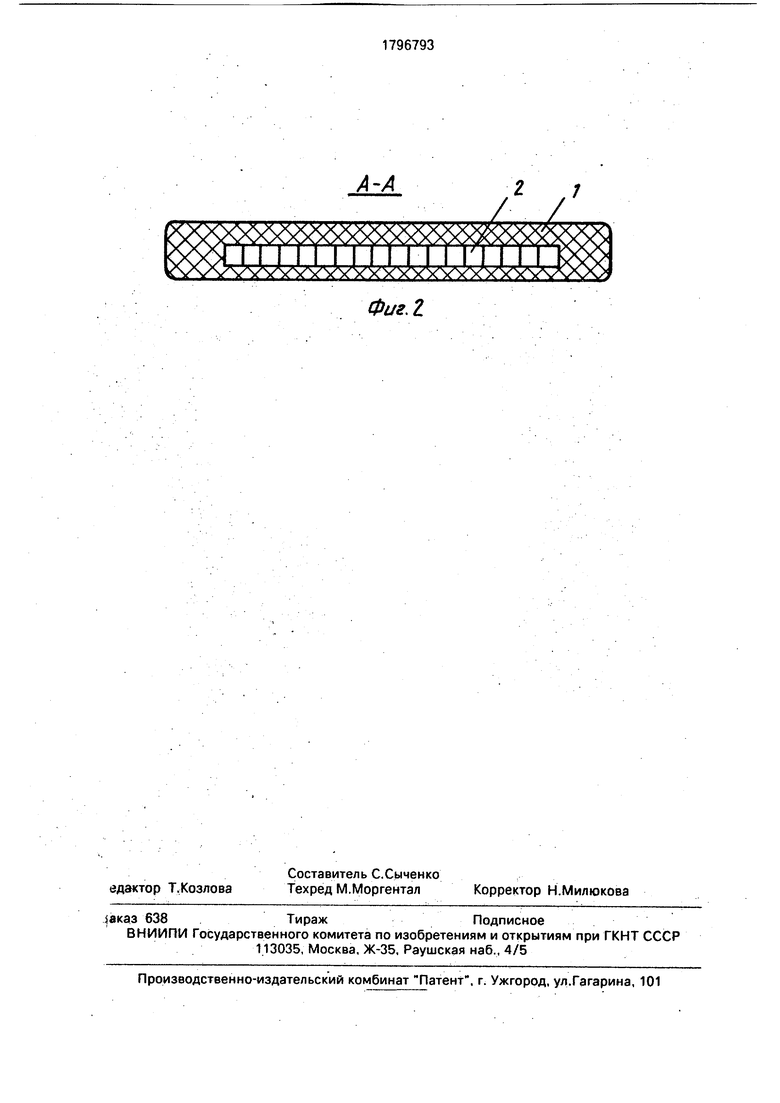

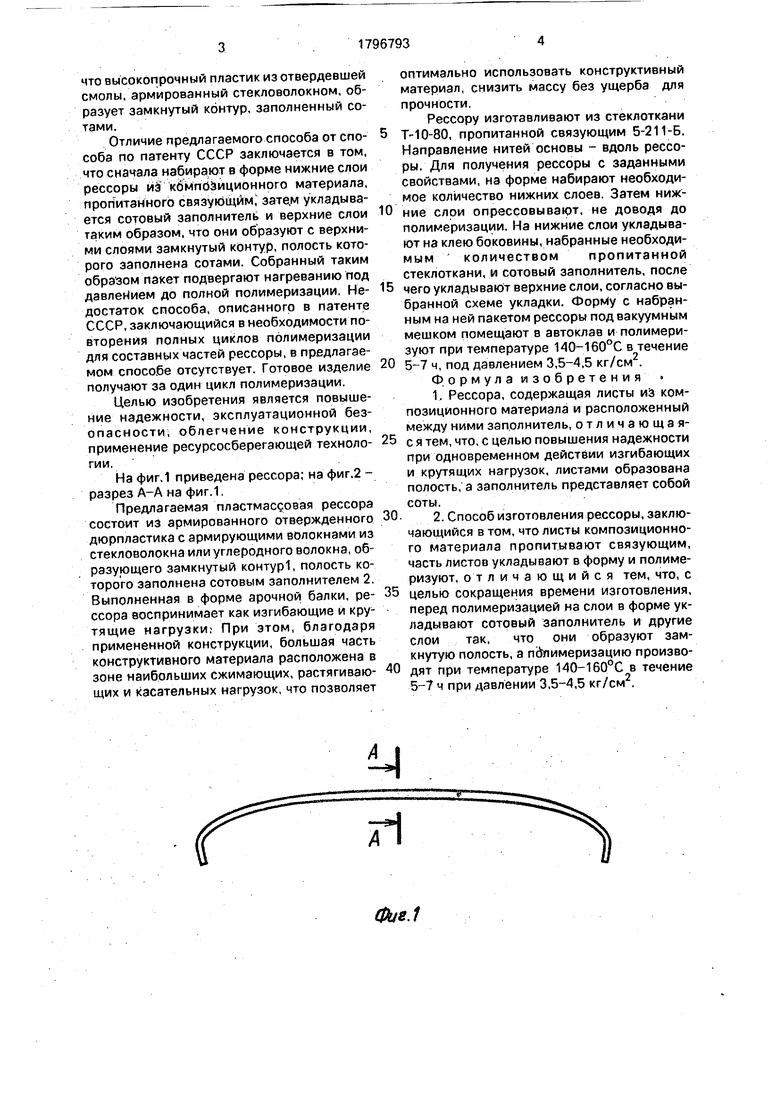

На фиг,1 приведена рессора; на фиг.2 - разрез А-А на фиг.1.

Предлагаемая пластмассовая рессора состоит из армированного отвержденного дюрпластика с армирующими волокнами из стекловолокна или углеродного волокна, образующего замкнутый контур1, полость которого заполнена сотовым заполнителем 2. Выполненная в форме арочной балки, рессора воспринимает как изгибающие и крутящие нагрузки; При этом, благодаря примененной конструкции, большая часть конструктивного материала расположена в зоне наибольших сжимающих, растягивающих и касательных нагрузок, что позволяет

0

5

0

5

0

5

0

оптимально использовать конструктивный материал, снизить массу без ущерба для прочности.

Рессору изготавливают из стеклоткани Т-10-80, пропитанной связующим 5-211-Б. Направление нитей основы - вдоль рессоры. Для получения рессоры с заданными свойствами, на форме набирают необходимое количество нижних слоев. Затем нижние слои спрессовывают, не доводя до полимеризации. На нижние слои укладывают на клею боковины, набранные необходимым количеством пропитанной стеклоткани, и сотовый заполнитель, после чего укладывают верхние слои, согласно выбранной схеме укладки. Форму с набранным на ней пакетом рессоры под вакуумным мешком помещают в автоклав и полимери- зуют при температуре 140-160°С в течение 5-7 ч, под давлением 3,5-4,5 кг/см .

Формула изобретения

1. Рессора, содержащая листы иЭ композиционного материала и расположенный между ними заполнитель, отличающая- с я тем, что, с целью повышения надежности при одновременном действии изгибающих и крутящих нагрузок, листами образована полость, а заполнитель представляет собой соты.

2. Способ изготовления рессоры, заключающийся в том, что листы композиционного материала пропитывают связующим, часть листов укладывают в форму и полиме- ризуют, отличающийся тем, что, с целью сокращения времени изготовления, перед полимеризацией на слои в форме укладывают сотовый заполнитель и другие слои так, что они образуют замкнутую полость, а пйлимеризацию производят при температуре 140-160°С в течение 5-7 ч при давлении 3,5-4,5 кг/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКА ТРУБОПРОВОДА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2126345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Пластмассовая листовая рессора и способ ее изготовления | 1984 |

|

SU1484300A3 |

| Композиционный материал для сэндвич-структур и облегченная лопасть ветрогенератора на их основе | 2016 |

|

RU2680510C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559495C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ РАДИОПРОЗРАЧНОЙ ПАНЕЛИ СО СРЕДНИМ СЛОЕМ КАЛИБРОВАННОГО ПЕНОПЛАСТА | 2011 |

|

RU2486060C2 |

Использование: транспортные средства, а именно к посадочным устройствам легких и сверхлегких летательных аппаратов. Сущность изобретения; рессора содержит листы из композиционного материала, образующие полость. В полости размещен сотовый заполнитель. Листы композиционного материала пропитывают связующим и укладывают в форму. Перед полимеризацией на слои листов в форме укладывают сотовый заполнитель и следующие слои. Полимеризацию производят при 140-160°С в течение 5-7 ч при давлении 3,5-4,5 кг/см2. 2 с.п. ф-лы, 2 ил.

Ц

Фие.1

Фиг, I

| Пластмассовая листовая рессора и способ ее изготовления | 1984 |

|

SU1484300A3 |

Авторы

Даты

1993-02-23—Публикация

1990-07-02—Подача