Изобретение касается исследования свойств материалов с помощью ультразвуковых (УЗ) колебаний, а именно к определению структуры материалов и предназначено для контроля материалов с большой степенью структурной неоднородности, например, изделий из аустенитных сталей.

Известен способ контроля структуры материала по затуханию ультразвука, основанный на зависимости величины интенсивности УЗ-колебаний от среднего размера зерна, а именно основанный на сравнении отношения амплитуд эхо-сигналов, получаемых на эталонных образцах при различных частотах с отношением амплитуд эхо-сигналов, получаемых на тех же частотах на испытуемых изделиях.

Наиболее перспективным является способ контроля структуры путем исследования спектральных характеристик прошедших УЗ

колебаний, дающий наиболее достоверную информацию о структуре.

Известен способ контроля структуры материала, основанный на спектральном исследовании донного сигнала. В исследуемый материал вводят широкополосный импульс У3-колебаний,этим же преобразователем принимают эхо-сигнал и с помощью дефектоскопа-спектроскопа определяют изменение спектра донного сигнала, обусловленное разным затуханием различных частотных составляющих широкополосного импульса.

Основным недостатком указанного способа является то, что преобразователь с широкой полосой импульса излучения имеет низкую интенсивность УЗ-колебаний. и не может быть применим для контроля материалов с большой степенью структурной неоднородности из-за большого расстояния УЗ-пучка в крупнозернистой структуре.

xi о

XI

CJ

ся

Целью изобретения является повышение достоверности контроля металлов со структурной неоднородностью.

Поставленная цель достигается тем, что в способе контроля структуры материалов, включающем введение в контролируемый материал ультразвуковых колебаний и проведение спектрального анализа принятого сигнала, ультразвуковые колебания вводят на резонансной частоте преобразователя, измеряют частоту, соответствующую максимальной частоте принятого сигнала, определяют разность этой частоты и резонансной частоты преобразователя и по ней, с учетом тарированных зависимостей, судят о величие зерна контролируемого материала.

Способ позволяет определять величину зерна в широком диапазоне от 300-1000 мкм.

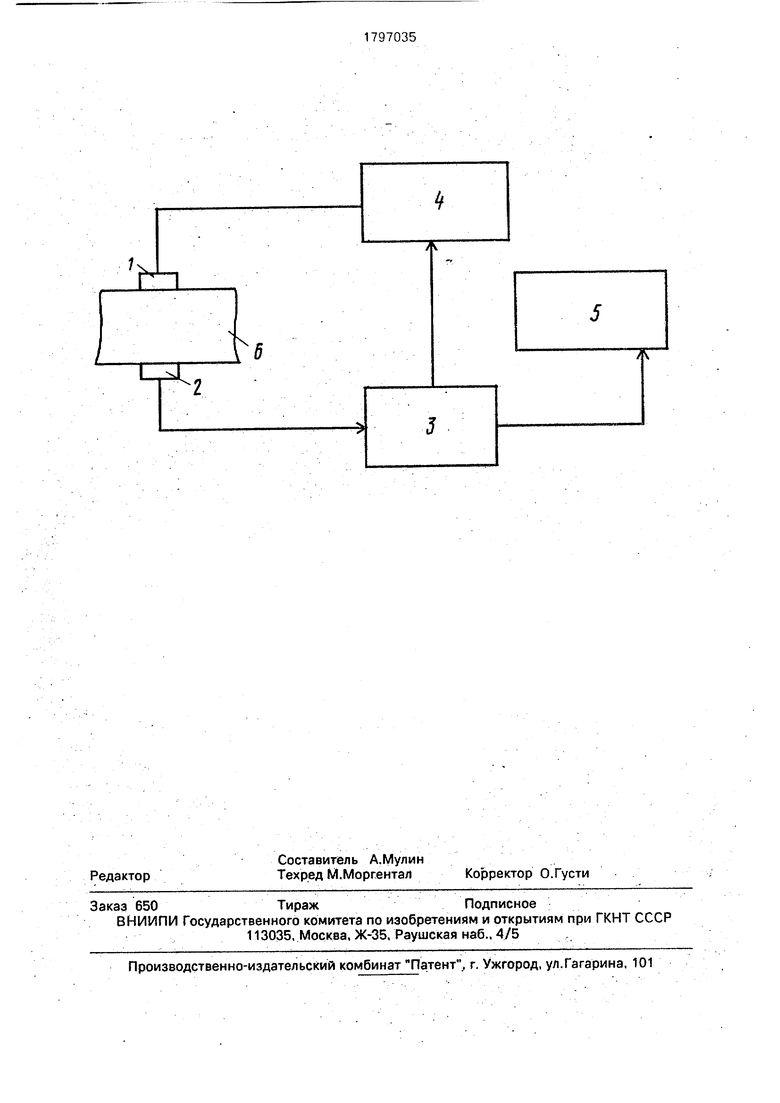

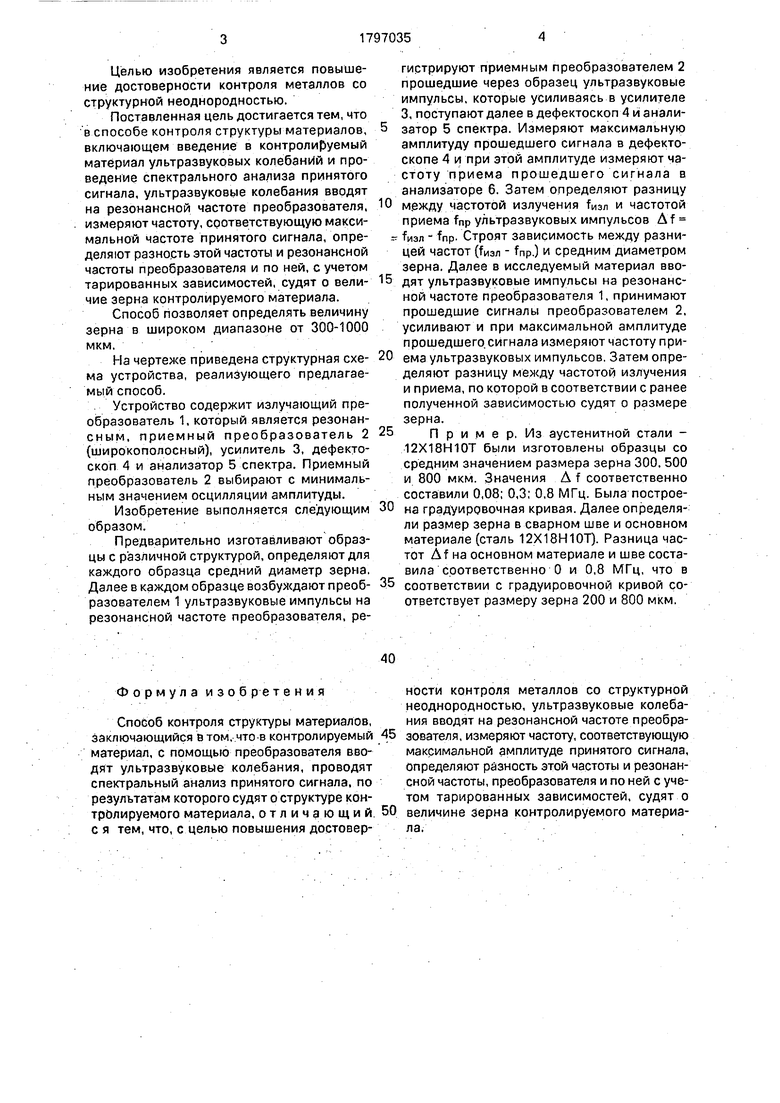

На чертеже приведена структурная схема устройства, реализующего предлагаемый способ.

Устройство содержит излучающий преобразователь 1, который является резонансным, приемный преобразователь 2 (широкополосный), усилитель 3, дефектоскоп 4 и анализатор 5 спектра. Приемный преобразователь 2 выбирают с минимальным значением осцилляции амплитуды.

Изобретение выполняется следующим образом.

Предварительно изготавливают образцы с различной структурой, определяют для каждого образца средний диаметр зерна. Далее в каждом образце возбуждают преобразователем 1 ультразвуковые импульсы на резонансной частоте преобразователя, регистрируют приемным преобразователем 2 прошедшие через образец ультразвуковые импульсы, которые усиливаясь в усилителе 3, поступают далее в дефектоскоп 4 и анализатор 5 спектра. Измеряют максимальную амплитуду прошедшего сигнала в дефектоскопе 4 и при этой амплитуде измеряют частоту приема прошедшего сигнала в анализаторе 6. Затем определяют разницу

между частотой излучения ТИзл и частотой приема fnp ультразвуковых импульсов Af 1изп - fnp. Строят зависимость между разницей частот ( - fnp.) и средним диаметром зерна. Далее в исследуемый материал вводят ультразвуковые импульсы на резонансной частоте преобразователя 1, принимают прошедшие сигналы преобразователем 2, усиливают и при максимальной амплитуде прошедшего сигнала измеряют частоту приема ультразвуковых импульсов. Затем определяют разницу между частотой излучения и приема, по которой в соответствии с ранее полученной зависимостью судят о размере зерна.

П р и м е р. Из аустенитной стали - 12Х18Н10Т были изготовлены образцы со средним значением размера зерна 300. 500 и 800 мкм. Значения A f соответственно составили 0,08; 0,3; 0,8 МГц. Была построена градуировочная кривая. Далее определяли размер зерна в сварном шве и основном материале (сталь 12Х18Н10Т). Разница частот Af на основном материале и шве составила соответственно О и 0,8 МГц, что в

соответствии с градуировочной кривой соответствует размеру зерна 200 и 800 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОСТИ ТИТАНОВОГО ПРОКАТА | 2009 |

|

RU2406083C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| Способ ультразвуковой дефектоскопии | 1987 |

|

SU1649414A1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНЕГО ДИАМЕТРА ЗЕРНА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2589751C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СБОРКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1993 |

|

RU2045059C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2010 |

|

RU2422769C1 |

| Способ контроля сплошности в многослойных клеевых соединениях элементов конструкций летательных аппаратов из разнородных материалов | 2020 |

|

RU2755565C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

Изобретение касается исследования свойств материалов ультразвуковых.колеба- ний и предназначено для контроля структуры металлов с большей степенью структурной неоднородности. Цель изобретения: повышение достоверности контроля металлов со структурной неоднородностью. Цель достигается тем, что ультразвуковые колебания вводят в контролируемый металл на резонансной частоте преобразователя, измеряют частоту, соответствующую максимальной амплитуде принятого сигнала, определяют разность этой частоты и резонансной частоты преобразователя и по ней, с учетом тарированных зависимостей, судят о величине з ерна контролируемого материала. 1 ил.

Формула изобретения

Способ контроля структуры материалов, заключающийся в том,.что-в контролируемый материал, с помощью преобразователя вводят ультразвуковые колебания, проводят спектральный анализ принятого сигнала, по результатам которого судят о структуре контролируемого материала, отличающий. с я тем, что, с целью повышения достоверности контроля металлов со структурной неоднородностью, ультразвуковые колебания вводят на резонансной частоте преобразователя, измеряют частоту, соответствующую максимальной амплитуде принятого сигнала, Определяют разность этой частоты и резонансной частоты, преобразователя и по ней с учетом тарированных зависимостей, судят о величине зерна контролируемого материала.

Ml

2

A

| Химченко Н.В., Бобров В.А | |||

| Неразрушающий контроль вв химическом и нефтяном машиностроении | |||

| - М | |||

| Машиностроение, 1978, с.75-82 | |||

| Алешин Н.П | |||

| и др | |||

| Методы акустического контроля металлов | |||

| - М.Машиностроение, 1989, с.420. |

Авторы

Даты

1993-02-23—Публикация

1991-01-09—Подача