Изобретение относится к области электронагрева и преимущественно может быть использовано при ускоренном нагреве вращающихся деталей электрическими разрядами.

Известен Способ нагрева деталей электрической дугой, при котором сжатую электрическую дугу, образуемую между электродом и деталью, перемещают в поперечном направлении по периодическому закону с амплитудой, равной половине ширины срезаемого слоя.

Основной недостаток известного способа электронагрева заключается в образовании зон с низкой температурой нагрева.

Наиболее близким по технической сущности и достигаемому результату является способ нагрева вращающихся деталей им. пульсными электрическими разрядами, содержащий пропускание электрических разрядов между электродом и нагреваемой деталью.;

К основным недостаткам известного способа нагрева относятся: 1) низкая производительность обработки из-за малой площади нагрева: 2) наличие специального устройства для подвода электрического тока к обрабатываемой детали.

Целью изобретения является повышение производительности обработки за счет увеличения площади нагрева.

Поставленная цель достигается тем, что в известном способе нагрева, содержащем пропускание электрических разрядов между электродом и нагреваемой деталью, элек- трические разряды первоначально пропускают в зоне между отрицательно заряженным электродом и нагреваемой поверхностью детали, а затем между нагреваемой поверхностью и введенным положительным электродом. Время между двумя одноименными разрядами выбирают равным времени поворота детали на угол, соответствующий суммарной длине дуги на нагреваемой поверхности детали, включающей длину катодного и анодного пятен разрядных дуг.

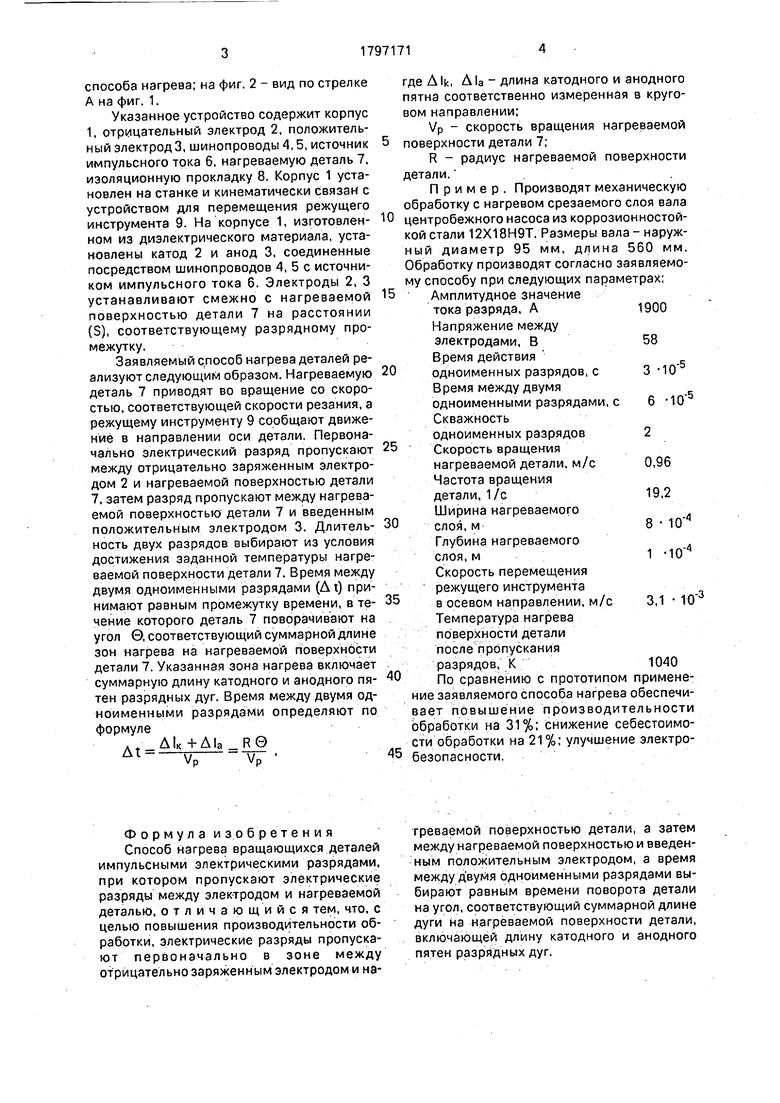

На фиг. 1 схематично изображен общий вид устройства для реализации заявляемого

ел С

х| о XI

способа нагрева; на фиг. 2 - вид по стрелке А на фиг. 1.

Указанное устройство содержит корпус 1, отрицательный электрод 2, положительный электрод 3, шинопроводы 4,5, источник импульсного тока 6, нагреваемую деталь 7, изоляционную прокладку 8. Корпус 1 установлен на станке и кинематически связан с устройством для перемещения режущего инструмента 9. На корпусе 1, изготовленном из диэлектрического материала, установлены катод 2 и анод 3, соединенные посредством шинопроводов 4, 5 с источником импульсного тока 6. Электроды 2, 3 устанавливают смежно с нагреваемой поверхностью детали 7 на расстоянии (S), соответствующему разрядному промежутку.

Заявляемый сгюсоб нагрева деталей реализуют следующим образом. Нагреваемую деталь 7 приводят во вращение со скоростью, соответствующей скорости резания, а режущему инструменту 9 сообщают движение в направлении оси детали. Первоначально электрический разряд пропускают между отрицательно заряженным электродом 2 и нагреваемой поверхностью детали 7, затем разряд пропускают между нагреваемой поверхностью детали 7 и введенным положительным электродом 3. Длительность двух разрядов выбирают из условия достижения заданной температуры нагреваемой поверхности детали 7. Время между двумя одноименными разрядами (At) принимают равным промежутку времени, в течение которого деталь 7 поворачивают на угол 0, соответствующий суммарной длине зон нагрева на нагреваемой поверхности детали 7. Указанная зона нагрева включает суммарную длину катодного и анодного пятен разрядных дуг. Время между двумя одноименными разрядами определяют по формуле

Д1 А1к+А1а R0

Vn

vc

где Л Ik, Ala - длина катодного и анодного пятна соответственно измеренная в круговом направлении;

Vp - скорость вращения нагреваемой поверхности детали 7;

R - радиус нагреваемой поверхности детали.

Пример. Производят механическую обработку с нагревом срезаемого слоя вала центробежного насоса из коррозионностой- кой стали 12X18Н9Т. Размеры вала - наружный диаметр 95 мм, длина 560 мм. Обработку производят согласно заявляемому способу при следующих параметрах; 5 Амплитудное значение

тока разряда, А1900

Напряжение между

электродами, В58

Время действия

0

5

3 -10

г5

6 -10

0,96

,-5

19,2

8 10

.-4

10

,-4

одноименных разрядов, с

Время между двумя

одноименными разрядами, с

Скважность

одноименных разрядов

Скорость вращения

нагреваемой детали, м/с

Частота вращения

детали, 1/с

Ширина нагреваемого 0 слоя,м

Глубина нагреваемого

слоя,м1

Скорость перемещения

режущего инструмента 5 в осевом направлении, м/с 3,1

Температура нагрева

поверхности детали

после пропускания

разрядов, К1040 0 По сравнению с прототипом применение заявляемого способа нагрева обеспечивает повышение производительности обработки на 31%; снижение себестоимости обработки на 21%; улучшение электро- $ безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева вращающихся деталей электрическими разрядами | 1988 |

|

SU1750070A1 |

| Способ механической обработки с нагревом | 1990 |

|

SU1763092A1 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 2012 |

|

RU2509824C1 |

| Способ механической обработки с нагревом срезаемого слоя | 1990 |

|

SU1710192A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДУГОВОГО РАЗРЯДА | 1988 |

|

SU1635886A1 |

| ГЕНЕРАТОР ЭЛЕКТРОДИНАМИЧЕСКОГО ПОЛЯ | 2001 |

|

RU2268542C2 |

| Способ поверхностной обработки токопроводящих материалов | 1982 |

|

SU1199807A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОЧИЩЕННЫХ ПОДЛОЖЕК ИЛИ ЧИСТЫХ ПОДЛОЖЕК, ПОДВЕРГАЮЩИХСЯ ДОПОЛНИТЕЛЬНОЙ ОБРАБОТКЕ | 2006 |

|

RU2423754C2 |

Применение: нагрев металлических деталей электрической дугой, Сущность изобретения: вращающаяся деталь нагревается пропусканием электрических импульсных разрядов между ней и электродами. Сперва пропускают разряд между деталью и катодом, а затем через определенный промежуток времени между деталью и анодом. 2 ил.

Формула изобретения Способ нагрева вращающихся деталей импульсными электрическими разрядами, при котором пропускают электрические разряды между электродом и нагреваемой деталью, о тличающийся тем, что. с целью повышения производительности обработки, электрические разряды пропускают первоначально в зоне между отрицательно заряженным электродом и нагреваемой поверхностью детали, а затем между нагреваемой поверхностью и введенным положительным электродом, а время между двумя одноименными разрядами выбирают равным времени поворота детали на угол, соответствующий суммарной длине дуги на нагреваемой поверхности детали, включающей длину катодного и анодного пятен разрядных дуг.

Заказ 656Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

| Способ нагрева объектов | 1977 |

|

SU629652A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Авторское свидетельство СССР № 1734564, кл.-Н 05 В 7/22, 1990. | |||

Авторы

Даты

1993-02-23—Публикация

1990-10-10—Подача