Изобретение относится к машиностроению.

Цель изобретения - повышение качества обрабатываемой поверхности и стойкости режущего инструмента за счет плавного повышения температуры нагрева обрабатываемой поверхности.

Поставленная цель достигается тем, что согласно способу механической обработки с нагревом срезаемого слоя источником тепла, установленным в непосредственной близости от зоны деформации резцом, в качестве источника тепла используют электрод с частичным диэлектрическим покрытием, который подводят к обрабатываемой поверхности детали до ее контакта с диэлектрическим покрытием электрода. Посредством трения обрабатываемой поверхности о поверхность диэлектрического покрытия электрода осуществляют нагрев до температуры, соответствующей 30-40% от 1аданной температуры нагрева срезаемого слоя. Затем между обрабатываемой поверхностью детали и неизолированной частью электрода пропускают импульсные разряды, длительность которых определяется по формуле

)

j

(

)яао

где ао. С, у- коэффициенты температуропроводности, удельной теплоемкости, плотности обрабатываемого материала соответственно;

NU - средняя ло времени действия мощность импульсного разряда, зависящая от формы разряда;

ai,ffB- температурный коэффициент линейного расширения и предел прочности обрабатываемого материала;

Е - модуль Юнга; V- коэффициент Пуансона;

п - коэффициент запаса прочности, равный 1,25;

Тт- температура нагрева об рабатываемой поверхности детали поддействием.трения этой -поверхности с диэлектрическим покрытием электрода.

Качество обработанной поверхности детали повышают за счет того, что срезаемый слой предварительно нагревают трением быстро вращающегося диска о поверхность срезаемого слоя до температуры, составляющей 30-40% от заданной, так как в этом случае отсутствует резкое повышение температуры нагрева, дефекты на обработанной поверхности в виде трещин, прижогов, структурных изменений не образуются. При дальнейшем нагреве срезаемого слоя до заданной температуры

посредством электрических разрядов указанные дефекты не образуются из-за отсутствия резкого повышения температуры. В результате этого качество обработанной поверхности повышается.

При нагреве срезаемого слоя посредством трения диэлектрического покрытия о поверхность слоя температура нагрева по ширине и глубине имеет значительное различие. В зоне наружной поверхности детали температура нагрева имеет максимальное значение, а в зоне контакта наружной поверхности диэлектрического покрытия с обрабатываемой поверхностью детали 5 температура нагрева будет минимальная. Такое различие в распределении температуры нагрева по ширине и глубине срезаемого слоя объясняется неодинаковой шириной контакта срезаемого слоя с диэлектрическим покрытием электрода. Это различие выражается формулой

Р УК f . dI,.

C-ydV

где Тт - повышение температуры нагрева срезаемого слоя за счет трения диэлектрического покрытия о его {поверхность;

Р - сила давления электрода к поверхности детали;

VK - линейная скорость диэлектрического покрытия;

f - коэффициент трения;

с, у- удельная теплоемкость и плотность обрабатываемого материала;

dV - объем срезаемого слоя;

dl - ширина контакта диэлектрического покрытия с обрабатываемой поверхностью детали.

При нагреве детали посредством электрических разря;5 ов распределение температуры нагрева по ширине и глубине срезаемого слоя имеет противоположное направление по отношению к распределению температуры нагрева при воздействии трения шлифовального круга о поверхность 5 срезаемого слоя. Максимальная температура нагрева при пропускании электрических разрядов имеет место в зоне срезаемого слоя, смежной с наружной поверхностью электрода, а ее минимальное значение,- на 0 наружной поверхности детали. Это обусловлено тем, что ток разряда в зоне, смежной с наружной поверхностью электрода, имеет большую плотность из-за малой площади соприкосновения и краевых эффектов. 5 Указанные негативные явления ведут к тому, что в срезаемом слое образуются зоны с низкой температурой нагрева с недостаточной степенью разупрочнения. В результате этого снижается стойкость режущего

инструмента, качество обработанной поверхности, выражающееся в образовании трещин, структурных изменений в зоне пропускания тока разряда максимальной плотности. Введение совместного нагрева срезаемого слоя посредством трения и импульсных электрических разрядов обеспечивает, равномерное распределение температуры нагрева по ширине и глубине срезаемого слоя, а также отсутствие резкого повышения температуры в зоне срезаемого слоя, смежного с наружной поверхностью электрода.

Применение совместного нагрева срезаемого слоя устраняет указанные негатив ные явления, повышает качество обрабатываемой поверхности и стойкость режущего инструмента.

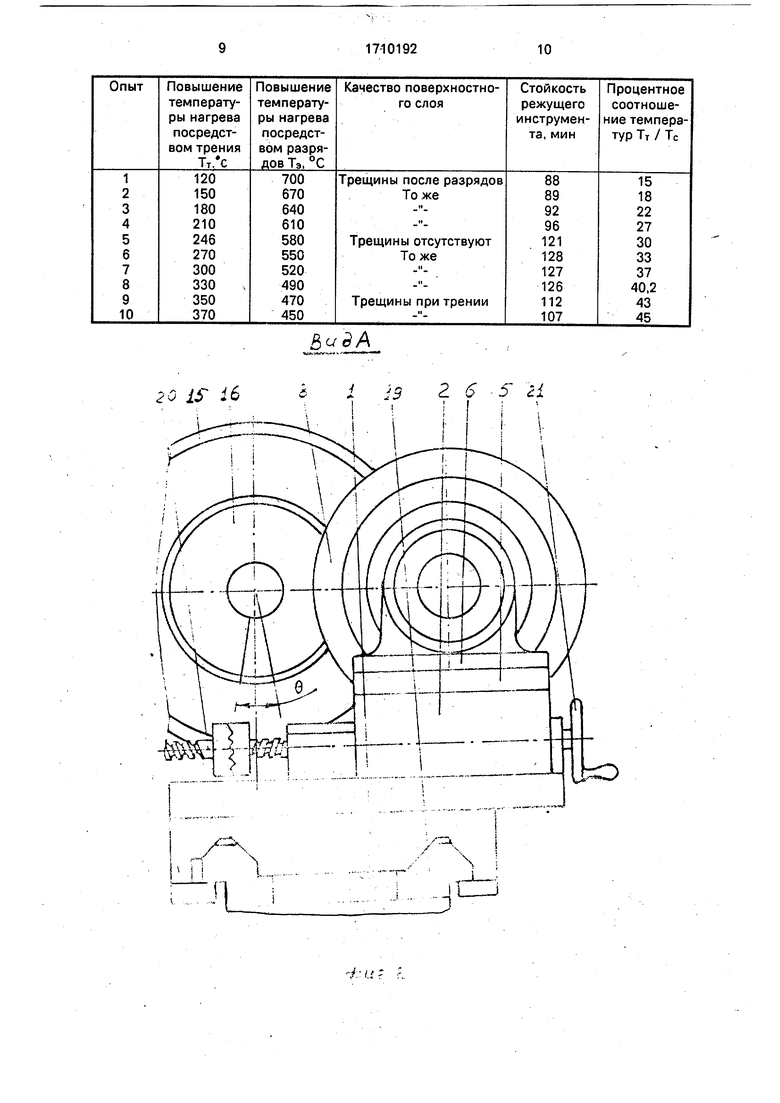

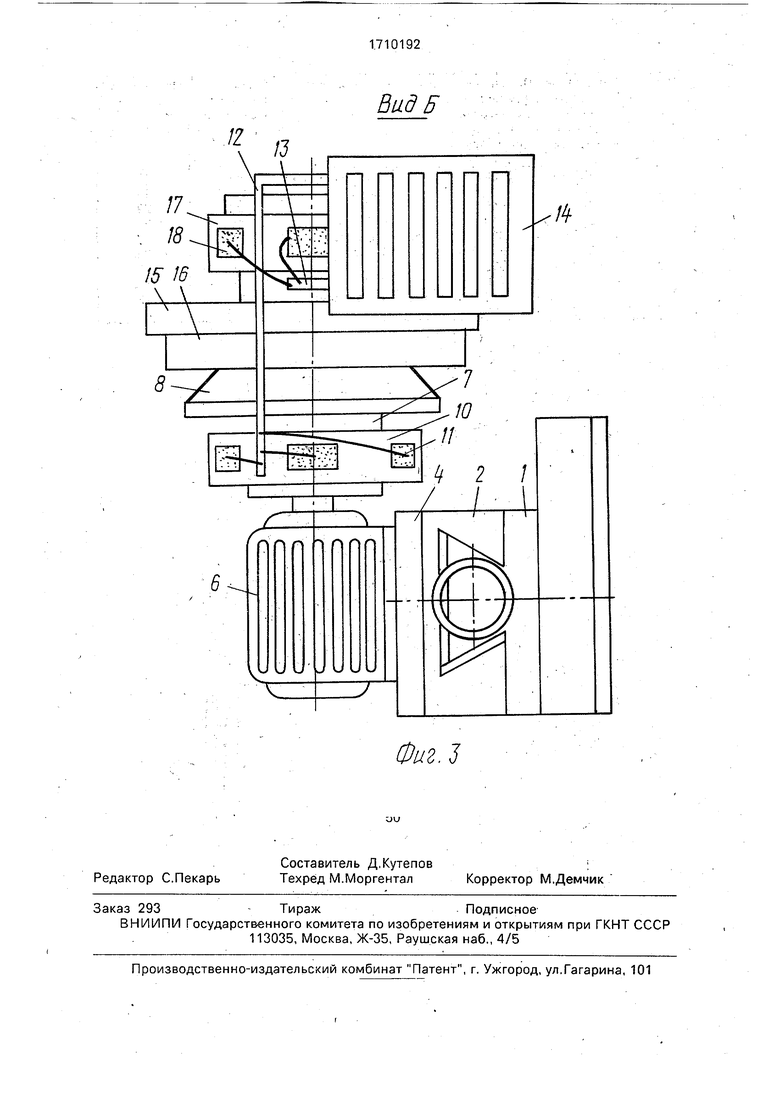

На фиг. 1 изображено устройство, реализующее предлагаемый способ, общий вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Устройство для реализации способа механической обработки с нагревом срезаемого слоя содержит корпус 1, поперечные салазки 2, передачу винт - гайка 3, муфту 4, поворотную плиту 5, электродвигатель 6,токоподвод 7, дисковый электрод 8, диэлектрическое покрытие 9, щеткодержатель 10, меднографитовые щетки 11, шинопроводы 12 и 13, источник 14 импульсного тока, приспособление 15 для базирования детали 16, щеткодержатель 17, меднографитовые щетки 18. Корпус 1 установлен на направляющих токарного станка 19 смежное кареткой суппорта станка и соединен с ней посредством специальных винтов. На корпусе 1 имеются направляющие, на которь1Х расположены поперечные салазки 2. В поперечных салазках 2 смонтирована гайка, сопрягаемая с винтом 3, на которой имеется левая нарезка. ВинтЗ посредством кулачковой муфты 4 соединен с винтом 20 поперечной подачи токарного станка. В верхней части поперечных салазок 2 расположена поворотная плита 5, на которой установлен электродвигатель 6. На валу электродвигателя 6 расположен токоподвод 7, к которому прикреплен дисковый электрод 8 с диэлектрическим покрытием 9, расположенным по дуге 360°- в , где в - центральный угол, соответствующий участку электрода 8, на поверхности которого отсутствует покрытие 9. На поворотной плите 5 установлен щеткодержатель 10, в пазах которого расположены меднографитовые щетки 11, соединенные с шинопроводом 12, соединенным с источником 14 импульсного тока. На планшайбе токарного станка смонтировано приспособление 15, изолированное специальной диэлектрической втулкой. К станине станка 19 прикреплен щеткодержатель 17, в котором расположены меднографитовые щетки 18, соединенные с шинопроводом 13. Посредством приспособления 15, щеток 18, шинопровода 13 обрабатываемая деталь 16 соединена с источником 14 электрического импульсного тока. Винт 3, соединенный посредством муфты 4 с винтом 20, может вращаться совместно с ним или отдельно от него при разъединенных полумуфтах. Корпус 1 может перемещаться в продольном направлении по направляющим станка 19 совместно с кареткой суппорта станка.

Способ механической обработки с нагревом срезаемого слоя осуществляют следующим образом.

Обрабатываемую деталь приводят во вращение с частотой й)д , величину которой выбирают из технологических соображений. Посредством вращения рукоятки 21 поперечные салазки 2 перемещаются в поперечном направлении, и дисковый электрод 8 подводят к обрабатываемой детали 16 до касания диэлектрическим покрытием 9. Электрод 8 приводят во вращение с частотой Шэ . Режущему инструменту 22 сообщaюt движение подачи в поперечном направлении, которое необходимо при обработке дисковых деталей (при обработке деталей с наружными поверхностями вращения подача инструмента 22 осуществляется в продольном направлении). При контактировании диэлектрического покрытия 9, представляющего собой керамическое покрытие без абразивных зерен, происходит нагрев срезаемого слоя до температуры Тт, величина которой определяется по формуле (2) и соответствует температуре нагрева, составляющей 3040% от заданной температуры нагрева. Такое процентное соотношение температур нагрева срезаемого слоя является оптимальным с точки зрения повышения качества обрабатываемой поверхности, так как отсутствует резкое повышение температуры при нагреве срезаемого слоя посредством трения. Низкий предел температур нагрева срезаемого слоя ведет к образованию трещин при последующем нагреве электрическими разрядами. Более высокий предел температуры нагрева срезаемого слоя посредством трения связан с ухудшением качества обрабатываемой поверхности детали из-за резкого повышения температуры нагрева посредством трения.

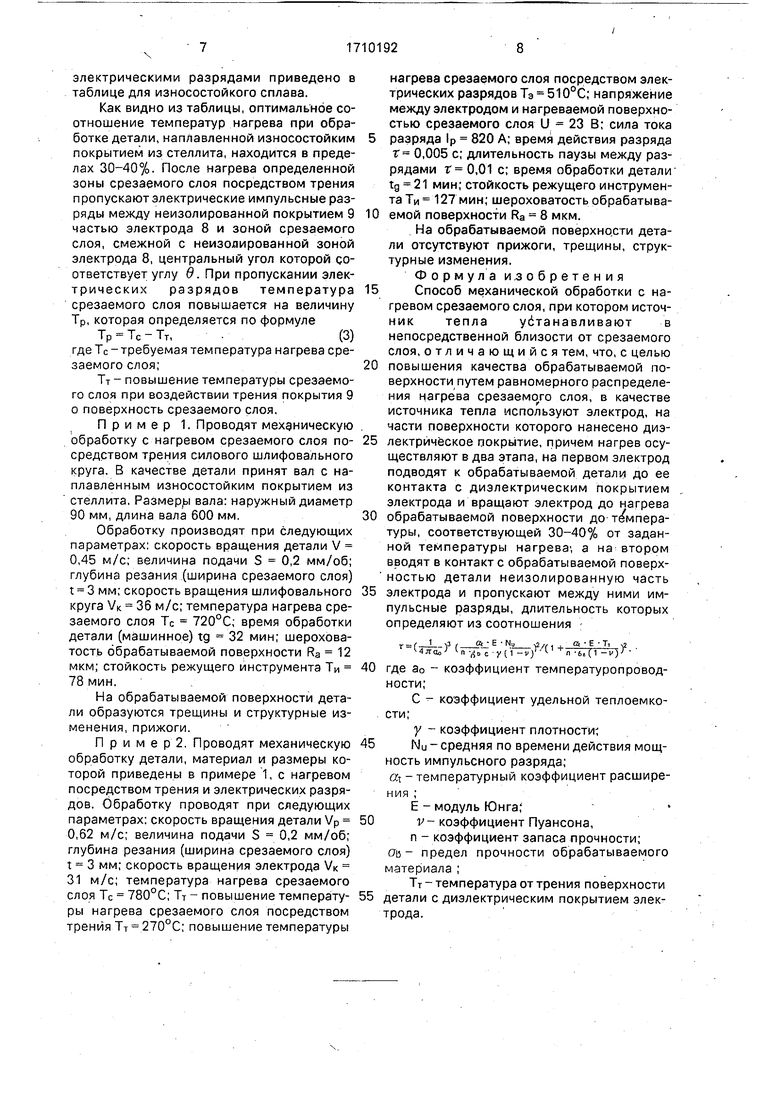

Оптимальное процентное соотношение температур нагрева посредством трения и

электрическими разрядами приведено в таблице для износостойкого сплава.

Как видно из таблицы, оптимальное соотношение температур нагрева при обработке детали, наплавленной износостойким покрытием из стеллита, находится в пределах 30-40%. После нагрева определенной зоны срезаемого слоя посредством трения пропускают электрические импульсные разряды между неизолированной покрытием 9 частью электрода 8 и зоной срезаемого слоя, смежной с неизолированной зоной электрода 8, центральный угол которой соответствует углу в. При пропускании электрических разрядов температура срезаемого слоя повышается на величину Тр, которая определяется по формуле

ТР ТС-ТТ,.(3)

где Тс-требуемая температура нагрева срезаемого слоя;

Тт - повышение температуры срезаемого слоя при воздействии трения покрытия 9 о поверхность срезаемого слоя.

Пример 1. Проводят механическую обработку с нагревом срезаемого слоя посредством трения силового шлифовального круга. В качестве детали принят вал с наплавленным износостойким покрытием из стеллита, Размер вала: наружный диаметр 90 мм, длина вала 600 мм,

Обработку производят при следующих параметрах; скорость вращения детали V 0,45 м/с; величина подачи S 0,2 мм/об; глубина резания (ширина срезаемого слоя) t 3 мм; скорость вращения шлифовального круга УК 36 м/с; температура нагрева срезаемого слоя Тс 720°С; время обработки детали (машинное) tg 32 мин; шероховатость обрабатываемой поверхности Ra 12 мкм; стойкость режущего инструмента Ти 78 мин.

На обрабатываемой поверхности детали образуются трещины и структурные изменения, прижоги.

П р и м е р 2. Проводят механическую обработку детали, материал и размеры которой приведены в примере 1, с нагревом посредством трения и электрических разрядов. Обработку проводят при следующих параметрах; скорость вращения детали Vp 0,62 м/с; величина подачи S 0,2 мм/об; глубина резания (ширина срезаемого слоя) t 3 мм; скорость вращения электрода VK 31 м/с; температура нагрева срезаемого слоя Тс 780°С; Тт - повышение температуры нагрева срезаемого слоя посредством трения Тт 270°С; повышение температуры

нагрева срезаемого слоя посредством электрических разрядовТэ 510°С; напряжение между электродом и нагреваемой поверхностью срезаемого слоя U 23 В; сила тока

разряда 1р 820 А; время действия разряда т 0,005 с; длительность паузы между разрядами г 0,01 с; время обработки детали tg 21 мин; стойкость режущего инструмента Ти 127 мин; шероховатость обрабатываемой поверхности Ra 8 мкм.

На обрабатываемой поверхности детали отсутствуют прижоги, трещины, структурные изменения.

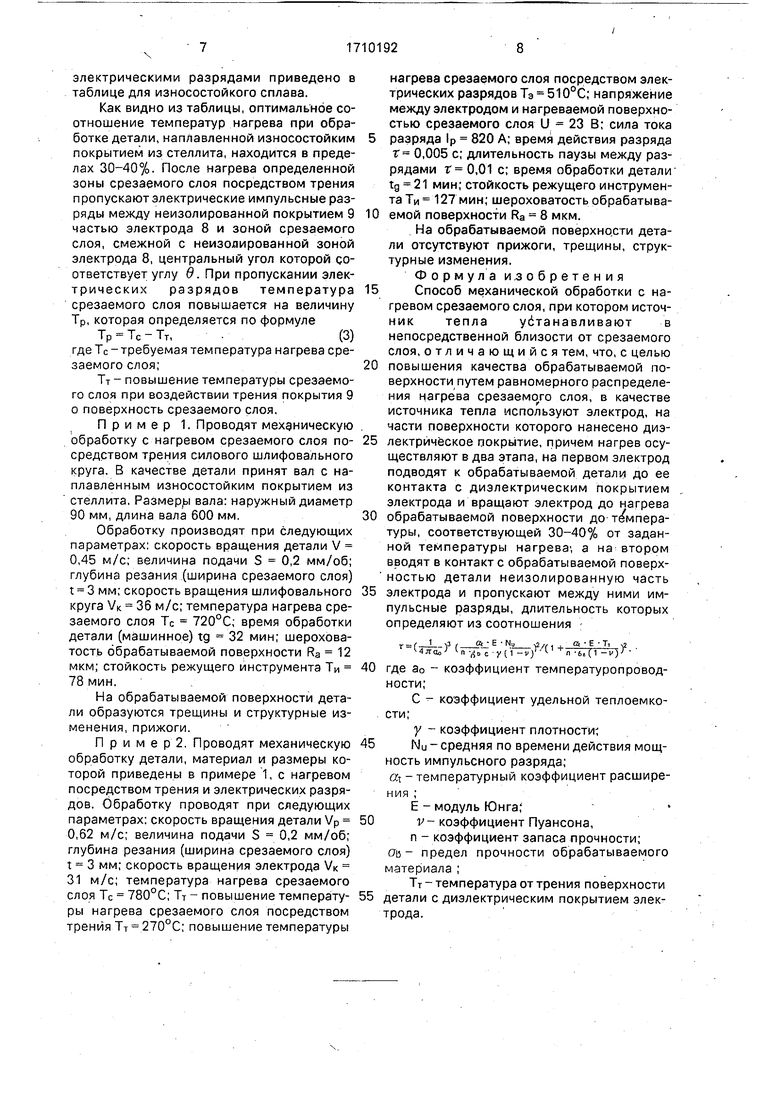

Формула и,3 обретения

Способ механической обработки с нагревом срезаемого слоя, при котором источник тепла убтанавливают в непосредственной близости от срезаемого слоя, отличающийся тем, что, с целью

повышения качества обрабатываемой поверхности путем равномерного распределения нагрева срезаемо го слоя, в качестве источника тепла используют электрод, на части поверхности которого нанесено диэлектрйчёское покрытие, причем нагрев осуществляют в два этапа, на первом электрод подводят к обрабатываемой детали до ее контакта с диэлектрическим покрытием электрода и вращают электрод до нагрева

обрабатываемой поверхности до температуры, соответствующей 30-40% от заданной температуры нагрева-, а на втором вводят в контакт с обрабатываемой поверхностью детали неизолированную часть

электрода и пропускают между ними импульсные разряды, длительность которых определяют из соотношения ;

I а Е N.a-й/г, J..

Ell, х2

А JT Пл J n-j....,jfi vVVr

4лао -rfo с -ytl -v)- л -бвС -V) - 1/1/

где ао - коэффициент температуропроводности;

С - коэффициент удельной теплоемкости;

у - коэффициент плотности; NU - средняя по времени действия мощность импульсного разряда; «t - температурный коэффициент расширения ;

Е - модуль Юнга; V-коэффициент Пуансона,

п - коэффициент запаса прочности; Ой- предел прочности обрабатываемого

материала ;

Тт - температура от трения поверхности детали с диэлектрическим покрытием электрода.

20 IS- i6

Изобретение относится к машиностроению. Целью изобретения является повышение качества обрабатываемой поверхности за счет равномерного распределения нагрева срезаемого слоя. 8 качестве источника тепла используют электрод 8, на части которого нанесено диэлектрическое покрытие 9, причем нагрев осуществляют в два этапа. На первом этапе электрод 8 подводят к обрабатываемой поверхности 16 до ее контакта с диэлектрическим покрытием 9 и вращают электрод 8 до нагрева обрабатываемой поверхности 16 до температуры, соответствующей 30-40% от заданной температуры нагрева. На втором этапе вводят в контакт с обрабатываемой поверхностью 16 детали неизолированную часть электрода и пропускают между ними импульсные разряды, длительность которых определяют из соотношения, приведенного в описании. 3 ил., 1 табл.17 18 15 16 3елс•vl ioю го

. 12

Вид Б

Фиг. /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1990-03-29—Подача