Изобретение относится к области электротехники, в частности к электронагреву деталей, и может найти применение при обработке труднообрабатываемых материалов, применяемых для изготовления деталей в различных областях машиностроения.

Известен способ нагрева вращающихся деталей электрической дугой, которую непрерывно поддерживают между электродом и нагреваемой поверхностью детали 1.

Основной нелостаток известного способа нагрева заключается в низкой производительности обработки деталей из-за малой

мощности дуги и незначительной продолжительности нагрева детали, вращающейся со скоростью, соответствующей скорости резания.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому способу нагрева является способ нагрева деталей импульсными разрядами, при котором предварительно определяют частоту самопроизвольной пульсации тока в дуге при его максимальной амплитуде и на дугу дополнительно подают ток с указанной частотой 2. По сравнению с нагревом деталей сварочной дугой известный способ нагрева обеспечивает повышение производительности обработки деталей.

Однако он обладает следующими недостатками; малой производительностью обработки деталей из-за низкой скорости нагрева участков детали, подлежащих обработке; неудовлетворительными экологическими условиями нагрева из-за образования вредных паров, газов, световых и шумовых эффектов; низким качеством поеерхностного слоя детали, в особенности при чистовой обработке деталей (т.е. с малыми припусками на обработку), из-за образования трещин и глубоких структурных изменений.

Цель изобретения - повышение производительности обработки и качества обрабатываемых поверхностей детали за счет - выбора длины дуги,

Поставленная цель достигается тем, что в способе нагрева вращающихся деталей, включающем пропускание электрических разрядов между нагреваемой поверхностью детали и электродом, длину элект ри- ческой дуги выбирают в пределах 0,02- 0,07 мм. Заданную температуру нагрева обрабатываемой поверхности детали Тя контролируют по длительности электрических разрядов tu, величину которой определяют по формуле

При этом значения Uu, lu. / определяют экспериментальным путем в зависимости от длины дуги электрических разрядов.

Частоту вращения детали определяют по формуле

О)

Я0 5 о

(2)

где Wp - скорость резания при обработке детали, равная Wp R;

Я- коэффициент теплопроводности обрабатываемого материала;

Ok - истинный предел прочности обрабатываемого материала, который определяют по уравнению

ok Яв (1 + (5),(3)

где сгв, д - предел прочности и относительного удлинения обрабатываемого материала соответственно

Ввиду того, что величина SK не является постоянной, а зависит от конкретного значения температуры нагрева Тн. то ее фактическое значение определяют по формуле (2), в которой значение Wp определяют согласно работы 4 и уточняют по заданной производительности обработки или по числу заданного выпуска деталей. В этом случае

формулу (2) преобразуют в виде

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки деталей с нагревом срезаемого слоя | 1990 |

|

SU1796340A1 |

| Способ механической обработки с нагревом | 1990 |

|

SU1763092A1 |

| Способ механической обработки с нагревом срезаемого слоя | 1990 |

|

SU1710192A1 |

| Способ комбинированной обработки деталей | 1991 |

|

SU1816579A1 |

| Способ нагрева вращающихся деталей импульсными электрическими разрядами | 1990 |

|

SU1797171A1 |

| Устройство для обработки труднообрабатываемых материалов | 1990 |

|

SU1808512A1 |

| Устройство для электроконтактного нагрева тел вращения | 1988 |

|

SU1622410A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2563572C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| Способ упрочнения режущей части рабочих органов | 2019 |

|

RU2717443C1 |

Использование: изобретение может быть применено при обработке труднообрабатываемых материалов в различных областях машиностроения. Сущность изобретения: способ нагрева вращающихся деталей электрическими разрядами включает пропускание электрических разрядов между нагреваемой поверхностью детали и электродом. Длину электрических разрядов выбирают в пределах (0,02-0,07) мм. Заданную температуру нагрева поверхности детали Тн контролируют по длительности электрических разрядов tu. Величину tu определяют из заданного соотношения. 2 ил., 1 табл. С/)

c-y()3//2TH Uullu rV 7

ао

0)

где Uu, lu - среднее значение напряжения и тока электрических разрядов соответственно:

ц - коэффициент полезного действия разрядов;

п - число разрядов, генерируемых за время поворота детали на угол, соответствующий длине дуги окружности, на которой зазоры между деталью и электродом не превышают предельного значения длины электрической дуги (0,07 мм);

с, у, а0 - удельная теплоемкость, плотность и коэффициент температуропроводности обрабатыеаемого материала соответственно;

е - основание натурального логарифма;

г- время между двумя электрическими зарядами;

S - глубина нагреваемого слоя детали (равная глубине срезаемого слоя);

R - радиус нагреваемой поверхности детали;

Ша частота вращения обрабатываемой детали,

5

0

5

0

5

SK

№.} I Ч

(4)

По вычисленному значению SK определяют знамение температуры Тн. Зависимости температуры нагрева от SK для некоторых труднообрабатываемых материалов приведены в ряде таблиц работы 3 и других справочниках по металлообработке. При отсутствии этих данных необходимо SK определять экспериментально в зависимости от температуры Тн по формуле (3).

Скорость вращения диска 2 определяют из условия предотвращения перехода генерируемых электрических дуг в сварочную согласно работ 4 и 5 или экспериментально. В процессе обработки детали необходимо введение контроля за температурой нагрева обрабатываемой поверхности детали.

В связи с тем, что контроль температуры Тн в зазоре между деталью и электродом, равным 0,02-0,07 мм, представляет значительные трудности и не обеспечивает заданной точности, то предложено контролировать заданную температуру Тн по длительности импульсных разрядов с помощью электроприборов (осциллографов,

импульсных самопишущих вольтметров и т.д.). При этом, как показывают эксперименты, корректирования длительности импульсов не требуется для большей части материалов, применяемых в современном машиностроении. Исключение составляют медные и алюминиевые сплавы, обладающие высокими коэффициентами теплопроводности и температуропроводности, в 30-60 раз превышающими соответствую- щие значения теплопроводности жаропрочных, титановых и высокопрочных сплавов, трудноподдающихся обработке механическим резанием.

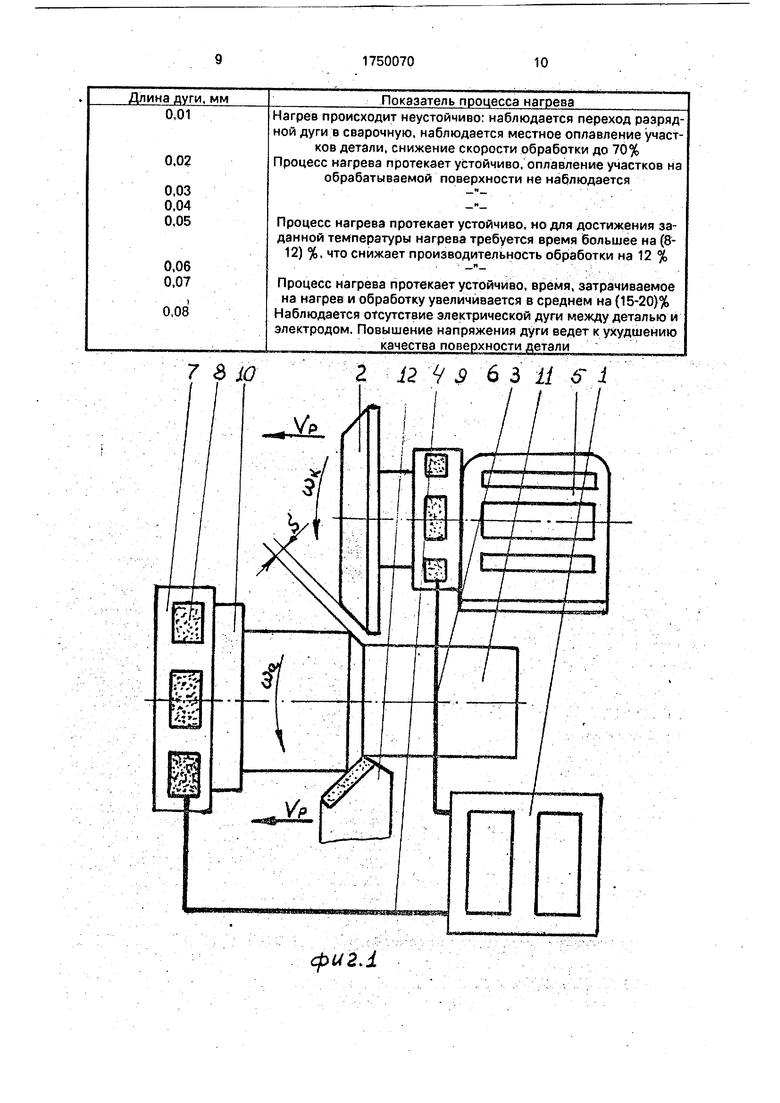

На фиг. 1 изображена схема устройства для осуществления предлагаемого способа; на фиг,2 - относительное расположение дискового электрода и нагреваемой детали с обозначением минимального и максимального зазоров, а также зоны их расположе- ния в процессе обработки,

Устройство для осуществления способа нагрева вращающихся деталей содержит генератор 1 импульсов электрического тока, дисковый электрод 2, шинопроводы 3 и 4, электродвигатель 5, щеткодержатели 6 и 7, меднографитовые щетки 8 и 9, приспособление 10 для базирования нагреваемой детали 11, подключаемую в процессе обработки к положительному полюсу гене- ратора 1. Диск 2 устанавливают на валу электродвигателя 5. Меднографитовые щетки 9 посредством шинопровода 3 соединены с генератором 1 импульсного тока и контактируют с наружной цилиндрической поверхностью дискового электрода 2. Меднографитовые щетки 8, расположенные в щеткодержателе 7, соединены с помощью шинопровода 4 с генератором 1 и находятся в контакте с наружной поверхностью при- способления 10, в котором базируется обрабатываемая деталь 11. Приспособление 10 устанавливают на шпиндель станка.

Способ нагрева вращающихся деталей осуществляют следующим образом,

Обрабатываемую деталь 11 и дисковый электрод 2 устанавливают по отношению друг к другу с минимальным зазором Smin. как показано на фиг.2, который равен 0,02 мм. Деталь 11 и дисковый электрод 2 приводят во вращение с частотами враще- ния , УК. Частоту вращения детали а)а принимают равной частоте, соответствующей скорости резания (Wp), т.е. Wp % R, а частоту вращения электрода 2 выбирают из условия отсутствия осаждения материала электрода 2 на обрабатываемой поверхности дезали 11с учетом данных, приведенных в работах 4,5. В виду того, что

температуру нагрева поверхности детали 11 контролировать в процессе обработки не представляется возможным из-за малых зазоров между нагреваемой поверхностью детали и электродом (фиг.2), контроль температуры нагрева Тн осуществляют посредством измерения длительности импульсных разрядов, которые рассчитывают по формуле (1).

Длительность импульсных разрядов определяют по показаниям электрических приборов, измеряющих временно-амплитудные значения напряжения и тока электрических разрядов (осциллографов, импульсных вольтметров, самопишущих импульсных вольтметров и амперметров).

Применение, электрических дуг в пределах 0,02-0,07 обеспечивает наилучшие условия нагрева детали и качество обрабатываемой детали.

Зависимость скорости обработки детали и качества обрабатываемой поверхности от длины дуги приведены в таблице.

Как видно из таблицы, нагрев поверхности детали электрическими разрядами, длина дуги которых менее 0,02 мм, ведет к неустойчивости разрядов, местному оплавлению участков нагреваемой детали, в результате чего скорость нагрева и производительность обработки детали снижаются на 30%.

Как видно из таблицьуэптимальная длина электрической дуги находится в пределах 0,02-0,07 мм. При превышении длины дуги свыше 0,07 мм электрическая дуга не образуется. Для ее образования необходимо повышение напряжения на электродах, что ведет к неустойчивому разряду и снижению производительности обработки, т.е. делениям, аналогичным при длине дуги 0,01 мм.

В процессе нагрева и обработки детали электрод 2 перемещают в осевом направлении со скоростью Vp, величина которой соответствует скорости удаления нагретого слоя детали режущим инструментом 12.

П р и м е р 1. Производят нагрев и механическую обработку -вала центробежного насоса из труднообрабатываемого материала 12 х 18Н9Т. Размеры вала: диаметр наружной поверхности 80 мм, длина вала 370 мм,

Нагрев и обработку производят при следующих режимах:

Напряжение между

электродом 2 и деталью 11 24 В

Технологический ток

(амплитудное значение)400 А

Зазор между нагреваемой поверхностью детали

11 и электродом 20,04 мм

Время действия импуль- сного разряда5-10 с

Время между разрядами 1 -10 с Температура нагрева поверхности детали 1270 К Глубина нагреваемого слоя0,2 мм

Скорость нагрева поверхности детали (скорость резания)0,1 м/с

Частота вращения детали281/с

Время обработки детали (машинное) 27 мин Скорость перемещения режущего инструмента в осевом направлении 0,940 м/с П р и м е р 2, Производят нагрев и еханическую обработку вала центробежого насоса, обрабатываемый материал и азмеры которого приведены в примере 1. Нагрев и обработку производят при слеующих параметрах: Напряжение между электродом и деталью 27 В Технологический ток 300 А Зазор между нагреваемой поверхностью детали и электродом 2 0,03 мм Время действия импульсных разрядов 0,005 с Время следования разрядов0,015с

Скважность разрядов 3 Температура нагрева поверхности детали 1350 К Скорость нагрева поверхности детали 0,12м/с Частота вращения детали 321/с

Скорость перемещения режущего инструмента 1,2 10 м/с Время обработки детали (машинное)18,5 мин

Предлагаемый способ нагрева вращаюихся деталей обеспечивает повышение прозводительности обработки на 31%, сниение себестоимости обработки на 27%, сниение расхода электроэнергии на 29%.

При предлагаемом способе нагрева значительно улучшаются экологические условия: отсутствуют выделения вредных паров, газов, образования шума, световых эффектов. Данные получены на основе расчетов и проведенных экспериментов.

Формула изобретения Способ нагрева вращающихся деталей электрическими разрядами, включающий пропускание электрических разрядов между поверхностью нагреваемой детали и электродом, отличающийся тем, что, с целью повышения производительности обработки и качества нагрева поверхности детали, нагреваемую деталь и электрод устанавливают с зазором, выбираемым в пределах 0,02-0,07 мм, а заданную темпе- ратуру нагрева поверхности детали Тн контролируют по длительности электрических разрядов величину которой определяют по формуле

tu

c-y(4jr-a0r):

,3/2

Uu-luTV ;

Тн3S R

- е 4а0

где Uu, lu - среднее значение напряжения и тока электрических разрядов соответственно;

т- время между двумя электрическими разрядами;

с, у, а0 - удельная теплоемкость, плот- ность и коэффициент температуропроводности обрабатываемого материала соответственно;

Пи - число разрядов, генерируемых за время поворота детали на угол, соответству- ющий длине дуги окружности, на которой зазоры между деталью и электродом не превышают предельного значения электрической дуги, 0,07 мм;

Г} - КПД разрядов.

S - глубина нагреваемого слоя детали;

R - радиус нагреваемой поверхности детали;

(Оа частота вращения нагреваемой детали;

е - основание натурального логарифма,

Длина дуги, мм

0,01

0.02

0,03 0,04 0,05

0,06 0,07

0,08

Нагрев происходит неустойчиво: наблюдается переход разрядной дуги в сварочную, наблюдается местное оплавление участков детали, снижение скорости обработки до 70% Процесс нагрева протекает устойчиво, оплавление участков на обрабатываемой поверхности не наблюдается

Процесс нагрева протекает устойчиво, но для достижения заданной температуры нагрева требуется время большее на (8- 12) %, что снижает производительность обработки на 12 %

н

Процесс нагрева протекает устойчиво, время, затрачиваемое

на нагрев и обработку увеличивается в среднем на (15-20)%

Наблюдается отсутствие электрической дуги между деталью и

электродом. Повышение напряжения дуги ведет к ухудшению

качества поверхности детали

7 вЮ

dpUZ.i

Показатель процесса нагрева

2 12 Ч 3 6 3 Ц 6 i

Фиг, 2.

4

| Сварка в машиностроении | |||

| Справочник | |||

| - М.: Машиностроение, 1978, т.1, с.16-17 | |||

| Способ нагрева металлов электрической дугой | 1980 |

|

SU928676A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Строшков А.Н | |||

| и др | |||

| Обработка резанием труднообрабатываемых материалов с нагревом | |||

| - М.: Машиностроение, 1977, с.14-17 | |||

| Такунцов К.В | |||

| Исследование технологических закономерностей эрозионно-химиче- ской обработки с применением вращающихся электродов | |||

| Автореферат дис | |||

| на со- иск | |||

| учен, степени канд.техн | |||

| наук - Уфа: УАИ, 1981 | |||

| Электронная обработка материалов, - 1988, №1,с.7-9. | |||

Авторы

Даты

1992-07-23—Публикация

1988-12-12—Подача