Изобретение относится к области металлообработки, в частности к механической обработке труднообрабатываемых материалов и может быть использовано в производстве деталей авиационной, химической и инструментальной отраслей промышленности, а также при обработке деталей наплавленных износостойкими покрытиями.

Известен способ нагрева деталей плазменной дугой, который обеспечивает по сравнению с электроконтактным нагревом более высокую скорость нагрева, в особенности при обработке деталей с большими припусками на обработку.

Однако известный способ плазменного нагрева обеспечивает низкую скорость нагрева при выполнении получисто&хы и чистовых операциях из-за малой площади нагреваемой поверхности. Кроме того, на этих операциях происходит высокий процент отхода деталей в брак из-за нарушения структуры обрабатываемой поверхности детали и ее перегрева.

Наиболее близким по технической сущности и достигаемому результату является известный способ механической обработки, при котором нагрев срезаемого слоя производят электрическими разрядами, и последующее удаление нагретого слоя режущим инструментом.

Указанный способ позволяет повысить производительность обработки при черновых и обдирочных операциях механической обработки. Однако, известному способу свойственны следующие недостатки.

Малая производительность обработки из-за низкой скорости нагрева срезаемого слоя при чистовых и получистовых операциях, низкий коэффициент полезного действия из-за пропускания тока через основную массу детали; необходимость в устройстве для подвода электрического тока к обрабатываемой детали, что значительно усложняет конструкцию приспособления для базирования обрабатываемой детали, а низкая электробезопасность из-за подвода электрического тока к обрабатываемой детали.

Цель изобретения - повышение производительности обработки детали.

Поставленная цель достигается тем, что в способе, содержащим пропускание электрических разрядов между электродом и де- талью и удаление нагретого слоя, электрические импульсные разряды одновременно пропускают в двух зонах между отрицательным электродом (катодом) и смежным с ним участком детали и между анодом и обрабатываемой поверхностью

детали. Время следования однозначных разрядов выбирают равным временем поворота детали на угол, соответствующий длине дуги, которая содержит суммарную длину

зон, нагретых до заданной температуры во время действия электрических разрядов.

Для осуществления предлагаемого способа механической обработки катод и анод соединяют с соответствующими полюсами

0 источника импульсного тока, а величину напряжения между элзектродами выбирают из условия генерирования электрических импульсных разрядов между двумя электродами и обрабатываемой поверхностью дета5 ли. При этом отрицательные заряды на обрабатываемой поверхности детали в зоне, смежной с катодом под действием электрического поля, создаваемого катодом, удаляются в зону смежную с анодом, что

0 способствует образованию электрических разрядов между катодом и обрабатываемой поверхностью детали и между указанной поверхностью детали и анодом. При этом электрический ток к обрабатываемой дета5 ли не подводится, а электрические заряды (электроны) перемещаются по обрабатываемой поверхности детали и концентрируются в зоне, смежной с анодом. Отсутствие тока, протекающего по основной массе де0 тали, ведет к отсутствию ее нагрева, а следовательно, к повышению коэффициента полезного действия электрических разрядов. При этом отпадает необходимость в устройстве для подвода электрического то5 ка к обрабатываемой детали, что значительно повышает электробезопасность выполнения механической обработки.

Одновременно пропускание электрических импульсных разрядов в двух зонах:

0 между катодом и деталью, и обрабатываемой поверхности детали и анодом по сравнению с пропусканием разрядов в одной зоне: между катодом и анодом - деталью обеспечивает повышение производитель5 ности обработки за счет повышения скорости нагрева в двух зонах с малым интервалом времени между разрядами.

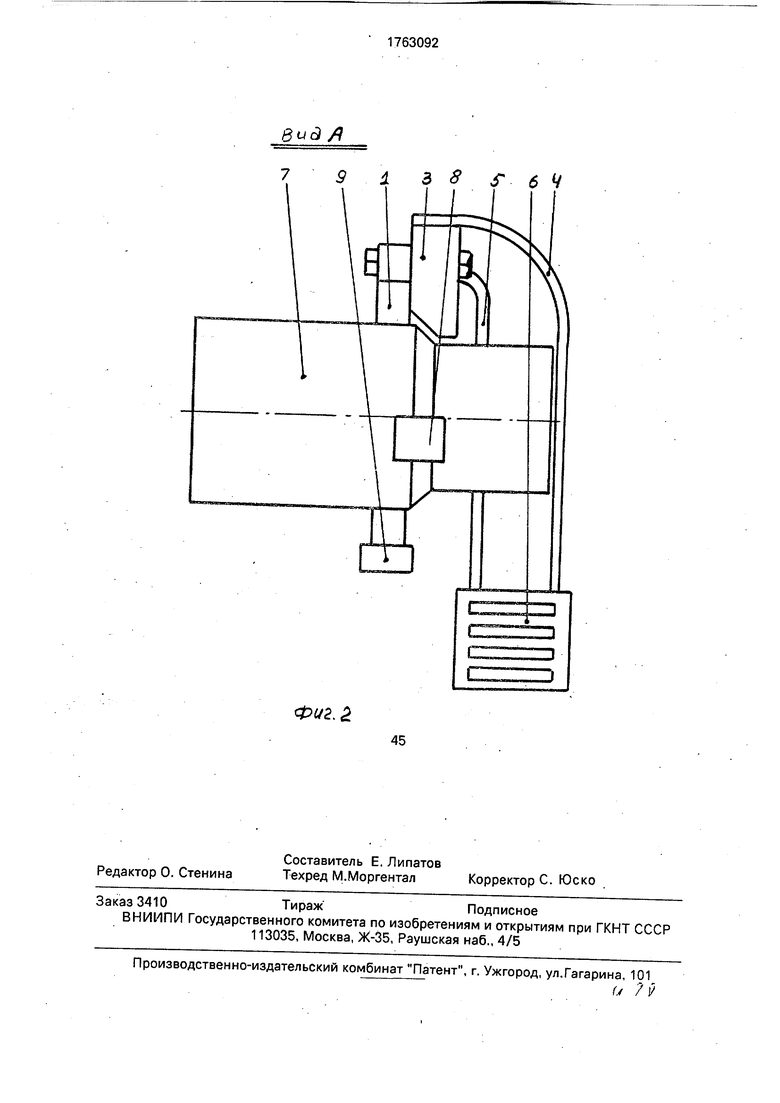

На фиг. 1 изображена схема осуществления способа обработки; на фиг. 2 - вид А

0 на фиг. 1,

Устройство для осуществления предлагаемого способа механической обработки содержит корпус 1, катод 2, анод 3, шиноп- роводы 4, 5, источник импульсного электри5 ческого тока 6, деталь 7, режущий инструмента 8. На корпусе 1, изготовленного из токонепроводящих материалов, установлены два электрода, один из которых является катодом 2, а другой - анодом 3. Посредством шинопроводов 4, 5 электроды

2, 3 соединены с соответствующими полюсами источника импульсного тока 6. При этом обрабатываемая деталь 7 к источнику тока 6 не подключается. Корпус 1 установлен на специальной каретке 9, установленной на направляющих токарного станка и кинематически связанной с суппортом этого станка. В процессе обработки корпус 1 с электродами 2, 3 перемещается в осевом направлении совместно с режущим инструментом 8.

Способ механической обработки осуществляют следующим образом.

Обрабатываемую деталь 7 приводят во вращение со скоростью, соответствующей скорости резания при заданной температуре нагрева, а режущему инструменту 8 сообщают движение подачи в направлении оси детали, величина которой выбирается из технологических соображений. Между катодом 2 и обрабатываемой поверхностью детали 7 пропускают импульсный электрический разряд, который генерирует второй разряд между указанной поверхностьюю детали 7 и анодом 3. При этом нагрев обрабатываемой поверхности детали производят на глубину превышающую срезаемый слой не менее чем на 15%. Это необходимо для улучшения условий генерирования разрядов, в особенности в зоне расположения анода 3.

Длительность разрядов выбирают такой, чтобы во время генерирования разрядов обрабатываемая поверхность в зоне разрядов нагревалась до заданной температуры соответствующей (85-90)% температуры плавления обрабатываемого материала. А время между двумя однозначными разрядами, например между катодом и деталью, выбирают равным времени поворота детали на угол Э , соответствующий суммарной длине дуги, содержащий длину зон нагрева на обрабатываемой поверхности детали, образующихся во время разрядов между двумя указанными электродами и деталью. Время между двумя однозначными разрядами At можно определить по формуле,

дг Д1к+Д1а г0

Vc

Vc

где Д1к - длина зоны нагрева с заданной температурой после пропускания разряда между катодом и деталью;

Ala - длина зоны нагрева с указанной

температурой после пропускания разряда между деталью и анодом; Vp - скорость резания; г - радиус обрабатываемой поверхности детали;

0- угол, соответствующий суммарной

длине дуги Д1К + А а на обрабатываемой поверхности детали.

Пример. Производят токарную обработку вала турбореактивного авиадвигателя, материал которого-жаропрочный сплав ХН67ТЮР.

Размеры вала: наружный диаметр 80 мм, длина вала 820 мм. Механическую обработку производят при следующих параметpax.

Скорость резания 1,05 м/с, глубина резания 5 -10 м, частота вращения детали 19,2 1/с, подача 1- 104 м/об, напряжение между электродами (амплитудное значение)

59 В, сила тока разряда (амплитудное значение), протекающего в двух зонах 4310А, длительность импульсов разряда 2- 1 10 с, время следования импульсов (однозначных) 6,3 10 с, скважность однозначных импульсов 3, время обработки детали (основное) 43 мин.

Формула изобретения Способ механической обработки с нагревом, включающий пропускание электрических разрядов между электродом и обрабатываемой деталью и срезание нагретого слоя, отличающийся тем, что, с целью повышения производительности обработки за счет увеличения скорости нагрева, импульсные электрические разряды одновременно пропускают между катодом и деталью и между деталью и анодом, а время следования разрядов выбирают равным

времени поворота детали на угол, соответствующий длине дуги, равной суммарной длине зон, нагретых до заданной температуры во время пропускания электрических разрядов..

вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева вращающихся деталей импульсными электрическими разрядами | 1990 |

|

SU1797171A1 |

| Способ нагрева вращающихся деталей электрическими разрядами | 1988 |

|

SU1750070A1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ, СПОСОБ ОЦЕНКИ ЭЛЕКТРОДА И СПОСОБ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2318638C2 |

| Устройство для обработки труднообрабатываемых материалов | 1990 |

|

SU1808512A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНОГО НАНОКОМПОЗИЦИОННОГО СЛОЯ НА ДЕТАЛЯХ ИЗ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2009 |

|

RU2428520C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104313C1 |

| Способ механической обработки с нагревом срезаемого слоя | 1990 |

|

SU1710192A1 |

Способ механической обработки с нагревом. Применение1 металлообработка, в частности механическая обработка труднообрабатываемых материалов. Сущность изобретения: импульсные электрические разряды одновременно пропускают в двух зонах: между катодом 2 и деталью 7 и между деталью 7 и анодом 3, время следования разрядов выбирают равным времени поворота детали на угол 0 , соответствующий длине дуги, равной суммарной длине зон, нагретых до заданной температуры во время действия электрических разрядов 2 ил. VJ О CJ о ю ю

7 9 4 3 8 f б V

Фиг. 2

| Способ механической обработки с подогревом зоны резания плазменной дугой | 1979 |

|

SU872035A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4098153, кл | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-09-23—Публикация

1990-09-14—Подача